一种提高光模块良率的PCB开槽制备方法与流程

本发明涉及一种通讯领域中光模块的电路板制备方法,尤其涉及一种提高光模块良率的pcb开槽制备方法。

背景技术:

1、随着工业4.0时代的到来,制造业开始走上智能化、高端化和绿色化的发展道路,而印刷电路板(printed circuit board,pcb)不仅作为电子元器件的支撑载体,更是为电子元器件之间的连接搭建起桥梁,在电子信息产业有着十分重要的作用。

2、自半导体晶体管20世纪50年代出现以来,对印刷电路板的需求量急剧上升,特别是集成电路的迅速发展及广泛应用,使电子设备的体积越来越便携,电路布线密度和难度越来越大,使得印刷电路板不断更新,以满足不同类型的需求。

3、由于pcb电路板具有高密度化、高可靠性以及可设计性等特点,因此得到了越来越广泛的用途,可应用于通信领域、消费电子、计算机、汽车电子、工业控制和医疗电子等领域。应用于通信领域之中的高速光模块时,通过pcb电路板上的电气连接,以及pcb电路板与激光器芯片的物理连接,从而实现光模块发射端与接收端的工作,使得光模块能够进行通信。本实施例所述光模块优选采用高速光模块,包括且不限于400g和100g等光模块。

4、目前,传统高速光模块中的印刷电路板大多采用多层板对称设计,以及印刷电路板上电路元器件与半导体激光器(laser diode,ld)、光电二极管(photo-diode,pd)等之间的引线键合(wire bonding),当印刷电路板上元器件密集且打线数量多的时候,不仅增加了印刷电路板的成本,且不利于散热,而且使得引线键合难度大大增加。

5、在现有的高速光模块之中,普遍存在以下几个问题:第一、散热问题,光模块内部在工作时都会产生一定的热量,从而使内部pcb电路板温度迅速上升,如果不及时将热量散发出去,pcb电路板就会持续升温,器件就会因过热而失效,从而影响光模块的可靠性。第二、溢胶/短路问题,将pcb电路板制备成完整的光模块,还需经过贴片、绑线和耦合等工艺,贴片和耦合过程往往需要通过固化胶进行固定,在涂胶固化的过程中容易溢胶,从而造成元器件间短路,使得光模块没法正常工作。第三、引线键合长度问题。pcb电路板分别与芯片内建芯片(chip on carrier,coc)和半导体制冷器(thermo electric cooler,tec)之间通过引线方式进行连接,在引线过程中,由于芯片高度不一,使得引线键合难度加大,长度也没法达到较好的状况,从而影响模块的射频性能,即rf性能,rf指的是radio frequency,rf。第四、成本问题。现有光模块的pcb电路板那采用多层布线的方式进行布置,由于结构设计不够合理,就会导致pcb电路板的成本过高。

技术实现思路

1、本发明所要解决的技术问题是需要提供一种提高光模块良率的pcb开槽制备方法,旨在通过结构以及制备过程的优化设计,达到提高产品的散热性能,并使得引线键合长度和产品成本控制更加合理的目的。在此基础上,还能够进一步防止出现溢胶或短路的问题,全面的提高光模块的生产良率。

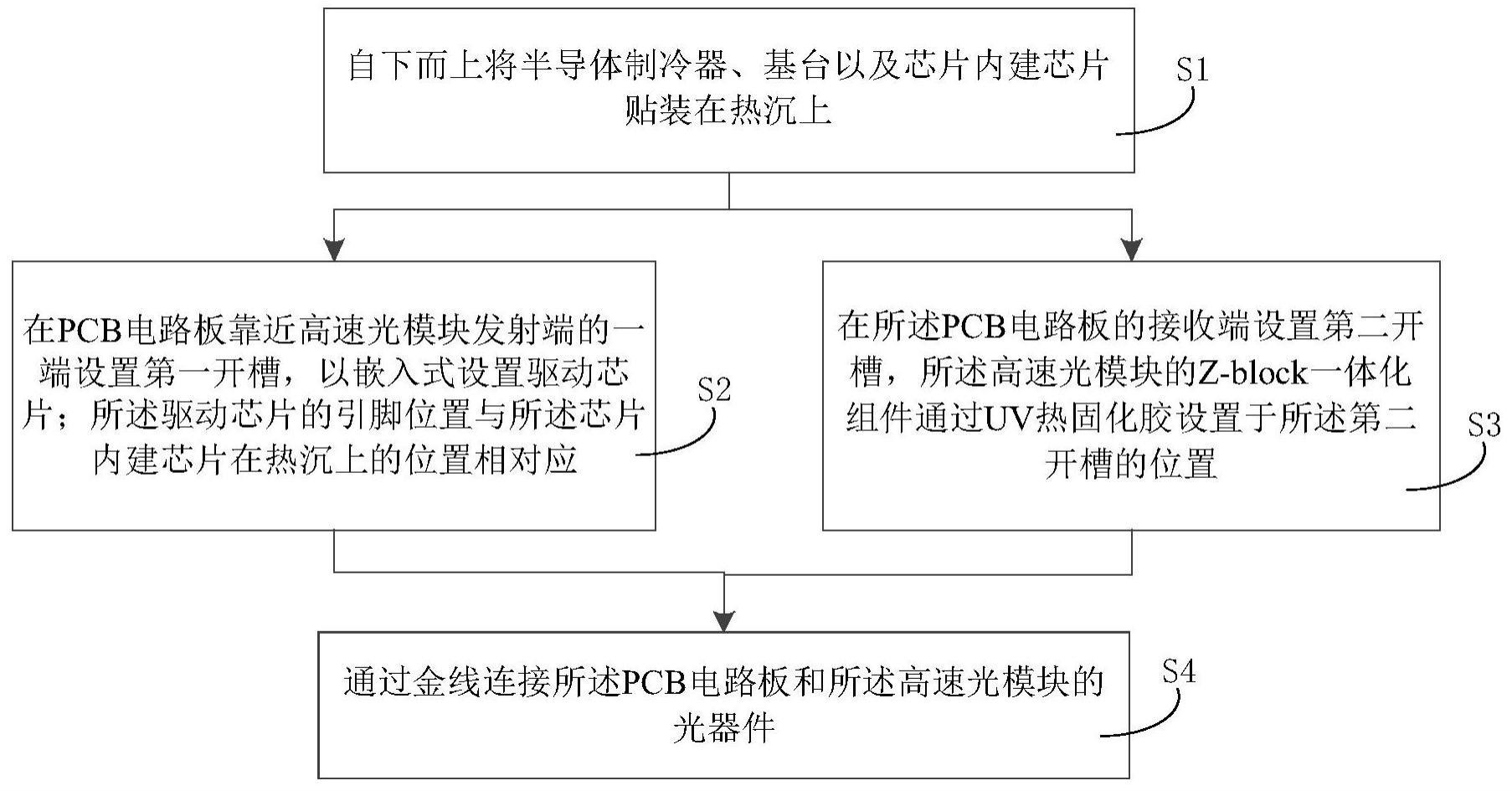

2、对此,本发明提供一种提高光模块良率的pcb开槽制备方法,包括以下步骤:

3、步骤s1,自下而上将半导体制冷器、基台以及芯片内建芯片贴装在热沉上;

4、步骤s2,在pcb电路板靠近高速光模块发射端的一端设置第一开槽,所述第一开槽用于嵌入式设置驱动芯片,且所述驱动芯片的引脚位置与所述芯片内建芯片在热沉上的位置相对应;

5、步骤s3,在所述pcb电路板的接收端设置第二开槽,所述高速光模块的z-block一体化组件通过uv热固化胶设置于所述第二开槽的位置;

6、步骤s4,通过金线连接所述pcb电路板和所述高速光模块的光器件;

7、其中,所述第一开槽的位置与所述第二开槽的位置错位设置,且所述第一开槽的开槽方式和第二开槽的开槽方式不同。

8、本发明的进一步改进在于,所述步骤s2中,所述第一开槽的开槽方式为:根据所述驱动芯片在所述pcb电路板上的贴合位置进行开槽,并通过开槽深度来调节所述驱动芯片与所述芯片内建芯片之间的金线引线键合的长度、拱高和跨距。

9、本发明的进一步改进在于,在所述步骤s2中,先通过仿真实验获取开槽深度与金线引线键合的长度、拱高和跨距之间的关系,并通过仿真实验测试所述高速光模块良率对应的发射端rf性能,建立驱动芯片、开槽深度以及发射端rf性能之间的关系索引表。

10、本发明的进一步改进在于,通过开槽深度调节所述驱动芯片与所述芯片内建芯片之间的金线引线键合的长度,控制所述金线引线键合的长度为250~300μm。

11、本发明的进一步改进在于,所述步骤s3中,在所述第二开槽的位置设置多个开孔。

12、本发明的进一步改进在于,所述多个开孔均匀且对称地设置于所述z-block一体化组件的下方。

13、本发明的进一步改进在于,所述步骤s3中,所述第二开槽的开槽方式为:先在所述pcb电路板的接收端表面设置铜层,并在铜层的表面镀上金层,以此得到镀金铜层;然后在所述镀金铜层上进行开槽和挖孔。

14、本发明的进一步改进在于,所述第一开槽的x轴位置与所述第二开槽的x轴位置相错位,且所述第一开槽的y轴位置与所述第二开槽的y轴位置相错位。

15、本发明的进一步改进在于,所述pcb电路板为l型电路板,所述高速光模块的光器件设置于所述l型电路板的开口一端。

16、本发明的进一步改进在于,所述高速光模块发射端设置于所述l型电路板的开口处,所述pcb电路板的接收端设置于所述高速光模块发射端的侧边。

17、与现有技术相比,本发明的有益效果在于:在pcb电路板靠近高速光模块发射端的一端设置第一开槽,以便用于嵌入式设置驱动芯片,进而能够很好地通过开槽深度来调节所述驱动芯片与所述芯片内建芯片之间的金线引线键合的长度、拱高和跨距,一方面能够提升所述光模块的发射端rf性能,另一方面还能够通过开槽设计使得所述pcb电路板上的空气流动得以更好地向着阻力小的路径流动,以便实现更好的散热效果;在此基础上,在所述pcb电路板的接收端设置第二开槽,所述高速光模块的z-block一体化组件通过uv热固化胶设置于所述第二开槽的位置,可以使uv热固化胶流入至所述第二开槽内,避免溢胶或短路的问题,并提供了更好的附着力,以便为后续的贴片和耦合操作提供更加稳定可靠的基础,有效地提高了光模块的良率;加之,由于采用了开槽的设计,进而能够很好地节约pcb电路板的用料和材质等,在不影响光模块性能的基础上,更为有效地降低了产品的成本。

技术特征:

1.一种提高光模块良率的pcb开槽制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的提高光模块良率的pcb开槽制备方法,其特征在于,所述步骤s2中,所述第一开槽的开槽方式为:根据所述驱动芯片在所述pcb电路板上的贴合位置进行开槽,并通过开槽深度来调节所述驱动芯片与所述芯片内建芯片之间的金线引线键合的长度、拱高和跨距。

3.根据权利要求2所述的提高光模块良率的pcb开槽制备方法,其特征在于,在所述步骤s2中,先通过仿真实验获取开槽深度与金线引线键合的长度、拱高和跨距之间的关系,并通过仿真实验测试所述高速光模块良率对应的发射端rf性能,建立驱动芯片、开槽深度以及发射端rf性能之间的关系索引表。

4.根据权利要求2所述的提高光模块良率的pcb开槽制备方法,其特征在于,通过开槽深度调节所述驱动芯片与所述芯片内建芯片之间的金线引线键合的长度,控制所述金线引线键合的长度为250~300μm。

5.根据权利要求1至4任意一项所述的提高光模块良率的pcb开槽制备方法,其特征在于,所述步骤s3中,在所述第二开槽的位置设置多个开孔。

6.根据权利要求5所述的提高光模块良率的pcb开槽制备方法,其特征在于,所述多个开孔均匀且对称地设置于所述z-block一体化组件的下方。

7.根据权利要求5所述的提高光模块良率的pcb开槽制备方法,其特征在于,所述步骤s3中,所述第二开槽的开槽方式为:先在所述pcb电路板的接收端表面设置铜层,并在铜层的表面镀上金层,以此得到镀金铜层;然后在所述镀金铜层上进行开槽和挖孔。

8.根据权利要求1至4任意一项所述的提高光模块良率的pcb开槽制备方法,其特征在于,所述第一开槽的x轴位置与所述第二开槽的x轴位置相错位,且所述第一开槽的y轴位置与所述第二开槽的y轴位置相错位。

9.根据权利要求1至4任意一项所述的提高光模块良率的pcb开槽制备方法,其特征在于,所述pcb电路板为l型电路板,所述高速光模块的光器件设置于所述l型电路板的开口一端。

10.根据权利要求9所述的提高光模块良率的pcb开槽制备方法,其特征在于,所述高速光模块发射端设置于所述l型电路板的开口处,所述pcb电路板的接收端设置于所述高速光模块发射端的侧边。

技术总结

本发明提供一种提高光模块良率的PCB开槽制备方法,包括:步骤S1,自下而上将半导体制冷器、基台以及芯片内建芯片贴装在热沉上;步骤S2,在PCB电路板靠近高速光模块发射端的一端设置第一开槽,所述第一开槽用于嵌入式设置驱动芯片,且所述驱动芯片的引脚位置与所述芯片内建芯片在热沉上的位置相对应;步骤S3,在所述PCB电路板的接收端设置第二开槽,所述高速光模块的Z‑block一体化组件通过UV热固化胶设置于所述第二开槽的位置;步骤S4,通过金线连接所述PCB电路板和所述高速光模块的光器件。本发明能够提升所述光模块的发射端RF性能,能够实现更好的散热效果,并有效地避免溢胶或短路的问题,提高了光模块的良率。

技术研发人员:陈晨,汤小虎

受保护的技术使用者:深圳市极致兴通科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!