一种高频板用HVLP铜箔及其制备方法与流程

本发明属于电子材料领域,具体涉及一种高频板用hvlp铜箔及其制备方法。

背景技术:

1、随着通信技术的突飞猛进,数字电路逐渐步入信息处理高速化、信息传输高频化阶段。受趋肤效应影响,在高频化的印制电路板(pcb)和覆铜箔层压板(ccl)环境中,信号传输是沿着铜箔的轮廓曲线进行的,其传送距离与表面粗糙度的大小密切相关。当铜箔轮廓大时,信号传输距离增长,造成信号传送速度减慢,并且传送损失也增加。因此,减小传输路径和减小表面粗化铜瘤是缓解趋肤效应的有效手段。超低轮廓铜箔(hvlp铜箔)因其平滑的表面轮廓及极低的表面粗糙度,是高频、高速领域使用的主流产品。

2、但是,大幅降低铜箔表面粗糙度,则存在铜箔与树脂结合力和耐热性降低的可能。因铜箔表面粗糙度降低,使粗化铜瘤层对树脂的锚定效应减弱,导致剥离强度降低。

3、此外,由于不同树脂材料在成型过程中表现出的可软化、可流动等性能的差异,铜箔表面粗化层形貌会直接影响其嵌入树脂的难易程度及锚定的效果,进而影响铜箔与树脂的结合力。尤其以聚四氟乙烯(ptfe)为例的热塑性树脂材料,其对铜箔表面粗化粒子的形貌尤为挑剔。球形的粗化铜粒子及顶端圆润或顶端过钝的粗化铜粒子,在压制覆铜板时,铜粒子难以刺入树脂形成锚定效应,所以铜箔与树脂的结合力差。另外,粗化铜粒子需保证一定的强度,若太过细长,则易发生折断的现象,致使覆铜板的可靠性降低。

技术实现思路

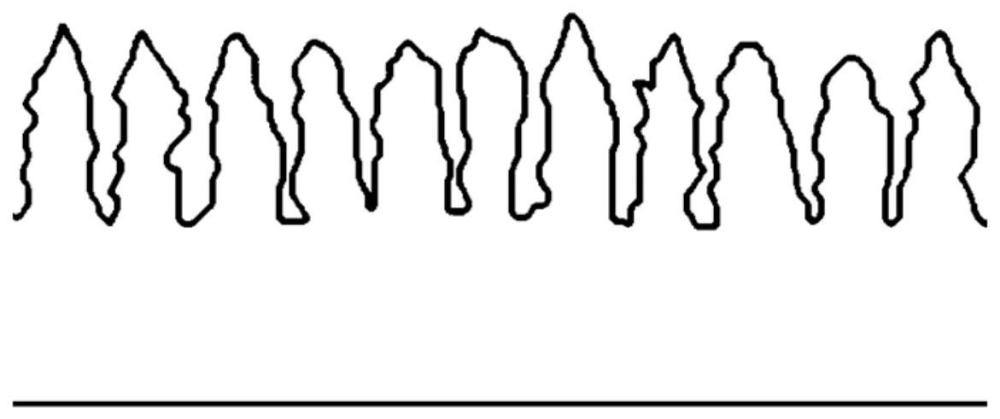

1、本发明针对上述现有技术存在的不足,提供一种高频板用hvlp铜箔及其制备方法,铜箔表面具有尖端结构的柱状或锥形粗化铜粒子,易刺入树脂中形成锚定效应,可提高铜箔与树脂的结合力。

2、本发明的第一个目的在于提供一种高频板用hvlp铜箔,所述铜箔的至少一个表面具有铜的微细粗糙化处理层,所述微细粗糙化处理层的铜颗粒为垂直于铜箔表面的柱状体或锥形体,所述微细粗糙化处理层的铜颗粒具有尖端结构,在所述微细粗糙化处理层上具有耐热合金处理层,在所述耐热合金处理层上具有防锈处理层,在所述防锈处理层上具有硅烷偶联剂处理层。

3、进一步,所述铜箔表面的粗糙度rz为0.30-0.50μm。

4、进一步,所述铜箔上铜颗粒的根部直径为60-200nm。

5、进一步,所述铜箔的顶点算数平均曲率spc为300mm-1以上。

6、进一步,所述耐热合金处理层为镍-钨-磷合金层。

7、进一步,所述防锈处理层为铬-锌合金层。

8、本发明的第二个目的在于提供上述高频板用hvlp铜箔的制备方法,包括如下步骤:

9、(1)对铜箔进行酸洗;

10、(2)使用铜箔表面微细粗糙化处理液,通过电镀工艺,对步骤(1)处理后的铜箔进行微细粗糙化处理,形成高频板用hvlp铜箔的表面微细粗糙化处理的铜粒子层;

11、(3)通过电沉积对步骤(2)处理后的铜箔进行耐热合金层处理;

12、(4)通过电沉积对步骤(3)处理后的铜箔进行防锈处理;

13、(5)对步骤(4)处理后的铜箔进行硅烷处理;

14、(6)将步骤(5)处理后的铜箔进行烘干。

15、进一步,所述步骤(1)中,采用浓度为200g/l的硫酸进行酸洗,酸洗的温度为30℃,浸泡时间为6s。

16、进一步,所述步骤(2)中,铜箔表面微细粗糙化处理液包含以下组分:硫酸铜30g/l、钼酸钠4g/l、三氧化铬2g/l、二乙烯三胺五乙酸五钠9g/l,余量为水;铜箔表面微细粗糙化处理液的ph值为1.7,铜箔表面微细粗糙化处理液的温度为42℃。

17、更进一步,所述步骤(2)中,阴极电流密度为8a/dm2,电镀时间为6s。

18、进一步,所述步骤(3)中,处理溶液包括硫酸镍25g/l、氯化镍5g/l、钨酸钠4g/l、硼酸30g/l、次亚磷酸钠3g/l、硫脲0.1g/l、丙炔醇醚丙烷磺酸钠0.08g/l、糖精1.3g/l;处理溶液的ph值为1.5,处理溶液的温度为50℃;电沉积的电流密度为2a/dm2,电沉积的时间为3s。

19、进一步,所述步骤(4)中,处理溶液包括三氧化铬7g/l、硫酸锌4g/l、氢氧化钠30g/l;处理溶液的温度为30℃;电沉积的电流密度为4a/dm2,电沉积的时间为2s。

20、进一步,所述步骤(5)中,将浓度为0.5wt%的硅烷偶联剂水溶液,在18-28℃条件下喷涂于步骤(4)处理后的铜箔表面。

21、本发明的一种高频板用hvlp铜箔,采用hvlp双面光铜箔作为基底铜箔,通过微细粗糙化处理对其进行表面处理得到相应的粗糙度,以此来保证铜箔与树脂间的物理粘结性能。hvlp毛箔具有平滑的表面,而微细粗糙化处理可得到纳米级铜颗粒,表面粗糙度rz值为0.30-0.50μm。极低的表面轮廓度及极低的表面粗糙度,可大幅降低信号传输路径,有效缓解高频环境下因趋肤效应导致的信号传输损耗问题。

22、ptfe是一种非极性且具有较高结晶度的热塑性塑料,其在熔融状态下具有较高的粘度而没有足够的流动性,因而其可加工性较其他材料难度大。ptfe覆铜板对铜箔表面粗化层的铜颗粒形态具有特殊要求,尤为挑剔。本发明的一种高频板用hvlp铜箔,具有通过微细粗糙化处理而制得的纳米级铜颗粒,该铜颗粒为垂直于铜箔表面的柱状体或锥形体,且所述微细粗糙化处理层具有尖端结构。所述微细粗糙化处理层的顶点算数平均曲率spc为300mm-1以上,spc由下式所规定:

23、

24、spc表示表面峰顶点的主曲率平均数,数值小表示与其他物体接触的点较圆润,数值大表示与其他物体接触的点较尖锐。

25、微细粗糙化处理层的铜颗粒的根部直径为60-200nm。直径过小,表明铜颗粒过于细长,易发生折断的现象,致使覆铜板可靠性降低。直径过大,表明铜颗粒尺寸变大,表面粗糙度也会随之变大,进而影响信号传输。

26、本发明的一种高频板用hvlp铜箔,其表面微细粗糙化处理的铜颗粒适用于ptfe类热塑性树脂材料,铜离子易刺入树脂中形成锚定效应,实现铜箔与树脂的高结合力。

27、与现有技术相比,本发明的有益效果如下:

28、(1)本发明提供的一种高频板用hvlp铜箔具有极低的表面轮廓度及粗糙度,可有效缓解高频环境下因趋肤效应导致的信号传输损耗问题;

29、(2)本发明的一种高频板用hvlp铜箔表面具有尖端结构的柱状或锥形粗化铜粒子,易刺入树脂中形成锚定效应,可提高铜箔与树脂的结合力;

30、(3)本发明的一种高频板用hvlp铜箔表面的合金处理层可保证其优异的耐热性及防氧化性。

技术特征:

1.一种高频板用hvlp铜箔,其特征在于,所述铜箔的至少一个表面具有铜的微细粗糙化处理层,

2.根据权利要求1所述的高频板用hvlp铜箔,其特征在于,所述铜箔表面的粗糙度rz为0.30-0.50μm。

3.根据权利要求1所述的高频板用hvlp铜箔,其特征在于,所述铜箔上铜颗粒的根部直径为60-200nm。

4.根据权利要求1所述的高频板用hvlp铜箔,其特征在于,所述铜箔的顶点算数平均曲率spc为300mm-1以上。

5.根据权利要求1所述的高频板用hvlp铜箔,其特征在于,所述耐热合金处理层为镍-钨-磷合金层。

6.根据权利要求1所述的高频板用hvlp铜箔,其特征在于,所述防锈处理层为铬-锌合金层。

7.一种如权利要求1~6任一项所述的高频板用hvlp铜箔的制备方法,其特征在于,包括如下步骤:

8.根据权利要求7所述的制备方法,其特征在于,所述步骤(2)中,铜箔表面微细粗糙化处理液包含以下组分:硫酸铜30g/l、钼酸钠4g/l、三氧化铬2g/l、二乙烯三胺五乙酸五钠9g/l,余量为水;铜箔表面微细粗糙化处理液的ph值为1.7,铜箔表面微细粗糙化处理液的温度为42℃。

9.根据权利要求7或8所述的制备方法,其特征在于,所述步骤(2)中,阴极电流密度为8a/dm2,电镀时间为6s。

10.根据权利要求7所述的制备方法,其特征在于,所述步骤(3)中,处理溶液包括硫酸镍25g/l、氯化镍5g/l、钨酸钠4g/l、硼酸30g/l、次亚磷酸钠3g/l、硫脲0.1g/l、丙炔醇醚丙烷磺酸钠0.08g/l、糖精1.3g/l;处理溶液的ph值为1.5,处理溶液的温度为50℃;电沉积的电流密度为2a/dm2,电沉积的时间为3s。

11.根据权利要求7所述的制备方法,其特征在于,所述步骤(4)中,处理溶液包括三氧化铬7g/l、硫酸锌4g/l、氢氧化钠30g/l;处理溶液的温度为30℃;电沉积的电流密度为4a/dm2,电沉积的时间为2s。

12.根据权利要求7所述的制备方法,其特征在于,所述步骤(5)中,将浓度为0.5wt%的硅烷偶联剂水溶液,在18-28℃条件下喷涂于步骤(4)处理后的铜箔表面。

技术总结

本发明属于电子材料领域,具体涉及一种高频板用HVLP铜箔及其制备方法。所述高频板用HVLP铜箔的至少一个表面具有铜的微细粗糙化处理层,所述微细粗糙化处理层的铜颗粒为垂直于铜箔表面的具有尖端结构的柱状体或锥形体,所述铜箔上铜颗粒的根部直径为60‑200nm,所述高频板用HVLP铜箔使用3D测量激光显微镜测得其表面粗糙度Rz为0.30‑0.50μm、顶点算数平均曲率Spc为300mm<supgt;‑1</supgt;以上。本发明的高频板用HVLP铜箔适用于PTFE等热塑性树脂材料,微细粗糙化处理层的铜颗粒易刺入PTFE树脂与其形成锚定效应,可实现铜箔与树脂材料的高结合力。

技术研发人员:孙云飞,王学江,李林昌,薛伟,徐好强,张艳卫,王其伶,刘铭,张嵩岩,徐媛亭

受保护的技术使用者:山东金宝电子有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!