一种通信背板电镀加工方法、加工系统及印刷电路板与流程

本发明涉及电路板生产,尤其涉及一种通信背板电镀加工方法、加工系统及印刷电路板。

背景技术:

1、随着通信技术的发展、网络基础设施建设加速推进,电路板的需求也越来越大。而目前市场上对电路板的要求越来越高,这导致电路板的结构也越来越复杂,例如电路板的层次越多越多、布线越来越密、厚径比也越来越大。在通信背板生产过程中,大厚径比的电路板使得微小通孔内镀铜难度会不断增加,而通孔的镀铜情况会直接影响电路板的性能,这是由于电路板上面的铜箔的晶格排布以及孔铜的晶格取向都是由电镀的效果直接来决定的。如果大厚径比的电路板的通孔电镀效果不达标,产品的孔隙率、粗糙度不能达到设计要求,将会严重影响通信背板的通孔互联,使得生产出来的产品不能满足使用需求。

2、因此,需要对现有的电路板生产技术进行改进,以提高电路板通孔的深镀能力,降低镀铜后的铜面粗糙度,改善产品的性能。

技术实现思路

1、为克服相关技术中存在的问题,本发明的目的之一是提供一种通信背板电镀加工方法,该方法通过优化电路板的材料,配合沉铜电镀工艺,能够提供通孔孔铜的深镀效果,降低孔铜的表面粗糙度,保证产品性能。

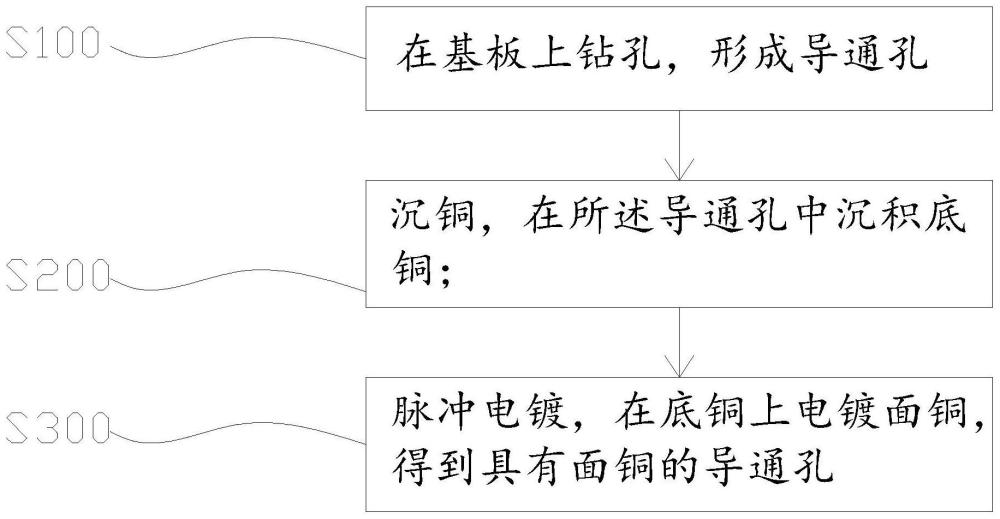

2、一种通信背板电镀加工方法,包括:

3、在基板上钻孔,形成导通孔;其中,所述基板为多层板,所述多层板包括玻璃纤维层,所述玻璃纤维层包括由玻璃纤维经扁平化处理得到的玻璃纤维布;

4、沉铜,在所述导通孔中沉积底铜;

5、脉冲电镀,在底铜上电镀面铜,得到具有面铜的导通孔。

6、在本发明较佳的技术方案中,所述玻璃纤维布由玻璃纤维丝在半熔融装状态下整平得到,所述玻璃纤维布的厚度为50um~60um且各处厚度相同;所述玻璃纤维布的上表面与下表面均覆盖有环氧树脂。

7、在本发明较佳的技术方案中,钻孔过程中,采用的钻咀的直径为0.1mm~0.13mm,钻咀上设有两个排屑槽,且排屑槽的宽度为0.05mm~0.07mm;

8、且钻孔过程中,转速为35krmp~45krmp,进刀速度为15mm/s~20mm/s,退刀速度为350mm/s~400mm/s。

9、在本发明较佳的技术方案中,所述多层板包括还多层铜箔层以及环氧树脂层,多层所述铜箔层并行设置,所述环氧树脂层和所述玻璃纤维层设置在相邻的两侧所述铜箔层之间;

10、其中,各层所述铜箔层的厚度一致,每层所述铜箔层的厚度为5um~7um。

11、在本发明较佳的技术方案中,所述沉铜前还包括:

12、等离子清洗,通过等离子气体除去导通孔的壁面残留的树脂、玻璃纤维丝;

13、药水清洗,通过药水清洗导通孔,使得玻璃纤维布与环氧树脂之间形成高低差。

14、在本发明较佳的技术方案中,所述药水包括氢氟酸以及湿润剂。

15、在本发明较佳的技术方案中,所述脉冲电镀包括一次脉冲电镀与二次脉冲电镀,两次脉冲电镀之间还包括:

16、喷砂、磨板:

17、喷砂过程,通过喷嘴向导通孔喷射金刚砂、湿润剂,所述湿润剂为多元醇型表面活性剂;

18、磨板过程,先用陶瓷刷磨刷铜面,再用不织布抛光铜面,将铜面的粗糙度控制在ra为0.3μm内。

19、喷砂过程能够优化孔内壁铜面的晶格分布,也为二次脉冲电镀提供更好的载体;磨板采用水泡式精磨,先用1000目的陶瓷刷轻磨一遍,再用4000目的不织布抛光铜面,将铜面的粗糙度控制在ra为0.3μm,同步用为后续电镀的铜晶格生长提供更好的承载面。

20、在本发明较佳的技术方案中,所述脉冲电镀过程中,电镀药水包括氯甲基氯磺酸酯以及金属离子添加剂;

21、其中,脉冲电镀过程中,包括第一段电镀与第二段电镀;

22、其中,第一段电镀过程的电镀参数包括:电流密度0.8asd~1.0asd、喷流频率50s,电镀时间10min、复合波形10≤ar≤12;

23、第二段电镀过程的电镀参数包括:电流密度0.8asd~1.0asd、喷流频率50s,电镀时间55min、复合波形38:1。

24、本发明的目的之二是提供一种加工系统,所述加工系统用于实施如上所述的通信背板电镀加工方法。

25、本发明的目的之三是提供一种印刷电路板,采用如上所述的通信背板电镀加工方法制备而成。

26、本发明的有益效果为:

27、本发明提供的通信背板电镀加工方法,该方法包括:在基板上钻孔,形成导通孔;其中,所述基板为多层板,所述多层板包括玻璃纤维层,所述玻璃纤维层包括由玻璃纤维经扁平化处理得到的玻璃纤维布;沉铜,在所述导通孔中沉积底铜;脉冲电镀,在底铜上电镀面铜,得到具有面铜的导通孔。该方法通过对多层板上的玻璃纤维层的改进,将传统的由丝织而成的玻璃纤维布改进为由玻璃纤维丝经高温整平塑性处理,得到由玻璃纤维丝在半熔融装状态下整平得到的玻璃纤维布,,能够消除原玻璃纤维交接处的强度,增强了纤维布其他部分的强度。另外,经过扁平化处理的玻璃纤维布厚度更小、致密性高,而且各个地方受力一致、趋向一致,使得钻孔过程中导通孔所受的切削力更均匀,导通孔的孔壁光滑少毛刺,又有利于后期沉铜、镀铜作业。因此,本申请通过改变基板的材料,配合沉铜电镀工艺,能够提供通孔孔铜的深镀效果,降低孔铜的表面粗糙度,保证产品性能,提高生产效率。

28、本申请还提供用于实施上述的通信背板电镀加工方法的加工系统,以及采用上述的通信背板电镀加工方法制作的电路板。该电路板的导通孔的孔铜质量高、孔隙率小、表面粗糙度小,电路板各层之间的互联性能突出,通信效果良好。

技术特征:

1.一种通信背板电镀加工方法,其特征在于,包括:

2.根据权利要求1所述的通信背板电镀加工方法,其特征在于:

3.根据权利要求2所述的通信背板电镀加工方法,其特征在于:

4.根据权利要求1所述的通信背板电镀加工方法,其特征在于:

5.根据权利要求3所述的通信背板电镀加工方法,其特征在于:

6.根据权利要求5所述的通信背板电镀加工方法,其特征在于:

7.根据权利要求1~6任一项所述的通信背板电镀加工方法,其特征在于:

8.根据权利要求1~6任一项所述的通信背板电镀加工方法,其特征在于:

9.一种加工系统,其特征在于:所述加工系统用于实施如权利要求1~8任一项所述的通信背板电镀加工方法。

10.一种电路板,其特征在于:采用如权利要求1~9任一项所述的通信背板电镀加工方法制备而成。

技术总结

本发明提供了一种通信背板电镀加工方法、加工系统及印刷电路板,属于电路板生产技术领域,该通信背板电镀加工方法,包括:在基板上钻孔,形成导通孔;其中,所述基板为多层板,所述多层板包括玻璃纤维层,所述玻璃纤维层包括由玻璃纤维经扁平化处理得到的玻璃纤维布;沉铜,在所述导通孔中沉积底铜;脉冲电镀,在底铜上电镀面铜,得到具有面铜的导通孔。该方法通过优化电路板的材料,配合沉铜电镀工艺,能够提供通孔孔铜的深镀效果,降低孔铜的表面粗糙度,保证产品性能。

技术研发人员:颜怡锋,陈蓓,徐华胜,陈洋

受保护的技术使用者:深圳明阳电路科技股份有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!