一种厚铜高密度互连盖孔电路板的制作方法与流程

本发明涉及电路板设计及加工领域,尤其涉及一种厚铜高密度互连盖孔电路板的制作方法。

背景技术:

1、厚铜电路板一般指线路层铜厚≥70μm的电路板,因其相对传统普通电路板有更好的散热型、大电流导通性,通常被应用于电源模块上,目前包括交换设备、新能源、工业控制、汽车电子等领域,均会用到厚铜电路板。

2、随着电源模块朝向智能化、多功能化方向发展,传统的厚铜电路板逐渐难以满足应用需求,因而出现了厚铜高密度互连电路板产品,在满足厚铜特性的同时,能够增大线路连接密度,从而提高其相同单位面积下的功能特性;对于厚铜高密度互连电路板,一般设计为内层厚铜,而表面层铜较薄的形式,便于形成内层制作埋孔而表面制作盲孔及导电线路的高密度结构,内层厚铜设计要求通孔也为厚铜通孔,以匹配内层的高散热及大电流传导能力,同时利用盖孔设计(即通孔塞孔并形成表面电镀层的工艺及结构),能够进一步增大线路密度,且能够进一步增加电路板的抗干扰及散热能力。

3、对于厚铜高密度互连盖孔电路板,目前一般采用与普通高密度互连电路板制作方法类似的方式制作,通常先制作完厚铜电路板基板结构,再进行盲孔加工,再进行电镀通孔加工,形成厚铜高密度互连盖孔电路板。

4、但目前的加工方式,存在盲孔电镀、表面线路层电镀、通孔电镀难以达到要求匹配性要求的问题,当盲孔电镀之后,表面线路层同时增加一定的电镀厚度,而后续通孔电镀时,由于通孔需要较大的电镀层厚度形成厚铜通孔,因而需要对通孔进行较大的电镀加工,但会进一步增加表面线路层的电镀厚度,电镀完成后,表面线路层铜厚难以减至要求的厚度,导致加工报废率较高,且通孔直接进行加后电镀,容易产生通孔孔壁铜厚不均匀、电镀空洞、电镀铜瘤等问题,导致通孔电镀不良,进而影响后续塞孔加工及盖孔加工,严重则导致电路板报废。

5、针对以上背景及问题,需要提供一种能够实现厚铜高密度互连盖孔电路板流程化有效加工的制作方法。

技术实现思路

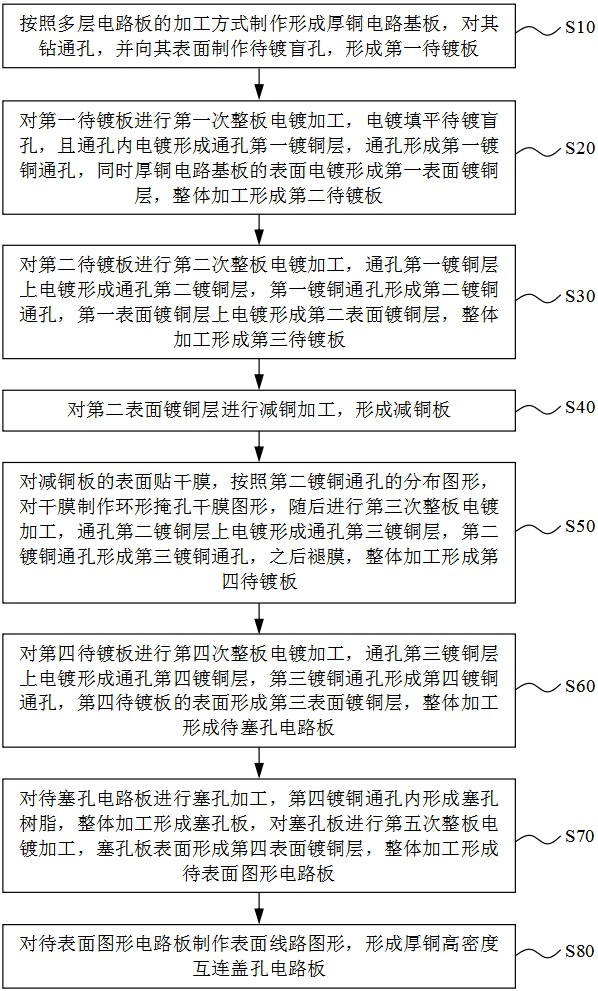

1、本发明旨在解决厚铜高密度互连盖孔电路板在加工时存在盲孔电镀、表面线路层电镀、通孔电镀难以达到要求匹配性要求的问题,及影响塞孔及盖孔加工的问题,提供一种厚铜高密度互连盖孔电路板的制作方法,所述制作方法包括以下步骤:

2、s10:按照多层电路板的加工方式制作形成厚铜电路基板,对其钻通孔,并向其表面制作待镀盲孔,形成第一待镀板;

3、s20:对所述第一待镀板进行第一次整板电镀加工,电镀填平所述待镀盲孔,且所述通孔内电镀形成通孔第一镀铜层,所述通孔形成第一镀铜通孔,同时所述厚铜电路基板的表面电镀形成第一表面镀铜层,整体加工形成第二待镀板;

4、s30:对所述第二待镀板进行第二次整板电镀加工,所述通孔第一镀铜层上电镀形成通孔第二镀铜层,所述第一镀铜通孔形成第二镀铜通孔,所述第一表面镀铜层上电镀形成第二表面镀铜层,整体加工形成第三待镀板;

5、s40:对所述第二表面镀铜层进行减铜加工,形成减铜板;

6、s50:对所述减铜板的表面贴干膜,按照所述第二镀铜通孔的分布图形,对所述干膜制作环形掩孔干膜图形,随后进行第三次整板电镀加工,所述通孔第二镀铜层上电镀形成通孔第三镀铜层,所述第二镀铜通孔形成第三镀铜通孔,之后褪膜,整体加工形成第四待镀板;

7、s60:对所述第四待镀板进行第四次整板电镀加工,所述通孔第三镀铜层上电镀形成通孔第四镀铜层,所述第三镀铜通孔形成第四镀铜通孔,所述第四待镀板的表面形成第三表面镀铜层,整体加工形成待塞孔电路板;

8、s70:对所述待塞孔电路板进行塞孔加工,所述第四镀铜通孔内形成塞孔树脂,整体加工形成塞孔板,对所述塞孔板进行第五次整板电镀加工,所述塞孔板表面形成第四表面镀铜层,整体加工形成待表面图形电路板;

9、s80:对所述待表面图形电路板制作表面线路图形,形成所述厚铜高密度互连盖孔电路板。

10、可选地,所述厚铜电路基板表面为铜层;所述向其表面制作待镀盲孔,为采用激光直接打铜的方式加工所述待镀盲孔。

11、可选地,所述厚铜电路基板表面为绝缘介质层;所述向其表面制作待镀盲孔,为采用激光打孔的方式向所述绝缘介质层制作所述待镀盲孔。

12、进一步地,所述减铜加工包括以下步骤:

13、s410:向所述第二表面镀铜层上依次进行贴抗蚀干膜、曝光、显影加工,形成掩孔干膜图形,所述掩孔干膜图形盖住所述第二镀铜通孔,之后进行微蚀加工,整体加工形成表面减铜板;

14、s420:对所述表面减铜板进行褪洗所述掩孔干膜图形加工,并进行磨平加工,形成所述减铜板。

15、进一步地,所述对所述干膜制作环形掩孔干膜图形为:向覆盖于所述第二镀铜通孔上的所述干膜,设计较所述第二镀铜通孔的孔直径小的非曝光图形,再对所述干膜进行整体曝光,之后进行显影,形成所述第二镀铜通孔上的所述环形掩孔干膜图形。

16、进一步地,所述第三次整板电镀加工采用0.70a/dm²至0.95a/dm²的电流密度电镀110分钟至130分钟。

17、进一步地,所述褪膜之后还需依次进行砂带磨板及陶瓷磨刷磨板加工。

18、进一步地,所述环形掩孔干膜图形单边深入所述第二镀铜通孔的距离为所述通孔第三镀铜层的厚度的3/5倍至1倍。

19、进一步地,所述通孔第一镀铜层的厚度为所述第四镀铜通孔的孔壁铜厚的1/15至1/8;所述通孔第二镀铜层的厚度为所述第四镀铜通孔的孔壁铜厚的1/6至1/4;所述通孔第三镀铜层的厚度为所述第四镀铜通孔的孔壁铜厚的2/5至3/5;所述通孔第四镀铜层的厚度为所述第四镀铜通孔的孔壁铜厚的1/15至1/6。

20、进一步地,位于所述塞孔树脂上的所述第四表面镀铜层的厚度为10μm至30μm。

21、在本发明技术方案中,利用第一次电镀进行盲孔的填平电镀,第二次电镀形成通孔孔壁的基础铜层,第三次电镀结合环形干膜掩孔图形,形成通孔孔壁的实质性的增加铜厚,使通孔形成实质性的厚铜化,第四次电镀形成表面铜层厚度的增加,第五次电镀形成盖孔层及表面铜厚的达标;整体加工过程,利用辅助图形设置,及多次电镀的过程,有效避免直接电镀通孔厚铜产生的孔壁铜厚不均匀、电镀空洞、电镀铜瘤等问题,同时利用减铜及表面电镀,使表面铜层厚度在加工过程中维持在合理的加工厚度,在加工完成后形成满足应用需求的厚度要求标准,同时有效实现盲孔的填平电镀,以及盖孔的加工,形成厚铜板的高密度互连属性,使厚铜高密度互连盖孔电路板在加工时不仅能够满足通孔与内层线路的厚铜导通,并且能够满足盲孔及盖孔的高密度互连化,以及表面铜层制作形成表面图形的可加工属性。

技术特征:

1.一种厚铜高密度互连盖孔电路板的制作方法,其特征在于,所述制作方法包括以下步骤:

2.如权利要求1所述的一种厚铜高密度互连盖孔电路板的制作方法,其特征在于,所述厚铜电路基板表面为铜层;

3.如权利要求1所述的一种厚铜高密度互连盖孔电路板的制作方法,其特征在于,所述厚铜电路基板表面为绝缘介质层;

4.如权利要求1所述的一种厚铜高密度互连盖孔电路板的制作方法,其特征在于,所述减铜加工包括以下步骤:

5.如权利要求1所述的一种厚铜高密度互连盖孔电路板的制作方法,其特征在于,所述对所述干膜制作环形掩孔干膜图形为:

6.如权利要求1所述的一种厚铜高密度互连盖孔电路板的制作方法,其特征在于,所述第三次整板电镀加工采用0.70a/dm²至0.95a/dm²的电流密度电镀110分钟至130分钟。

7.如权利要求1所述的一种厚铜高密度互连盖孔电路板的制作方法,其特征在于,所述褪膜之后还需依次进行砂带磨板及陶瓷磨刷磨板加工。

8.如权利要求1所述的一种厚铜高密度互连盖孔电路板的制作方法,其特征在于,所述环形掩孔干膜图形单边深入所述第二镀铜通孔的距离为所述通孔第三镀铜层的厚度的3/5倍至1倍。

9.如权利要求1所述的一种厚铜高密度互连盖孔电路板的制作方法,其特征在于,

10.如权利要求1所述的一种厚铜高密度互连盖孔电路板的制作方法,其特征在于,位于所述塞孔树脂上的所述第四表面镀铜层的厚度为10μm至30μm。

技术总结

本发明公开了一种厚铜高密度互连盖孔电路板的制作方法,制作基板并制作通孔及待镀盲孔,进行第一次整板电镀加工,形成盲孔填平电镀,进行第二次整板电镀加工,形成表面铜层的增厚,对表面铜层进行减铜,制作环形掩孔干膜图形,并进行第三次整板电镀加工,增加通孔孔壁铜厚,进行第四次整板电镀加工,增加表面铜厚,进行塞孔加工,并进行第五次整板电镀加工,形成盖孔层及表面铜厚的达标,制作表面线路图形,形成厚铜高密度互连盖孔电路板;利用辅助图形设置及多次电镀的过程,有效避免直接电镀通孔厚铜产生的孔壁铜厚不均匀、电镀空洞、电镀铜瘤等问题,同时实现了盲孔填平及盖孔层电镀,实现厚铜电路板的高密度互联化。

技术研发人员:谢强国,高团芬

受保护的技术使用者:赣州科翔电子科技有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!