一种提升多层有机基板C4-PAD铜厚均匀性的方法与流程

本发明涉及多层有机基板电镀领域,尤其涉及一种提升多层有机基板c4-pad铜厚均匀性的方法。

背景技术:

1、多层有机基板(muti-layered organic substrate),简称mlo,是芯片与pcb母板之间电子连接结构,起着“承上启下”的作用。晶圆和测试机之间通过mlo建立电性连接,通过测试机调配资源并完成自动化测试,对半导体晶圆上未封装的芯片(裸芯片)进行电性能测试,从而保证晶圆上裸芯片的品质。mlo其用于搭载垂直探针卡来测试未切割的晶圆,在mlo上植入特定尺寸探针的区域(c4-pad区域)需要匹配被测晶圆上的触点,晶圆测试要求探针具有良好的共面性,这就要求植入探针的mlo基板具有良好的表面平整度。

2、铜厚均匀性影响mlo产品成品平整度和阻抗性能的关键参数,尤其是针对高多层mlo,叠加次数≥7次的样品,铜厚均匀性通过影响每一层的绝缘层厚度均匀性,导致mlo因应力不均,平整度超出客户要求,阻抗也会受到波动。

3、目前现有技术中铜厚均匀性r值≥6um,通过调整mlo加工过程中的排版,将单pcs排在板框panel中间,可达到保证电镀铜厚均匀性较优的效果,然而该种将单pcs排在板框panel中间的方式严重影响生产效率和良率,无法从源头解决铜厚均匀性差异的问题。

4、为解决上述问题,本申请中提出一种提升多层有机基板c4-pad铜厚均匀性的设备及方法。

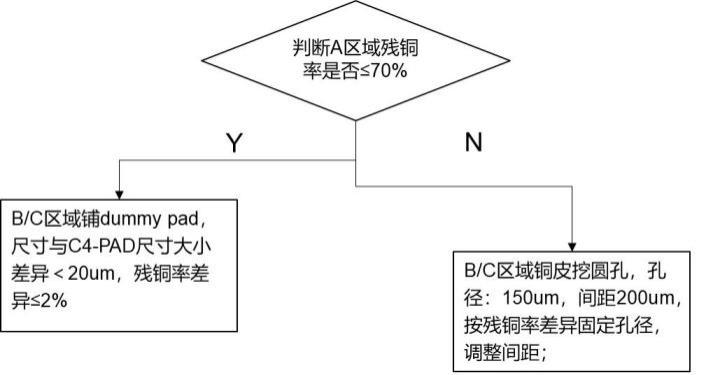

技术实现思路

1、为了克服现有技术存在的缺点与不足,本发明还提供一种改善提升多层有机基板c4-pad铜厚均匀性的方法,其包括以下步骤:

2、s01: 制作芯板层,芯板层由双面板或者多层板一次性压合,通过钻孔的形式形成导通;

3、s02: abf薄膜压合,在芯板层的正反两面分别压合abf薄膜;

4、s03: 镭射钻孔,通过co2激光器或uv激光器在abf薄膜上激光烧蚀出盲孔;

5、s04: 除胶和化学沉铜,通过化学方式去除激光烧蚀出盲孔后的胶渣,以及通过化学沉铜的方式在所述盲孔底部和abf薄膜表面沉积铜层作为导电层,导电层的厚度为1-2um;

6、s05: 图形转移,该步骤包括贴干膜-曝光-显影,曝光的干膜形成抗镀层,未被曝光的干膜通过显影药水去除,显影药水去除的干膜位置作为后续电镀铜的位置开窗露出;

7、s06: 电镀铜,通过incampro软件计算单pcs中c4-pad区域a内的残铜率、pad的尺寸以及pad间距;若单pcs中c4-pad区域a中残铜率≤70%,则在所述区域a根据客户设计图电镀预设pad,同步直接在单pcs中除所述区域a外的焊接位置区域b和板框非线路位置区域c处铺设dummy pad;若单pcs中c4-pad区域a中残铜率>70%,则在所述区域a根据客户设计图电镀预设pad,同步在单pcs中除所述区域a外的焊接位置区域b和板框非线路位置区域c处铺设dummy铜层;

8、s07: 去膜+闪蚀,利用化学方法去除步骤s05中被曝光的干膜,露出底部余下的导电层,再通过闪蚀的方式,去除所述余下的导电层,形成图案化线路层;

9、s08: 表面处理及防焊;

10、s09: 压机压烤、成型及成品检验;压机压烤,将多层有机基板放入压机进行压平;成型,将单pcs从板框中切割成为成品;成品检验,通过测试机对所述成品进行检验,将不合格的产品剔除。

11、进一步地,若单pcs中c4-pad区域a中残铜率≤70%,所述b区域和所述c区域按照所述区域a内所述预设pad的尺寸铺设dummy pad,所述b区域和所述c区域中铺设的dummy pad的尺寸与所述a区域内所述预设pad的尺寸差异≤20μm,相邻的dummy pad间距≥25μm。

12、进一步地,若单pcs中c4-pad区域a中残铜率>70%,所述b区域和c区域通过图形转移的方式形成dummy铜层,形成的所述dummy铜层为挖圆孔铜层。

13、进一步地,所述圆孔的直径为150μm,两相邻的圆孔间距为200μm。

14、进一步地,若单pcs中c4-pad区域a中残铜率>70%,所述b区域和c区域通过图形转移的方式铺设dummy铜层,图形转移的方式包括贴干膜-曝光-显影,曝光的干膜形成抗镀层,未被曝光的干膜通过显影药水去除,显影药水去除的干膜位置作为dummy铜层的位置开窗露出。

15、进一步地,若单pcs中c4-pad区域a中残铜率>70%,铺设多层所述dummy铜层,相邻层数的dummy铜层内的圆孔上下交替错位排布,且避开阻抗线屏蔽层的对应位置。

16、进一步地,若单pcs中c4-pad区域中残铜率>70%,所述圆孔远离所述图案化线路层、pad的距离均为100um以上。

17、有益效果:本发明通过计算c4-pad区域a图形位置的残铜率,根据残铜率的大小匹配两种铺铜方式,适用于不同类型的产品。调整在单pcs中除所述区域a外的焊接位置区域b和板框非线路位置区域c处的dummy图形,当单pcs中c4-pad区域a中残铜率≤70%,所述b区域和所述c区域按照所述区域a内预设pad的尺寸铺设dummy pad,当单pcs中c4-pad区域a中残铜率>70%,所述b区域和c区域通过图形转移的方式铺设dummy铜层,使得非有效图形位置和c4-pad图形位置的残铜率保持一致,在电镀的过程中可分担的电流也趋于一致,降低因为残铜率差异而导致的铜厚不均匀,最终保证铜厚均匀性r值≤2um,远超现有铜厚均匀性水平r值6um。该种加工方法不需要调整客户设计图、无需增加研磨设备,从根源上解决了电镀铜厚均匀性的问题。

技术特征:

1.一种改善提升多层有机基板c4-pad铜厚均匀性的方法,其特征在于,该方法包括以下步骤:

2. 根据权利要求1所述的一种改善提升多层有机基板c4-pad铜厚均匀性的方法,其特征在于,若单pcs中c4-pad区域a中残铜率≤70%,所述b区域和所述c区域按照所述区域a内所述预设pad的尺寸铺设dummy pad,所述b区域和所述c区域中铺设的dummy pad的尺寸与所述a区域内所述预设pad的尺寸差异≤20um,相邻的dummy pad间距≥25um。

3.根据权利要求1所述的一种改善提升多层有机基板c4-pad铜厚均匀性的方法,其特征在于,若单pcs中c4-pad区域a中残铜率>70%,所述b区域和c区域通过图形转移的方式形成dummy铜层,形成的所述dummy铜层为挖圆孔铜层。

4.根据权利要求3所述的一种改善提升多层有机基板c4-pad铜厚均匀性的方法,其特征在于,所述圆孔的直径为150μm,两相邻的圆孔间距为200μm。

5.根据权利要求4所述的一种改善提升多层有机基板c4-pad铜厚均匀性的方法,其特征在于,若单pcs中c4-pad区域a中残铜率>70%,铺设多层所述dummy铜层,相邻层数的dummy铜层内的圆孔上下交替错位排布,且避开阻抗线屏蔽层的对应位置。

6.根据权利要求5所述的一种改善提升多层有机基板c4-pad铜厚均匀性的方法,其特征在于,若单pcs中c4-pad区域中残铜率>70%,所述圆孔远离所述图案化线路层、pad的距离均为100μm以上。

技术总结

本发明公开了一种提升多层有机基板C4‑PAD铜厚均匀性的方法,根据残铜率的大小匹配两种铺铜方式,适用于不同类型的产品。调整在单PCS中除所述区域A外的焊接位置区域B和板框非线路位置区域C处的dummy图形,当单PCS中C4‑PAD区域A中残铜率≤70%,所述B区域和所述C区域按照所述区域A内预设PAD的尺寸铺设dummy PAD,当单PCS中C4‑PAD区域A中残铜率>70%,所述B区域和C区域通过图形转移的方式铺设dummy铜层,使得非有效图形位置和C4‑PAD图形位置的残铜率保持一致,在电镀的过程中可分担的电流也趋于一致,最终保证铜厚均匀性R值≤2um。

技术研发人员:杨子璐

受保护的技术使用者:圆周率半导体(南通)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!