一种非金属化槽的控深方法及隔离器的制备方法与流程

本发明涉及非金属化槽形成的,尤其涉及一种非金属化槽的控深方法及隔离器的制备方法。

背景技术:

1、在密集型非金属化槽四周边缘设计有特殊的通孔及焊盘,此类非金属化槽设计主要为了满足异形器件的扁平化安装,由于该类型产品尺寸较小,非金属化槽的底部到相邻层的线路焊盘之间的介质厚度≤0.10mm,因此对非金属化槽的控深精度及尺寸加工精度要求极高(公差±0.05mm),目前业界通常采用压合后进行控深铣及手工揭盖的方式加工。

2、由于非金属化槽的底部到相邻层的线路焊盘之间的介质厚度≤0.10mm,采用控深铣方式,一般需满足介质厚度≥0.20mm以上,因此直接控深铣无法满足此类超薄结构要求,否则控深铣过浅易出现连接不良及非金属化槽深度不够问题,控深铣过深易出现损伤底部线路导致短路等可靠性风险。

3、加工非金属化台阶槽时,采用常规的不流胶pp+预铣槽+压合后揭盖方式,可以控制台阶槽控深精度,但由于该类型产品为高密度非金属化槽产品,每pcs槽宽为20*20mm,一个set上就有120-150个槽,且槽四周边缘设计有焊盘及过孔,焊盘及过孔离台阶边缘距离≤0.10mm,采用不流胶pp铣槽后压合,极易因过孔太近导致钻孔后渗药水,影响产品连接可靠性。

技术实现思路

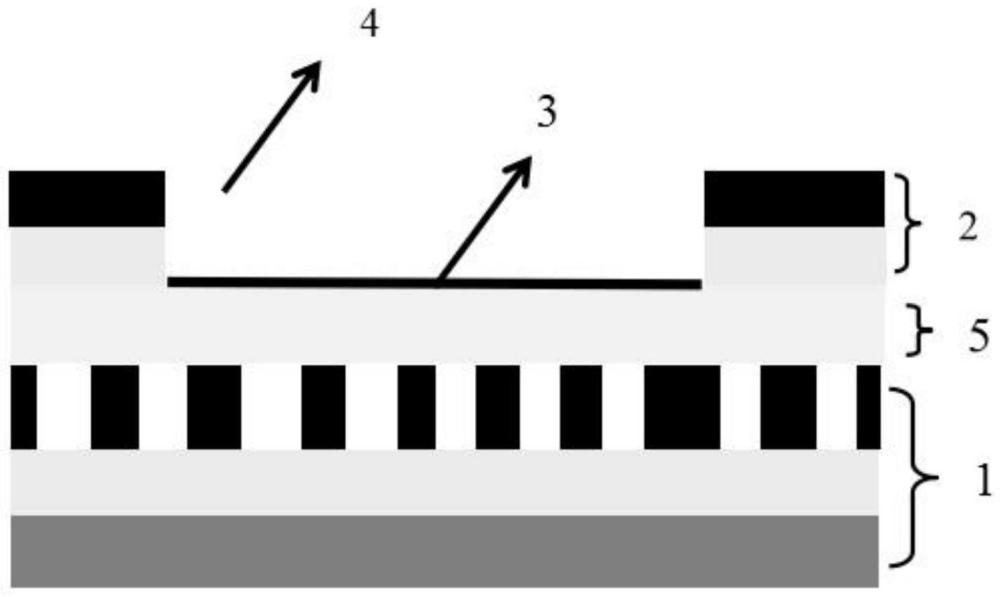

1、为克服相关技术中存在的问题,本发明的目的之一是提供一种非金属化槽的控深方法,在第二芯板的底部预设计铜箔图形,再以铜箔图形作为激光控深的刻蚀阻挡层的方式,能够精准形成非金属化槽,能有效满足密集非金属化槽的控深精度及非金属化槽底部到线路层的间距可加工到≧0.05mm的产品,可实现产品批量化生产。

2、为了实现上述目的,本申请采用如下技术方案:一种非金属化槽的控深方法,包括:

3、将第一芯板和铜箔通过半固化片进行压合;

4、对铜箔进行图形化,形成与非金属化槽形状相适配的铜箔图形;

5、将第二芯板和铜箔远离第一芯板的一侧进行压合,使得第二芯板中非金属化槽与铜箔图形重叠;

6、以铜箔图形为刻蚀阻挡层,对第二芯板进行激光控深,形成非金属化槽;

7、刻蚀去除铜箔图形。

8、进一步的,所述铜箔图形的截面面积大于所述非金属化槽的截面面积,且在垂直于铜箔图形所在平面的方向上,所述非金属化槽与所述铜箔图形完全重合。

9、进一步的,所述铜箔图形的边缘以非金属化槽的边缘为基准,在平行于压合面方向的各个尺寸上加宽0.1-0.3mm。

10、进一步的,当非金属化槽的深度小于等于0.2mm时,以铜箔图形为刻蚀阻挡层,对第二芯板进行激光控深,形成非金属化槽。

11、进一步的,当非金属化槽的深度大于0.2mm时,对第二芯板中非金属化槽进行机械控深,直至机械控深形成的初始槽的底部距离铜箔图形的距离小于等于0.2mm时,以铜箔图形为刻蚀阻挡层,对初始槽进行激光控深,形成非金属化槽。

12、进一步的,将第一芯板和铜箔通过半固化片进行压合之后,所述铜箔距离第一芯板的最小距离大于等于0.05mm。

13、进一步的,所述激光控深之后还包括:使用等离子对铜箔图形表面的碳化物进行清洁,所述碳化物指的是激光控深过程中对非金属化槽中半固化胶进行碳化之后残留的杂物。

14、进一步的,刻蚀去除铜箔图形包括:刻蚀去除非金属化槽内部的铜箔图形。

15、进一步的,刻蚀去除铜箔图形之后,还包括:将元器件固定非金属化槽内部,所述元器件的高度小于等于非金属化槽的高度。

16、本申请的目的之二是提供一种隔离器的制备方法,包括如上所述的一种非金属化槽的控深方法。

17、本发明的有益效果为:

18、本发明提供的一种非金属化槽的控深方法,先将第一芯板和铜箔通过半固化片进行压合;再对铜箔进行图形化,形成与非金属化槽形状相适配的铜箔图形;之后将第二芯板和铜箔远离第一芯板的一侧进行压合,使得第二芯板中非金属化槽与铜箔图形重叠;以铜箔图形为刻蚀阻挡层,对第二芯板进行激光控深,形成非金属化槽;最后刻蚀去除铜箔图形;本申请采用铜箔图形作为激光控深的刻蚀阻挡层,能够确保激光控深的精度,不再如现有技术中机械控深会受到加工精度的影响,无法在小于加工精度尺寸范围内精准定义非金属化槽的底部位置;本申请能有效满足密集非金属化槽的控深精度及非金属化槽底部到线路层的间距可加工到≧0.05mm的产品,可实现产品批量化生产。

19、本申请提供的一种隔离器的制备方法,包括如上所述的非金属化槽的控深方法,采用上述控深方法可以精准定义非金属化槽的尺寸和位置,提高了隔离器产品的精度和性能。

技术特征:

1.一种非金属化槽的控深方法,其特征在于,包括:

2.根据权利要求1所述的一种非金属化槽的控深方法,其特征在于,所述铜箔图形的截面面积大于所述非金属化槽的截面面积,且在垂直于铜箔图形所在平面的方向上,所述非金属化槽与所述铜箔图形完全重合。

3.根据权利要求2所述的一种非金属化槽的控深方法,其特征在于,所述铜箔图形的边缘以非金属化槽的边缘为基准,在平行于压合面方向的各个尺寸上加宽0.1-0.3mm。

4.根据权利要求1所述的一种非金属化槽的控深方法,其特征在于,当非金属化槽的深度小于等于0.2mm时,以铜箔图形为刻蚀阻挡层,对第二芯板进行激光控深,形成非金属化槽。

5.根据权利要求1所述的一种非金属化槽的控深方法,其特征在于,当非金属化槽的深度大于0.2mm时,对第二芯板中非金属化槽进行机械控深,直至机械控深形成的初始槽的底部距离铜箔图形的距离小于等于0.2mm时,以铜箔图形为刻蚀阻挡层,对初始槽进行激光控深,形成非金属化槽。

6.根据权利要求1所述的一种非金属化槽的控深方法,其特征在于,将第一芯板和铜箔通过半固化片进行压合之后,所述铜箔距离第一芯板的最小距离大于等于0.05mm。

7.根据权利要求1所述的一种非金属化槽的控深方法,其特征在于,所述激光控深之后还包括:使用等离子对铜箔图形表面的碳化物进行清洁,所述碳化物指的是激光控深过程中对非金属化槽中半固化胶进行碳化之后残留的杂物。

8.根据权利要求1所述的一种非金属化槽的控深方法,其特征在于,刻蚀去除铜箔图形包括:刻蚀去除非金属化槽内部的铜箔图形。

9.根据权利要求8所述的一种非金属化槽的控深方法,其特征在于,刻蚀去除铜箔图形之后,还包括:将元器件固定非金属化槽内部,所述元器件的高度小于等于非金属化槽的高度。

10.一种隔离器的制备方法,其特征在于,包括权利要求1-9任意一项所述的一种非金属化槽的控深方法。

技术总结

本发明提供了一种非金属化槽的控深方法及隔离器的制备方法,包括:将第一芯板和铜箔通过半固化片进行压合;对铜箔进行图形化,形成与非金属化槽形状相适配的铜箔图形;将第二芯板和铜箔远离第一芯板的一侧进行压合,使得第二芯板中非金属化槽与铜箔图形重叠;以铜箔图形为刻蚀阻挡层,对第二芯板进行激光控深,形成非金属化槽;刻蚀去除铜箔图形。本申请提供的一种非金属化槽的控深方法,在第二芯板的底部预设计铜箔图形,再以铜箔图形作为激光控深的刻蚀阻挡层的方式,能够精准形成非金属化槽,能有效满足密集非金属化槽的控深精度及非金属化槽底部到线路层的间距可加工到≧0.05mm的产品,可实现产品批量化生产。

技术研发人员:王斌,徐得刚,杨帆,唐宏华

受保护的技术使用者:惠州市金百泽电路科技有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!