环形壳体及模具的制作方法

本技术涉及家用电器,具体而言,涉及一种环形壳体及模具。

背景技术:

1、目前,环形壳体由环形零件和装饰零件组装而成,环形零件为免喷涂材料注塑而成。

2、然而,在使用免喷涂材料进行注塑的过程中,在环形零件上设计有多个进浇结构,而多个进浇结构进行注塑时导致外观面存在多条熔接线,影响外观效果。

技术实现思路

1、本实用新型的主要目的在于提供一种环形壳体及模具,以解决现有技术中环形壳体上存在多条熔接线而影响其外观美观度的问题。

2、为了实现上述目的,根据本实用新型的一个方面,提供了一种环形壳体,包括:壳体本体,壳体本体为免喷涂注塑件,壳体本体具有外观面和非外观面,外观面包括装配面,非外观面具有用于与模具的进料通道相对应的浇口成型区;装饰件,设置在装配面上;其中,浇口成型区为多个,多个浇口成型区沿环形壳体的周向间隔设置,多个浇口成型区包括第一浇口成型区、第二浇口成型区及第三浇口成型区,第二浇口成型区位于第一浇口成型区与第三浇口成型区之间,第二浇口成型区包括至少两个分别位于第一浇口成型区两侧的子浇口成型区,第一浇口成型区先于第二浇口成型区浇注,第二浇口成型区先于第三浇口成型区浇注。

3、进一步地,装配面与浇口成型区相对应设置。

4、进一步地,进料通道包括浇口,浇口与模具的型腔相连通,浇口成型区与浇口相对应设置;或者,进料通道包括浇口和过渡进料通道,浇口通过过渡进料通道与模具的型腔相连通,浇口成型区与过渡进料通道的一端的开口相对应设置。

5、进一步地,进料通道为多个,多个进料通道与多个浇口成型区一一对应地设置,多个进料通道包括两个第一子进料通道和两个第二子进料通道,两个第一子进料通道相对设置,两个第二子进料通道相对设置,各第一子进料通道的过渡进料通道呈u形,各第二子进料通道的过渡进料通道包括相互连通的第一通道和第二通道,第一通道和第二通道之间呈夹角设置。

6、进一步地,装配面上设置有多个凸起,多个凸起与多个浇口成型区一一对应地设置,各浇口成型区在其相对应的凸起上的正投影位于凸起内。

7、进一步地,凸起的厚度大于等于1.5mm;和/或,凸起的高度大于等于0.5mm;和/或,凸起为凸包。

8、进一步地,沿壳体本体的高度方向,位于中部的至少部分壳体本体向内凸出以形成环形凸部,浇口成型区位于环形凸部的内表面上,装配面位于环形凸部的外表面。

9、进一步地,环形壳体还包括:加强结构,设置在非外观面上;其中,加强结构为多组,多组加强结构沿壳体本体的周向间隔设置,各组加强结构包括两个子加强结构,两个子加强结构位于环形凸部的两侧。

10、进一步地,壳体本体的熔接线位于第三浇口成型区处;和/或,外观面上设置有拉丝纹,拉丝纹的延伸方向与熔体的流动方向平行。

11、根据本实用新型的另一方面,提供了一种模具,模具具有用于形成上述的环形壳体的型腔,模具还具有进料通道,进料通道的一端与型腔相连通。

12、应用本实用新型的技术方案,壳体本体采用免喷涂技术制成,使其为注塑成型制品且由免喷涂材料制成。环形壳体的浇口成型区为多个,多个浇口成型区沿环形壳体的周向间隔设置,多个浇口成型区包括第一浇口成型区、第二浇口成型区及第三浇口成型区,第二浇口成型区位于第一浇口成型区与第三浇口成型区之间,第二浇口成型区包括至少两个分别位于第一浇口成型区两侧的子浇口成型区,第一浇口成型区先于第二浇口成型区浇注,第二浇口成型区先于第三浇口成型区浇注。这样,第一浇口成型区、第二浇口成型区及第三浇口成型区时序充填,即通过时间控制熔体的进入,熔体先通过第一浇口成型区,当熔体到达与第一浇口成型区的相邻两个子浇口成型区时,让另外两股熔体分别通过两个子浇口成型区进行接力,熔体最后在第三浇口成型区附近完成汇合以形成熔接线,此时壳体本体实现多浇口时序充填,使其外观面上仅有一条熔接线,进而解决了现有技术中环形壳体上存在多条熔接线而影响其外观美观度的问题,提升了环形壳体的外观美观度。

技术特征:

1.一种环形壳体,其特征在于,包括:

2.根据权利要求1所述的环形壳体,其特征在于,所述装配面(111)与所述浇口成型区(121)相对应设置。

3.根据权利要求1所述的环形壳体,其特征在于,

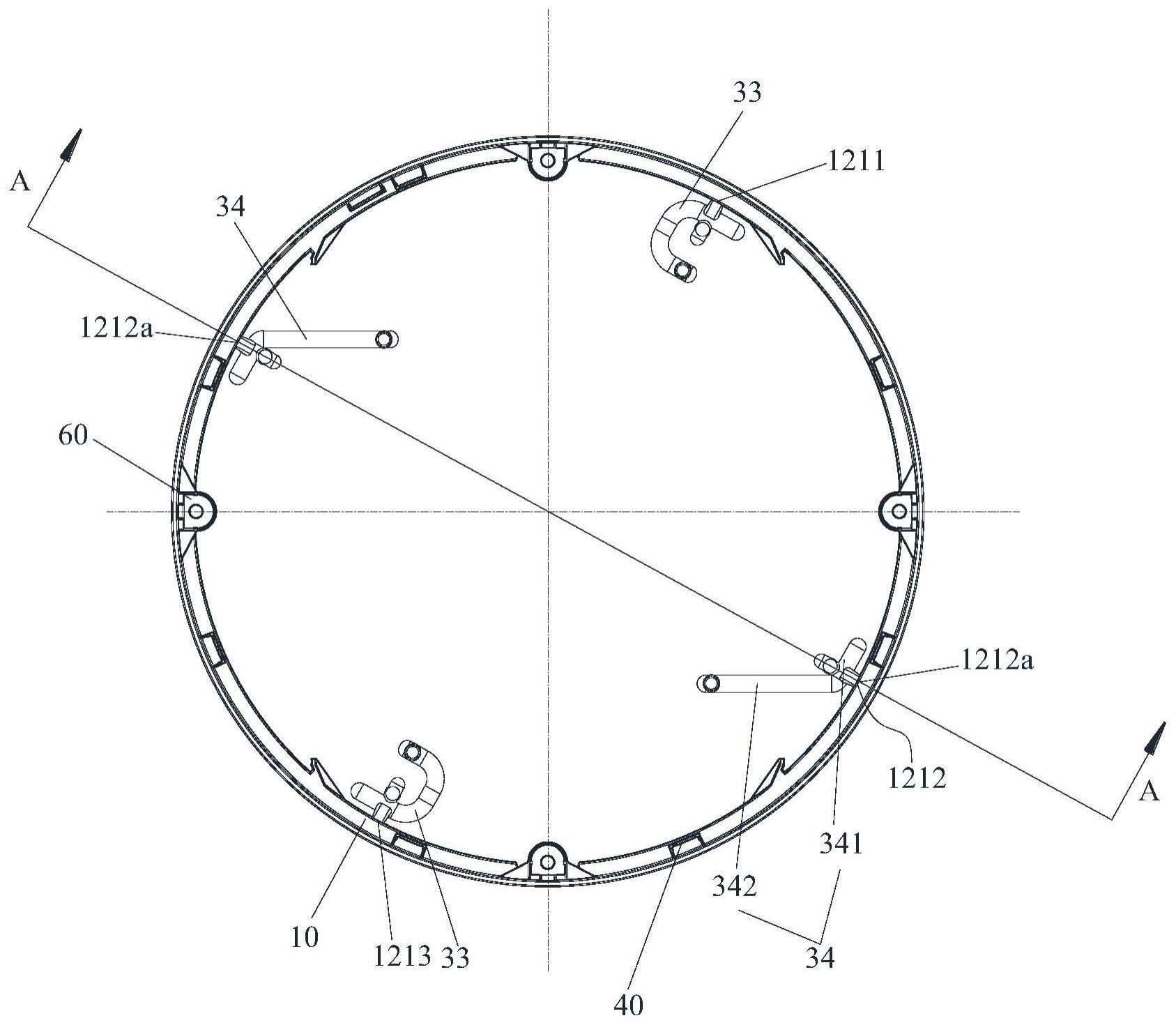

4.根据权利要求1所述的环形壳体,其特征在于,所述进料通道(30)为多个,多个所述进料通道(30)与多个所述浇口成型区(121)一一对应地设置,多个所述进料通道(30)包括两个第一子进料通道(33)和两个第二子进料通道(34),两个所述第一子进料通道(33)相对设置,两个所述第二子进料通道(34)相对设置,各所述第一子进料通道(33)的过渡进料通道(32)呈u形,各所述第二子进料通道(34)的过渡进料通道(32)包括相互连通的第一通道(341)和第二通道(342),所述第一通道(341)和所述第二通道(342)之间呈夹角设置。

5.根据权利要求1所述的环形壳体,其特征在于,所述装配面(111)上设置有多个凸起(50),多个凸起(50)与多个所述浇口成型区(121)一一对应地设置,各所述浇口成型区(121)在其相对应的凸起(50)上的正投影位于所述凸起(50)内。

6.根据权利要求5所述的环形壳体,其特征在于,

7.根据权利要求1所述的环形壳体,其特征在于,沿所述壳体本体(10)的高度方向,位于中部的至少部分所述壳体本体(10)向内凸出以形成环形凸部(13),所述浇口成型区(121)位于所述环形凸部(13)的内表面上,所述装配面(111)位于所述环形凸部(13)的外表面。

8.根据权利要求7所述的环形壳体,其特征在于,所述环形壳体还包括:

9.根据权利要求1所述的环形壳体,其特征在于,

10.一种模具,其特征在于,所述模具具有用于形成权利要求1至9中任一项所述的环形壳体的型腔,所述模具还具有进料通道(30),所述进料通道(30)的一端与所述型腔相连通。

技术总结

本技术提供了一种环形壳体及模具。环形壳体包括:壳体本体,壳体本体为免喷涂注塑件,壳体本体具有外观面和非外观面,外观面包括装配面,非外观面具有用于与模具的进料通道相对应的浇口成型区;装饰件,设置在装配面上;浇口成型区为多个,多个浇口成型区沿环形壳体的周向间隔设置,多个浇口成型区包括第一、第二及第三浇口成型区,第二浇口成型区位于第一浇口成型区与第三浇口成型区之间,第二浇口成型区包括至少两个分别位于第一浇口成型区两侧的子浇口成型区,第一浇口成型区先于第二浇口成型区浇注,第二浇口成型区先于第三浇口成型区浇注。本技术解决了现有技术中环形壳体上存在多条熔接线而影响其外观美观度的问题。

技术研发人员:张优美,杨森,曹亮亮,李林仕,龙云钲,阳涛

受保护的技术使用者:珠海格力电器股份有限公司

技术研发日:20230308

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!