一种双面金属化孔连通DBC陶瓷覆铜板的制作方法

本技术涉及电子封装,具体涉及一种双面金属化孔连通dbc陶瓷覆铜板。

背景技术:

1、陶瓷覆铜板是铜—陶瓷—铜三层结构的复合材料。它具有陶瓷的高散热性、高绝缘性、高机械强度、热膨胀与芯片匹配的特性,又兼有无氧铜电流承载能力强、焊接和键合性能好、热导率高的特性。优异的软钎焊性和优良电绝缘性能,是大功率电力电子电路互连技术和结构技术的基础材料。目前,将导电导热性能良好的金属板与氮化铝等绝缘散热性好的陶瓷烧结体基板接合,形成陶瓷线路板的做法已经得到广泛普及。陶瓷线路板由于良好的导热性能,作为功率模块的衬板被大量使用,从而解决半导体器件的散热问题。

2、随着陶瓷材料的广泛应用,对高铜厚双面陶瓷覆铜板双面导通孔的可靠性要求不断提高,技术突破迫在眉睫。现技术应用液态或半固化态带胶体金属(银、铜、铁、等)混合物灌孔固化后形成导通连接体进行双面导通。由于连接体非全金属导体,导致密性不足,导通电阻大,可靠性差。

技术实现思路

1、针对现有技术的不足,本实用新型提供了一种双面金属化孔连通dbc陶瓷覆铜板,采用导通孔内设有导铜管,提高连接体的金属纯度,降低导通电阻,可靠性更高。应用现有设备可以实现批量生产,满足市场需求。

2、为实现上述目的,本实用新型提供如下技术方案:一种双面金属化孔连通dbc陶瓷覆铜板,包括陶瓷基板、上铜层和下铜层,设置导通孔,所述导通孔贯穿陶瓷基板、上铜层和下铜层,所述导通孔的孔径为0.06-3.0mm,所述导通孔内设有导铜管。

3、作为一种优选、所述导通孔和导铜管数量为6-16个。

4、作为一种优选,所述上铜层和下铜层的厚度为0.1-1.0mm。

5、作为一种优选,所述陶瓷基板厚度为0.3-2.0mm。

6、本实用新型的工艺流程为:a、dbc烧结;b、孔位蚀刻;c、钻孔;d、真空溅镀;e、电镀加厚铜;f、功能线路制作;g、分片成型。导通孔方式:满孔填充、定铜厚填充均可。

7、本实用新型的有益效果:采用导通孔内设有导铜管,提高连接体的金属纯度,降低导通电阻,可靠性更高。先采用真空溅镀方式打底一薄铜,再应用电镀技术将铜层加厚,形成双面孔位连接层,得到的连接层为99.9%以上纯铜,致密性高,导通电阻小,可靠性强。解决双面陶瓷覆铜板孔铜连接可靠性差的问题,应用现有设备可以实现批量生产,满足市场需求。

技术特征:

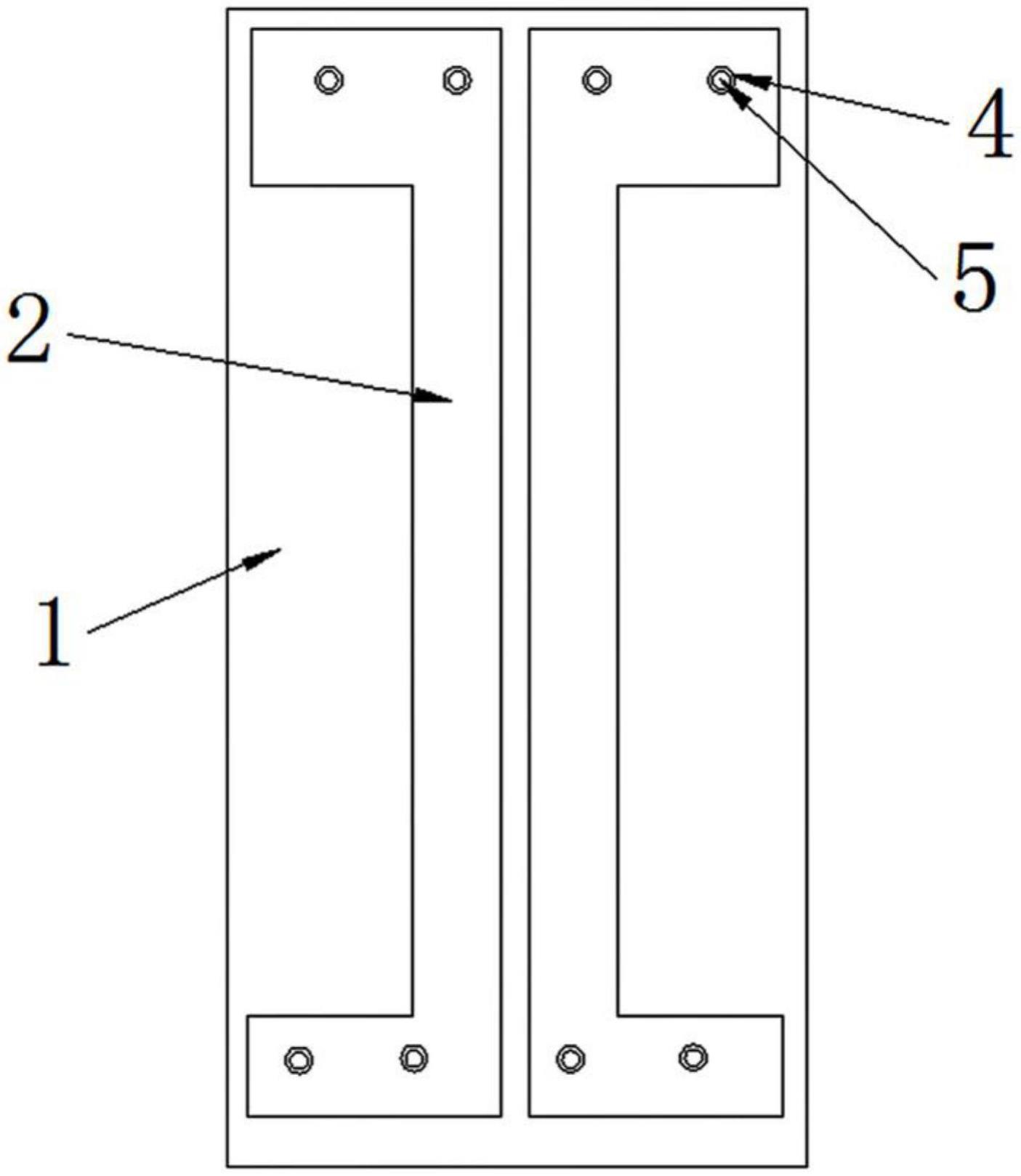

1.一种双面金属化孔连通dbc陶瓷覆铜板,包括陶瓷基板(1)、上铜层(2)和下铜层(3),其特征要于:设置导通孔(4),所述导通孔(4)贯穿陶瓷基板(1)、上铜层(2)和下铜层(3),所述导通孔(4)的孔径为0.06-3.0mm,所述导通孔内设有导铜管(5)。

2.如权利要求1所述的一种双面金属化孔连通dbc陶瓷覆铜板,其特征在于:所述导通孔(4)和导铜管(5)数量为6-16个。

3.如权利要求1所述的一种双面金属化孔连通dbc陶瓷覆铜板,其特征在于:所述上铜层(2)和下铜层(3)的厚度为0.1-1.0mm。

4.如权利要求1所述的一种双面金属化孔连通dbc陶瓷覆铜板,其特征在于:所述陶瓷基板(1)厚度为0.3-2.0mm。

技术总结

本技术公开了一种双面金属化孔连通DBC陶瓷覆铜板,包括陶瓷基板、上铜层和下铜层,设置导通孔,所述导通孔贯穿陶瓷基板、上铜层和下铜层,所述导通孔的孔径为0.06‑3.0mm,所述导通孔内设有导铜管。所述导通孔和导铜管数量为6‑16个;所述上铜层和下铜层的厚度为0.1‑1.0mm;所述陶瓷基板厚度为0.3‑2.0mm。本技术采用导通孔内设有导铜管,提高连接体的金属纯度,降低导通电阻,可靠性更高。应用现有设备可以实现批量生产,满足市场需求。

技术研发人员:姚尹斌,王强,王石磊,陈云,施洪锦,周根华

受保护的技术使用者:浙江精瓷半导体有限责任公司

技术研发日:20230410

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!