一种自动供油机构的制作方法

本技术涉及油墨供应,尤其涉及一种自动供油机构。

背景技术:

1、印制电路板(pcb,printedcircuitboard)是由多层导电铜板及绝缘板相复合而成,在电路板表面钻设有多个贯通双侧板面的通孔,及多个未贯通双侧板面的埋孔,在双侧表面进行黄光制程,可以通过各通孔与埋孔连通各层导电铜板的电路图形,然后可以在各通孔与埋孔内填充绝缘用油墨,并进行烘烤作业,以完成各通孔与埋孔的绝缘处理。

2、而在pcb这个处理过程中,真空塞孔机是必不可少的设备之一,使用油墨罐,通过气缸驱动将油墨罐中的油墨推出,然后供塞孔机使用。

3、公开号为cn201639861u的实用新型文献专利公开了电路基板塞孔机的油墨供应装置,参阅其说明书附图1至3及说明书[0030]段可知,塞孔机使用工作时使用单个油墨供给器3,主要是通过人工更换油墨罐进行供油,这种方式不仅效率低下,而且容易出现失误。

4、因此,寻找一种更加高效、精准的供油方式已经成为真空塞孔机使用过程中的当务之急。

技术实现思路

1、本实用新型的目的在于提供一种自动供油机构,解决人工更换油墨罐导致效率和精准度低的技术问题。

2、为实现上述目的,本实用新型的一种自动供油机构的具体技术方案如下:

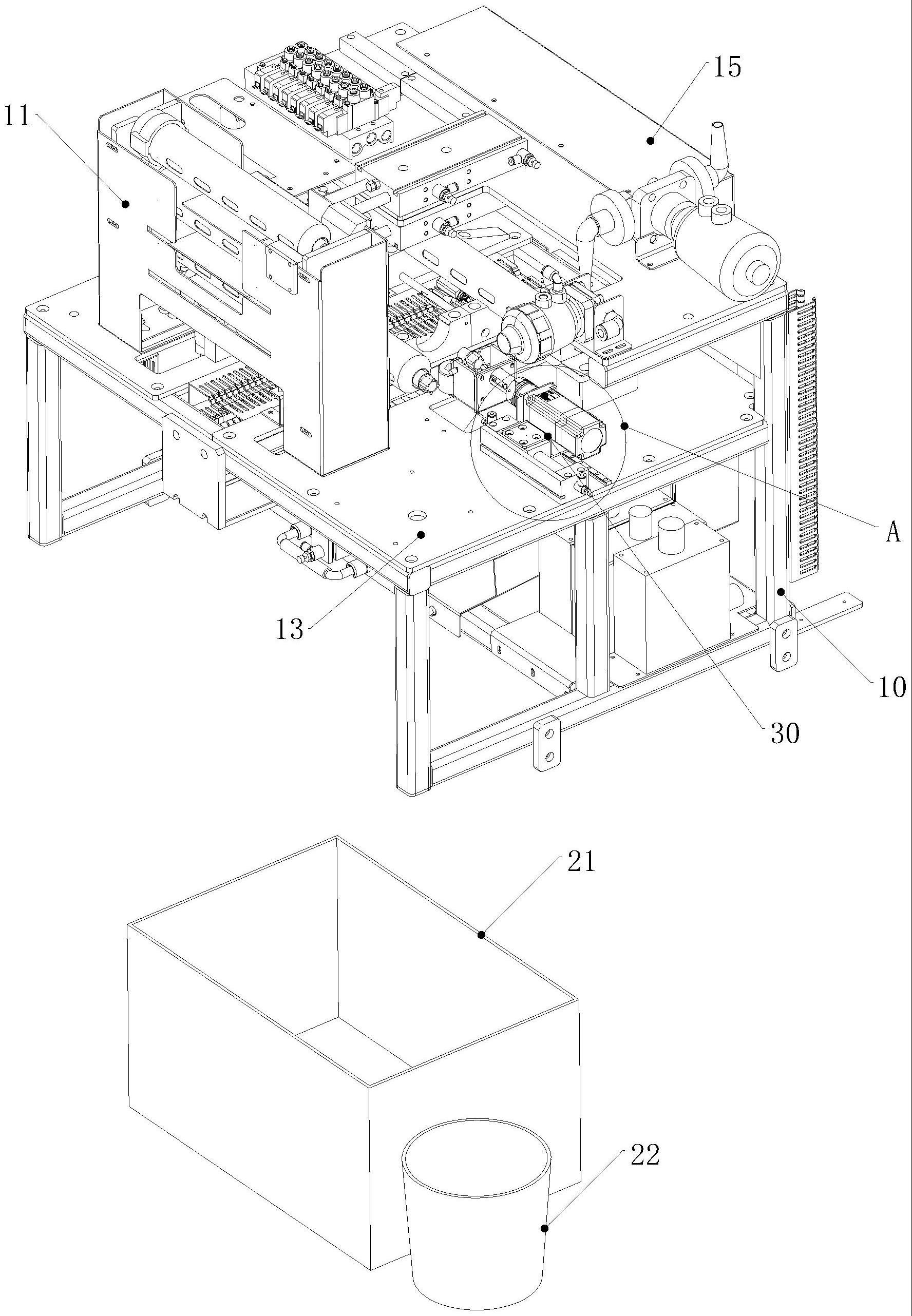

3、一种自动供油机构,包括机架,机架的前端设置有用于竖向分层放置油墨罐的分料箱,机架的后端设置有限定油墨罐滚落方向的侧挡框,机架的底部设置有收集油墨罐的回收箱,机架上设置有固定板,固定板上设置有开盖机构和排油机构,机架上设置有用于水平放置油墨罐的第一槽座、用于在排油工序中的承托油墨罐的第二槽座,开盖机构设置在第一槽座的端部,排油机构设置在第二槽座的端部,第二槽座的高度大于第一槽座的高度,邻接第二槽座设置有便于油墨罐滑落的斜面,固定板的下方设置有用于顶托油墨罐的顶升机构,以及用于水平移动顶升机构的水平移载机构。

4、通过顶升机构和水平移载机构将油墨罐从分料箱移动至第一槽座、从第一槽座移动至第二槽座、从第二槽座移出,顶升机构可将油墨罐从第一槽座或第二槽座中托出,由水平移载机构带动油墨罐移动;其中,开盖机构将油墨罐的盖体打开,排油机构将油墨罐的油墨供给至塞孔机使用;通过该方案,提供了实现整个过程自动操化的机械结构基础,再配合传感器实现自动检测,实现自动供油。同时,排油完毕后通过顶升机构和水平移载机构将油墨罐从第二槽座中移出,通过斜面滑落,受侧挡框的限定,可较为顺利地落入回收箱。该机构还采用了分料箱的设计,可以将油墨罐按照一定的高度分层放置。机架上设置有开盖机构和排油机构,可以方便地对油墨罐进行开盖和排油操作。

5、进一步地,固定板上设置有第一通槽,顶升机构包括顶升气缸,顶升气缸上固定连接有用于上下穿插第一通槽的第三槽座,顶升气缸的缸体通过横向固定板连接于水平移载机构。

6、进一步地,固定板上设置有第二通槽,第二通槽设置有第一通槽的外侧,开盖机构包括设置在固定板上的无杆气缸和导轨,导轨上设置有滑块,无杆气缸的磁环通过连接架与滑块固定连接,滑块上固定连接有电机,电机的电机轴上连接有用于开盖的开盖头。

7、进一步地,第二通槽的下方设置有与固定板连接的导向漏斗,机架的下方设置有与导向漏斗对应的用于收集盖体的回收桶。

8、进一步地,分料箱包括连接在固定板上的竖挡板,竖挡板设置在第一通槽的外侧,竖挡板的内侧面设置有用于限制油墨筒左右偏移的限位板;还设置有用于上下分隔油墨筒的分料挡板,分料挡板连接有用于驱动分料挡板水平伸缩的双联气缸。

9、本实用新型提供的一种自动供油机构具有以下优点:

10、通过顶升机构和水平移载机构将油墨罐从分料箱移动至第一槽座、从第一槽座移动至第二槽座、从第二槽座移出,顶升机构可将油墨罐从第一槽座或第二槽座中托出,由水平移载机构带动油墨罐移动;其中,开盖机构将油墨罐的盖体打开,排油机构将油墨罐的油墨供给至塞孔机使用;通过该方案,提供了实现整个过程自动操化的机械结构基础,再配合传感器实现自动检测,在当前油墨罐用完后自动切换下一个,实现自动供油。同时,排油完毕后通过顶升机构和水平移载机构将油墨罐从第二槽座中移出,通过斜面滑落,受侧挡框的限定,可较为顺利地落入回收箱。该机构还采用了分料箱的设计,可以将油墨罐按照一定的高度分层放置。机架上设置有开盖机构和排油机构,可以方便地对油墨罐进行开盖和排油操作。

技术特征:

1.一种自动供油机构,包括机架(10),所述机架(10)的前端设置有用于竖向分层放置油墨罐的分料箱(11),所述机架(10)的后端设置有限定油墨罐滚落方向的侧挡框(15),所述机架(10)的底部设置有收集油墨罐的回收箱(21),所述机架(10)上设置有固定板(13),所述固定板(13)上设置有开盖机构(30)和排油机构,其特征在于,所述机架(10)上设置有用于水平放置油墨罐的第一槽座(51)、用于在排油工序中的承托油墨罐的第二槽座(52),所述开盖机构(30)设置在第一槽座(51)的端部,所述排油机构设置在第二槽座(52)的端部,第二槽座(52)的高度大于第一槽座(51)的高度,邻接第二槽座(52)设置有便于油墨罐滑落的斜面(53),所述固定板(13)的下方设置有用于顶托油墨罐的顶升机构(40),以及用于水平移动顶升机构(40)的水平移载机构(60)。

2.根据权利要求1所述的自动供油机构,其特征在于,所述固定板(13)上设置有第一通槽(131),所述顶升机构(40)包括顶升气缸(41),所述顶升气缸(41)上固定连接有用于上下穿插第一通槽(131)的第三槽座(42),所述顶升气缸(41)的缸体通过横向固定板(13)连接于水平移载机构(60)。

3.根据权利要求2所述的自动供油机构,其特征在于,所述固定板(13)上设置有第二通槽(132),所述第二通槽(132)设置有第一通槽(131)的外侧,所述开盖机构(30)包括设置在固定板(13)上的无杆气缸(31)和导轨(32),导轨(32)上设置有滑块,无杆气缸(31)的磁环通过连接架(33)与滑块固定连接,滑块上固定连接有电机(34),电机(34)的电机轴上连接有用于开盖的开盖头。

4.根据权利要求3所述的自动供油机构,其特征在于,所述第二通槽(132)的下方设置有与固定板(13)连接的导向漏斗(16),所述机架(10)的下方设置有与导向漏斗(16)对应的用于收集盖体的回收桶(22)。

5.根据权利要求4所述的自动供油机构,其特征在于,所述分料箱(11)包括连接在固定板(13)上的竖挡板(111),所述竖挡板(111)设置在第一通槽(131)的外侧,所述竖挡板(111)的内侧面设置有用于限制油墨筒左右偏移的限位板(112);还设置有用于上下分隔油墨筒的分料挡板(113),所述分料挡板(113)连接有用于驱动分料挡板(113)水平伸缩的双联气缸(114)。

技术总结

本技术涉及油墨供应技术领域,为了解决人工更换油墨罐导致效率和精准度低的技术问题,本技术公开了一种自动供油机构,机架上设置有固定板,固定板上设置有开盖机构和排油机构,机架上设置有用于水平放置油墨罐的第一槽座、用于在排油工序中的承托油墨罐的第二槽座,开盖机构设置在第一槽座的端部,排油机构设置在第二槽座的端部,第二槽座的高度大于第一槽座的高度,邻接第二槽座设置有便于油墨罐滑落的斜面,固定板的下方设置有用于顶托油墨罐的顶升机构,以及用于水平移动顶升机构的水平移载机构。顶升机构可将油墨罐从第一槽座或第二槽座中托出,由水平移载机构带动油墨罐移动;在当前油墨罐用完后自动切换,实现自动供油。

技术研发人员:黄俊祥,张先贵

受保护的技术使用者:深圳市深逸通电子有限公司

技术研发日:20230613

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!