一种液冷pack冷板结构的制作方法

本技术涉及储能产品,尤其涉及一种液冷pack冷板结构。

背景技术:

1、目前储能电站安全问题突出,液冷的储能系统也在逐渐推广应用,液冷的效率比风冷的效率高,液冷的温差控制优于风冷,液冷的流体温度和流量控制比风冷的风道控制简单,采用液冷的电池寿命更长。

2、综合成本考虑,液冷系统比风冷系统更有优势。其中液冷系统组成中最关键的是底座冷板结构,直接决定了其系统的散热性和电芯的效率性,因此我们更需要着重考虑冷板底座的设计。

技术实现思路

1、本实用新型的目的在于提供一种液冷pack冷板结构。

2、为实现本实用新型的目的,采用以下技术方案:

3、一种液冷pack冷板结构,所述冷板结构包括铸铝底座和流道冷板,所述铸铝底座和所述流道冷板由摩擦焊整合成一体,在所述铸铝底座的两侧安装有支撑所述铸铝底座的滚轮,在所述流道冷板的同侧的两端分别安装有进液口和出液口,在所述流道冷板的表面喷涂绝缘漆形成绝缘层,在所述铸铝底座的底部喷涂保温材料形成保温层。

4、在本实用新型中,液冷pack冷板结构能够决定储能液冷系统的散热能力和充放电效率,所述铸铝底座通过压铸模具一体生产,出模后的铸铝底座会通过整体造型和cnc加工处理,铸铝底座再与所述流道冷板通过摩擦焊整合成一体的形状,再经过喷涂绝缘漆、喷涂保温泡沫、安装,最后对整体进行气密性工装测试,在此液冷pack冷板结构的制造过程中可以实现自动化生产,减少人为的干预,增加成品液冷pack冷板结构的品质一致性。

5、作为本实用新型所述液冷pack冷板结构的一种优选方案,所述流道冷板为串联、双列流道并行的结构,所述流道冷板采用串联、双列流道并行的结构方式,且在双列流道内会设置假流道,假流道的合理布局,可以减少流道冷板的阻力,可提高液冷流体的流量和流速的一致性,也可以提高大面积的电芯的温度一致性。

6、作为本实用新型所述液冷pack冷板结构的一种优选方案,所述滚轮的数量有8个,在本实用新型中,所述滚轮的作用是支撑所述铸铝底座,保持其稳定性,同时也便于液冷pack冷板结构的部件的安装,也可以减少铸铝底座与地面的摩擦及其摩擦带来的剐蹭磨损,在本实用新型中,滚轮的数量为8个,且将8个滚轮平均分布在铸铝底座的底部两侧,可提高稳定性。

7、作为本实用新型所述液冷pack冷板结构的一种优选方案,所述保温层与所述铸铝底座粘合为一体,在本实用新型中,液冷pack冷板结构的底座内部是有低温冷却液流动的,冷板内的温度相对室温较低,因此与室温会存在一定的温差,温差的存在会产生冷凝水,而冷凝水的滴落会有安全隐患,因此,在本实用新型的铸铝底座的底部喷涂了以聚氨酯发泡剂作为保温材料,喷涂保温材料后形成保温层,保温层与铸铝底座粘合在一体,填充满整个底座,此外,在铸铝底座与顶盖的贴合处,也增加了密封硅胶,使整个液冷pack冷板结构的防护等级提高至ip65,可杜绝冷凝水进入到电芯里面,减少安全隐患。

8、作为本实用新型所述液冷pack冷板结构的一种优选方案,所述绝缘层的厚度为200μm,由于电芯和铸铝底座是会贴合传递热量的,但电芯的外蓝膜是相对比较薄弱,一旦外蓝膜破损,与铝板接触容易造成短路问题,因此,在本实用新型中,在流道冷板的表面在冷板上,喷涂一定厚度的具有绝缘性能的绝缘漆形成绝缘层,在本实用新型中,优选的绝缘层的厚度为200μm,当厚度为200μm时,液冷pack冷板结构可以增加绝缘功能,其可耐直流3500v的电压,其次,此厚度的绝缘层不会对热流的传递造成不利的影响。

9、其中,所述液冷pack冷板结构的制造方法包括以下步骤:

10、第一步:通过压铸模具制备铸铝底座,将所述铸铝底座通过摩擦焊与流道冷板整合成一体;

11、第二步:在所述流道冷板的同侧的两端分别安装进液口和出液口;

12、第三步:向所述流道冷板表面喷涂绝缘漆形成绝缘层,向所述铸铝底座的底部喷涂保温材料形成保温层;

13、第四步:在所述铸铝底座的底部的两侧安装滚轮,形成液冷pack冷板结构;

14、第五步:对所述液冷pack冷板结构的气密性进行工装检测。

15、其中,所述流道冷板内的冷板的厚度为1mm,所述流道冷板内的流道的高度为4mm、宽度为20mm,为保证流道冷板内的均温散热性,需将流道冷板内的流道设置成一个具有一定尺寸的空腔,同时,流道冷板内还设有假流道,通过对假流道的合理布局,可减少流道的阻力,同时,流道冷板的厚度可以支撑电芯的刚性强度,使整个液冷pack冷板结构在支撑电芯使的受力更加均匀,优选的流道冷板内的冷板的厚度为1mm,所述流道冷板内的流道的高度为4mm、宽度为20mm。

16、其中,所述流道冷板内的流体的流量为不小于5l/min,在本实用新型中,为保证流道冷板内的均温散热性和便于流体的流动,需将流道冷板内的流体的流速与流道冷板内的流道的结构合理设计,在本实用新型中,优选的流量为不小于5l/min。

17、其中,所述绝缘漆为环氧粉末涂料,在本实用新型中,选择具有绝缘性、成本低的绝缘漆作为喷涂绝缘层的原料,优选的绝缘漆为环氧粉末涂料。

18、其中,所述保温材料为聚氨酯发泡剂,在本实用新型中,选择聚氨酯发泡剂作为保温材料,其具有高膨胀、收缩小、泡沫强度良好、粘接力高的优势。

19、本实用新型的有益效果是:(1)铸铝底座的流道采用串联式和双列流道并行的方式,加上假流道的合理布局,减少流道的阻力,提高流量和流速的一致性,也提高大面积的电芯的均温性;(2)同步考虑并解决了冷凝水和绝缘性的问题;(3)滚轮使液冷pack冷板结构的安装更为方便。

技术特征:

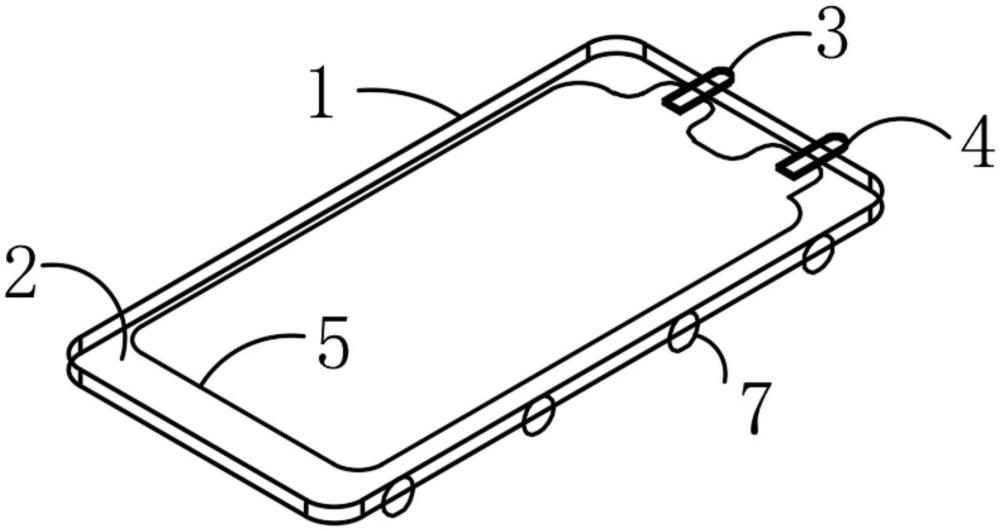

1.一种液冷pack冷板结构,其特征在于,所述冷板结构包括铸铝底座(1)和流道冷板(2),所述铸铝底座(1)和所述流道冷板(2)由摩擦焊整合成一体,在所述铸铝底座(1)的两侧安装有支撑所述铸铝底座(1)的滚轮(7),在所述流道冷板(2)的同侧的两端分别安装有进液口(3)和出液口(4),在所述流道冷板(2)的表面喷涂绝缘漆形成绝缘层(5),在所述铸铝底座(1)的底部喷涂保温材料形成保温层(6)。

2.根据权利要求1所述的液冷pack冷板结构,其特征在于,所述流道冷板(2)为串联、双列流道并行的结构。

3.根据权利要求1所述的液冷pack冷板结构,其特征在于,所述滚轮(7)的数量有8个。

4.根据权利要求1所述的液冷pack冷板结构,其特征在于,所述保温层(6)与所述铸铝底座(1)粘合为一体。

5.根据权利要求1所述的液冷pack冷板结构,其特征在于,所述绝缘层的厚度为200μm。

技术总结

本技术公开了一种液冷pack冷板结构,所述冷板结构包括铸铝底座和流道冷板,铸铝底座和流道冷板由摩擦焊整合成一体,在铸铝底座的两侧安装有支撑铸铝底座的滚轮,在流道冷板的同侧的两端分别安装有进液口和出液口,在流道冷板的表面喷涂绝缘漆形成绝缘层,在铸铝底座的底部喷涂保温材料形成保温层;本技术的冷板结构具有安装简单、绝缘性好和保温效果好的优点。

技术研发人员:李永富,李永通,殷明福

受保护的技术使用者:珠海科创储能科技有限公司

技术研发日:20230727

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!