一种高精度电阻阻值的微型加热膜结构及其制备方法与流程

本发明涉及片上集成,包括上微系统制作、片上元器件加热以及其他需要采用芯片化加热技术的领域,尤其是指一种高精度电阻阻值的微型加热膜结构及其制备方法。

背景技术:

1、随着新型信息通信、新型消费等技术的快速发展,未来通信系统、感知系统等均向着芯片化尺度发展,而上述系统内部关键核心芯片或工作单元往往需要加热功能,传统的加热技术受限于体积、功耗及成本等问题无法在上述系统应用,因而可以实现片上加热功能的芯片结构近年来在微系统集成领域得到广泛关注。

2、采用半导体工艺技术可以制备片上微纳加热丝,加热丝尺度仅有微米量级,整个加热模块尺寸也仅有毫米量级。并且通过半导体工艺的批量化制备优势,可以实现大批量生产。对于加热丝来说,其加热电阻是影响工作性能的核心参数。现有的片上微纳加热丝往往在硅片或者玻璃片等基底上通过沉积贵金属如au、pt等材料结构形成,对于固定布线形式的加热丝,单个批次制备的电阻阻值为固定值,不具备可筛选性。更关键的是,通过调整导电材料厚度进行多个轮次的微纳加热丝制备时,难以实现阻值的精准调整,所制备的每个轮次的加热丝电阻阻值相差较大。这是因为加热丝的电阻率较高,导电材料微小的厚度变化就会引起大的电阻差异,要想实现极为精准的电阻调整及制备,必须寻求一种不依赖现有的薄膜制备工艺精度的新结构或者方法。

技术实现思路

1、为此,本发明提供一种高精度电阻阻值的微型加热膜结构及其制备方法,使得微型加热膜结构电阻精确、制备简单,克服了现有的整片加热膜阻值相同的缺点实现单片产出不同阻值的加热膜结构,通过该制备方法,可以根据需求选取电阻阻值精确的加热膜使用,从而降低加热膜制作的时间成本和所用贵金属材料成本。

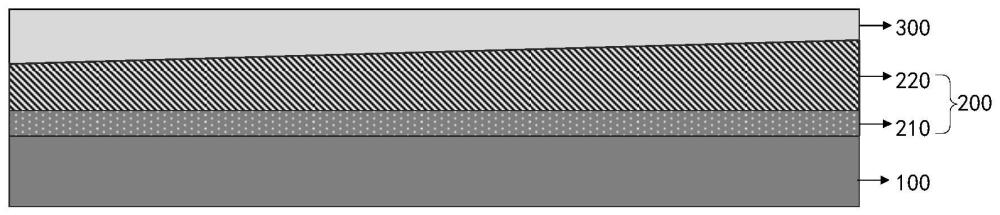

2、为解决上述技术问题,本发明提供一种高精度电阻阻值的微型加热膜结构,包括基底材料层以及设置于所述基底材料层表面的加热丝结构,所述加热丝结构表面设置有表面保护层;

3、其中,所述加热丝结构包括至少一组自下而上设置的中间隔离层和加热膜结构层,各所述加热膜结构层为厚度非均匀分布的层结构。

4、在本发明的一种实施方式中,所述加热膜结构层沿其厚度方向的截面呈楔形结构,所述加热膜结构层靠近所述基底材料层的一面平行于所述基底材料层表面,所述加热膜结构层远离所述基底材料层的一面倾斜于所述基底材料层表面。

5、在本发明的一种实施方式中,所述加热膜结构层沿其厚度方向的截面呈阶梯结构或曲线结构,所述加热膜结构层靠近所述基底材料层的一面平行于所述基底材料层表面。

6、在本发明的一种实施方式中,所述加热丝结构在所述基底材料层表面的形貌呈蛇形分布,蛇形分布的各个拐点通过直角或圆弧过渡,所述表面保护层覆盖于所述加热丝结构表面。

7、在本发明的一种实施方式中,所述基底材料层的材料包括硅基材料、玻璃、有机材料或者金属材料。

8、在本发明的一种实施方式中,所述中间隔离层采用绝缘材料或半导电材料,其材质包括介质材料、有机材料或半导体材料。

9、在本发明的一种实施方式中,所述加热膜结构层的可导电介质包括金属材料、半导体材料或有机材料。

10、在本发明的一种实施方式中,所述表面保护层采用绝缘材质。

11、本发明还提供一种高精度电阻阻值的微型加热膜结构的制备方法,包括:

12、s1、提供基底材料层;

13、s2、在所述基底材料层表面沉积一层中间隔离层;

14、s3、在所述中间隔离层表面均匀涂覆光刻胶;

15、s4、将带有加热丝图形的掩模版掩盖至光刻胶,并采用曝光工艺将该加热丝图形进行曝光;

16、s5、将曝光后的基底通过磁控溅射工艺或者电子束蒸镀工艺设备进行导电层材料的沉积;

17、s6、采用lift-off工艺,将未光刻区域的导电层材料进行剥离,形成单层加热膜结构层,在沉积导电层材料时,将基底材料层倾斜放置,使得导电层材料在基底材料层上沉积时形成楔形厚度分布,所述加热膜结构层的结构为楔形结构;

18、s7、若需制备多层加热膜结构层,在单层加热膜结构层表面继续沉积一层中间隔离层,重复步骤s3至步骤s6,直至得到预定层数的加热膜结构层,并形成加热丝结构,所述加热丝结构在所述基底材料层表面的形貌呈蛇形分布;

19、s8、在所述加热丝结构表面制备一层加热膜结构层。

20、本发明还提供一种高精度电阻阻值的微型加热膜结构的制备方法,包括:

21、s1、提供基底材料层;

22、s2、在所述基底材料层表面沉积一层中间隔离层;

23、s3、在所述中间隔离层表面均匀涂覆第一层光刻胶;

24、s4、将带有最高台阶的图案的掩模版掩盖至第一层光刻胶,并采用曝光工艺将该图案进行曝光,留下最高台阶的图案;

25、将曝光后的基底通过磁控溅射工艺或者电子束蒸镀工艺设备进行第一层导电材料的沉积;通过lift-off工艺,将非图案区域的第一层导电材料剥离,留下最高台阶高度的导电层;

26、s5、在所述中间隔离层表面均匀涂覆第二层光刻胶;将带有次高台阶的图案的掩模版掩盖至第二层光刻胶,并采用曝光工艺将该图案进行曝光,留下次高台阶的图案;

27、将曝光后的基底通过磁控溅射工艺或者电子束蒸镀工艺设备进行第二层导电材料的沉积,通过lift-off工艺,将非图案区域的第二层导电材料剥离,留下次高台阶高度的导电层;

28、s6、重复步骤s4-s5,导电层将形成阶梯状的横截面分布,并形成加热丝结构,所述加热丝结构在所述基底材料层表面的形貌呈蛇形分布;

29、s7、在所述加热丝结构表面制备一层加热膜结构层。

30、本发明的上述技术方案相比现有技术具有以下优点:

31、本发明所述的一种高精度电阻阻值的微型加热膜结构及其制备方法,使得微型加热膜结构电阻精确、制备简单,克服了现有的整片加热膜阻值相同的缺点实现单片产出不同阻值的加热膜结构,通过该制备方法,可以根据需求选取电阻阻值精确的加热膜使用,从而降低加热膜制作的时间成本和所用贵金属材料成本。

32、本发明通过楔形、阶梯或曲线结构的加热膜层实现精准的电阻值控制。不同于传统固定布线形式的加热丝,本发明可以在单一硅片上生产出阻值不同的加热膜,满足不同应用需求。所采用的半导体制备工艺(如磁控溅射、电子束蒸镀、光刻等)为标准工艺,方便集成到现有的半导体加工线路中。

技术特征:

1.一种高精度电阻阻值的微型加热膜结构,其特征在于,包括基底材料层以及设置于所述基底材料层表面的加热丝结构,所述加热丝结构表面设置有表面保护层;

2.根据权利要求1所述的一种高精度电阻阻值的微型加热膜结构,其特征在于,所述加热膜结构层沿其厚度方向的截面呈楔形结构,所述加热膜结构层靠近所述基底材料层的一面平行于所述基底材料层表面,所述加热膜结构层远离所述基底材料层的一面倾斜于所述基底材料层表面。

3.根据权利要求1所述的一种高精度电阻阻值的微型加热膜结构,其特征在于,所述加热膜结构层沿其厚度方向的截面呈阶梯结构或曲线结构,所述加热膜结构层靠近所述基底材料层的一面平行于所述基底材料层表面。

4.根据权利要求1所述的一种高精度电阻阻值的微型加热膜结构,其特征在于,所述加热丝结构在所述基底材料层表面的形貌呈蛇形分布,蛇形分布的各个拐点通过直角或圆弧过渡,所述表面保护层覆盖于所述加热丝结构表面。

5.根据权利要求1所述的一种高精度电阻阻值的微型加热膜结构,其特征在于,所述基底材料层的材料包括硅基材料、玻璃、有机材料或者金属材料。

6.根据权利要求1所述的一种高精度电阻阻值的微型加热膜结构,其特征在于,所述中间隔离层采用绝缘材料或半导电材料,其材质包括介质材料、有机材料或半导体材料。

7.根据权利要求1所述的一种高精度电阻阻值的微型加热膜结构,其特征在于,所述加热膜结构层的可导电介质包括金属材料、半导体材料或有机材料。

8.根据权利要求1所述的一种高精度电阻阻值的微型加热膜结构,其特征在于,所述表面保护层采用绝缘材质。

9.一种高精度电阻阻值的微型加热膜结构的制备方法,其特征在于,包括:

10.一种高精度电阻阻值的微型加热膜结构的制备方法,其特征在于,包括:

技术总结

本发明涉及一种高精度电阻阻值的微型加热膜结构及其制备方法。本发明包括基底材料层以及设置于所述基底材料层表面的加热丝结构,所述加热丝结构表面设置有表面保护层;其中,所述加热丝结构包括至少一组自下而上设置的中间隔离层和加热膜结构层,各所述加热膜结构层为厚度非均匀分布的层结构。本发明使得微型加热膜结构电阻精确、制备简单,克服了现有的整片加热膜阻值相同的缺点实现单片产出不同阻值的加热膜结构,通过该制备方法,可以根据需求选取电阻阻值精确的加热膜使用,从而降低加热膜制作的时间成本和所用贵金属材料成本。

技术研发人员:张星

受保护的技术使用者:江苏长光时空光电技术有限公司

技术研发日:

技术公布日:2024/5/9

- 还没有人留言评论。精彩留言会获得点赞!