一种连孔背钻的横向补偿加工方法和PCB板与流程

本发明涉及pcb板,具体涉及一种连孔背钻的横向补偿加工方法和pcb板。

背景技术:

1、随着5g、abc和iot等新技术的蓬勃发展和深入应用,适用于高频通讯、相控阵雷达的印刷电路板,正向着高密度、高精度、高集成度、及多层化等方向演进。高频通讯、雷达天线类电路板需要满足高完整性的电子信号传输功能的需求,其中背钻将影响信号通路多余的柱子从其反面钻掉的一种技术,能改善电子信号传输功能的需求,背钻的加工流程见图1。

2、为保证信号通路孔铜彻底钻除干净,背钻往往需加大钻针直径。当两段信号通路较近(间距≤0.3mm)时,为实现最大可能地钻除孔铜,背钻孔直径最大可达0.5mm。实际操作中,当钻除相互靠近的相邻导电孔时,需要先对其中一个导电孔背钻,再对另一个导电孔背钻,此时会存在下述问题:由于两个导电孔相邻较近,当对其一导电孔背钻后,相邻导电孔之间的板材厚度会进一步减少,当对另一导电孔进行背钻时,背钻针会向板材厚度少的一侧倾斜,导致背钻垂直度低,以致背钻孔歪曲,最终导致背钻孔塞树脂时,树脂不能均匀地附着在歪曲孔壁,极大地影响了pcb板的质量。

技术实现思路

1、本发明的目的之一在于避免现有技术中的不足之处而提供一种连孔背钻的横向补偿加工方法,该连孔背钻的横向补偿加工方法能够高效、准确地对相互靠近的电信号通道进行背钻,有效避免通孔破损和通孔孔道偏移的问题,提高了背钻孔精确度。

2、本发明的目的之二在于提供一种pcb板。

3、为实现上述目的之一,本发明提供以下技术方案:

4、提供连孔背钻的横向补偿加工方法,当需要制作相邻背钻孔时,包括以下步骤:

5、s1、制作压合板,在所述压合板上钻孔,得到导通孔,在所述导通孔的孔壁制作铜层,对所述孔壁铜层进行电镀锡处理,使得所述导电孔的孔壁铜层镀上锡层;

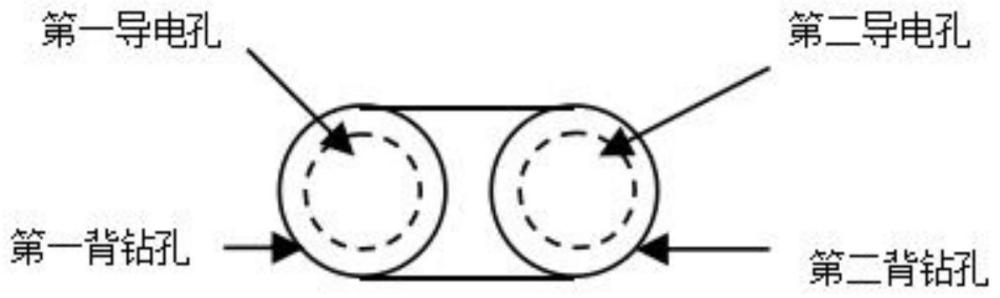

6、s2、先对第一导电孔进行第一背钻,得到第一背钻孔,再对第二导电孔进行第二背钻,得到第二背钻孔;

7、s3、将第一背钻孔与第二背钻孔的相邻位置开钻连槽,使得第一背钻孔和第二背钻孔连通,完成背钻;

8、s4、将背钻后的压合板进行微蚀处理,去除背钻孔孔口背钻铜渣和批锋,随后对所述压合板进行退锡处理;

9、s5、同时对第一背钻孔和第二背钻孔进行塞树脂处理,烘干固化所述树脂,随后将孔口溢出的树脂研磨。

10、在一些实施方式中,所述压合板的制作步骤包括:

11、s11、对芯板开料,将所述芯板层叠为覆铜板,裁切覆铜板;

12、s12、将覆铜板贴膜并曝光,使预设的线路图形转移到对应的覆铜板上,对覆铜板蚀刻,制作出含线路图形芯板;

13、s13、将所有芯板按对应的顺序叠放,并在相邻芯板之间放入半固化片,置于压机中压合,制成含多层次线路图形的压合板。

14、在一些实施方式中,s1中,通过电镀铜或沉铜的方式在所述孔壁制作铜层。

15、在一些实施方式中,所述第一次背钻和/或第二次背钻的方法包括:使用数控钻机,使所述数控钻机按深度与线路面向对所述导电孔进行钻孔。

16、在一些实施方式中,s2中,背钻时,所述第一背钻孔的中心与所述第一导电孔的中心重合,所述第二背钻孔的中心与所述第二导电孔的中心重合。

17、在一些实施方式中,所述第一背钻孔的孔径比所述第一导电孔的孔径大0.1~0.3mm;所述第二背钻孔的孔径比所述第二导电孔的孔径大0.1~0.3mm。

18、在一些实施方式中,所述第一背钻孔的孔径比所述第一导电孔的孔径大0.2mm;所述第二背钻孔的孔径比所述第二导电孔的孔径大0.2mm。

19、在一些实施方式中,s3中,当第一背钻孔的深度小于第二背钻孔的深度时,所述连槽的底部与所述第一背钻孔的底部对齐。

20、本发明一种连孔背钻的横向补偿加工方法的有益效果:

21、本发明的连孔背钻的横向补偿加工方法,对相邻的导电孔同时进行背钻,背钻后,将相邻导电孔对应的背钻孔之间的位置钻除,使得第一背钻孔与第二背钻孔连通,由于相互靠近的第一背钻孔与第二背钻孔之间的位置钻除,同时能将背钻时由于背钻针小残留在背钻孔壁上的残铜去除,也克服了由于相邻背钻孔之间位置发生歪曲导致树脂不能较好地附着在孔壁上的问题,并且,无需严格控制背钻针直径,提高了背钻效率。

22、还提供一种pcb板,通过上述的连孔背钻的横向补偿加工方法制得。

技术特征:

1.一种连孔背钻的横向补偿加工方法,其特征在于,当需要制作相邻背钻孔时,包括以下步骤:

2.根据权利要求1所述的连孔背钻的横向补偿加工方法,其特征在于,所述压合板的制作步骤包括:

3.根据权利要求1所述的连孔背钻的横向补偿加工方法,其特征在于,s1中,通过电镀铜或沉铜的方式在所述孔壁制作铜层。

4.根据权利要求3所述的连孔背钻的横向补偿加工方法,其特征在于,所述第一次背钻和/或第二次背钻的方法包括:使用数控钻机,使所述数控钻机按深度与线路面向对所述导电孔进行钻孔。

5.根据权利要求1所述的连孔背钻的横向补偿加工方法,其特征在于,s2中,背钻时,所述第一背钻孔的中心与所述第一导电孔的中心重合,所述第二背钻孔的中心与所述第二导电孔的中心重合。

6.根据权利要求1所述的连孔背钻的横向补偿加工方法,其特征在于,所述第一背钻孔的孔径比所述第一导电孔的孔径大0.1~0.3mm;

7.根据权利要求1所述的连孔背钻的横向补偿加工方法,其特征在于,所述第一背钻孔的孔径比所述第一导电孔的孔径大0.2mm;所述第二背钻孔的孔径比所述第二导电孔的孔径大0.2mm。

8.根据权利要求1所述的连孔背钻的横向补偿加工方法,其特征在于,s3中,当第一背钻孔的深度小于第二背钻孔的深度时,所述连槽的底部与所述第一背钻孔的底部对齐。

9.一种pcb板,其特征在于,通过权利要求1~8任一项所述的连孔背钻的横向补偿加工方法制得。

技术总结

本发明涉及PCB板技术领域,具体涉及一种连孔背钻的横向补偿加工方法和PCB板。加工方法包括以下步骤:S1、制作压合板,在压合板上钻孔,得到导通孔,在导通孔的孔壁制作铜层,对孔壁铜层电镀锡处理;S2、先对第一导电孔进行第一背钻,得到第一背钻孔,再对第二导电孔进行第二背钻,得到第二背钻孔;S3、将第一背钻孔与第二背钻孔的相邻位置开钻连槽,使得第一背钻孔和第二背钻孔连通,完成背钻;S4、将背钻后的压合板进行微蚀处理,去除背钻孔孔口背钻铜渣和批锋,随后对导电孔内的锡层进行退锡层处理;S5、同时对第一背钻孔和第二背钻孔进行塞树脂处理,烘干固化树脂,随后将孔口溢出的树脂研磨。

技术研发人员:李声文,刘敏,谢军,樊廷慧,张涛,肖鑫,聂兴培

受保护的技术使用者:惠州市金百泽电路科技有限公司

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!