平面埋容基板及其成品的加工方法、平面埋容基板与流程

本发明涉及线路板,尤其涉及一种平面埋容基板及其成品的加工方法、平面埋容基板。

背景技术:

1、目前,平面埋容基板采用埋容芯板作为起始层进行增层,为与本申请所述的埋容芯板进行区分,以下将现有技术中的埋容芯板定义为埋容芯板a。所述埋容芯板a的结构一般设计为:包括由高填料比例树脂制成的绝缘中间层和分别贴覆于所述绝缘中间层相背两面的铜箔层,且所述绝缘中间层的厚度为3~12μm,所述铜箔层的厚度为17~35μm。

2、由于所述绝缘中间层的厚度较薄且非常脆,造成在制作平面埋容基板的过程中无法进行双面蚀刻作业,因此,目前平面埋容基板的加工方法一般采用以下加工流程:s1)对所述埋容芯板a的第一面顺次进行蚀刻和一次压合作业,以得到内层一次线路、以及层叠设置于所述内层一次线路的第一半固化片和第一铜层a;s2)对所述埋容芯板a的第二面顺次进行蚀刻和二次压合作业,以得到内层二次线路、以及层叠设置于所述内层二次线路的第二半固化片和第二铜层a;届时得到中间板a;s3)对所得中间板a顺次进行双面镭射钻孔、双面填孔电镀和双面外层线路制作后,即得到所述平面埋容基板。

3、然而,目前平面埋容基板的加工方法存在以下不足:在上述一次压合作业中,板的厚度最薄仅为37μm,且所述绝缘中间层采用高填料比例树脂,比传统的环氧树脂和bt树脂的脆性更大;这样在制程中经历滚轮传送、取放板等流程时,存在有板损及微开裂风险。而对于微开裂这一不良现象,在进行基板制作过程中、甚至完成产品封测作业后,均无法电测出此类不良,从而会造成不良产品流出至终端,影响了产品品质。

4、有鉴于此,特提出本发明。

技术实现思路

1、为了克服上述缺陷,本发明提供了一种平面埋容基板及其成品的加工方法、平面埋容基板,该加工方法简单、合理,既大大降低了板制程中板损或埋容树脂层微开裂的风险,提升了产品加工良率;又生产效率高,综合成本更低。

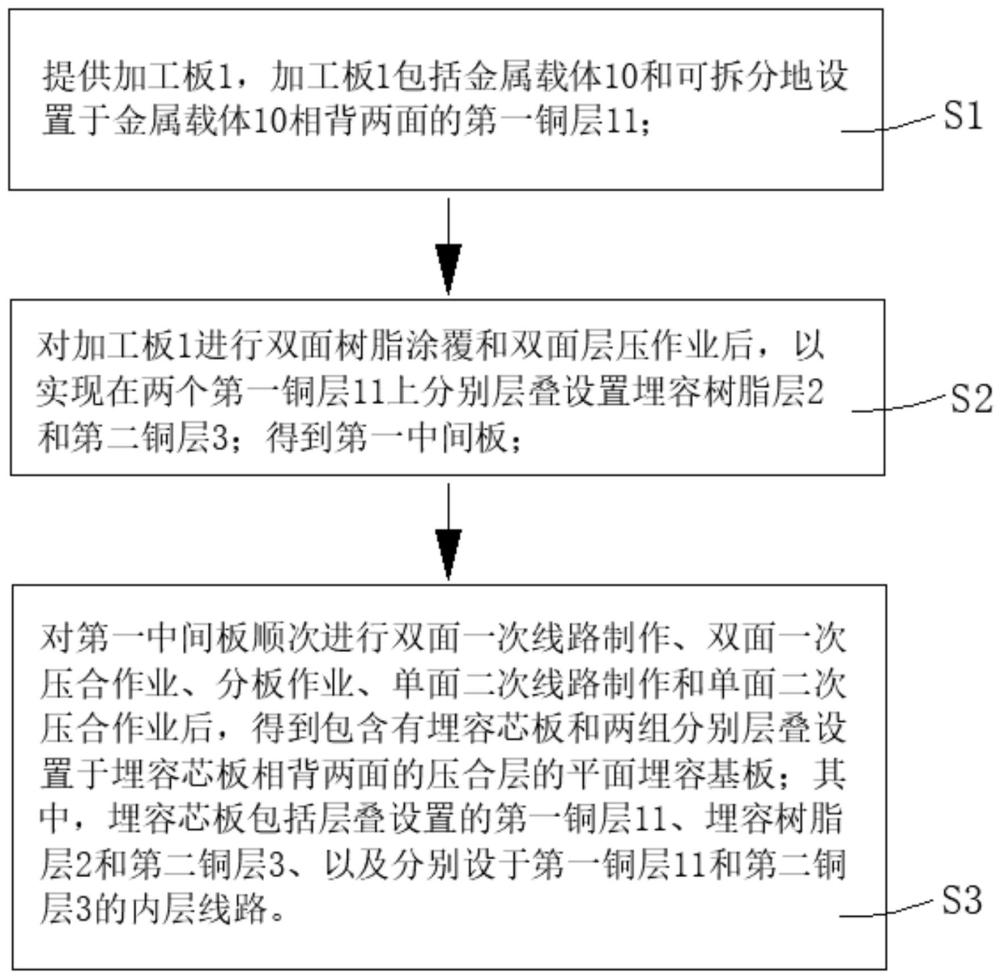

2、本发明为了解决其技术问题所采用的技术方案是:一种平面埋容基板的加工方法,包括:

3、提供加工板,所述加工板包括金属载体和可拆分地设置于所述金属载体相背两面的第一铜层;

4、对所述加工板进行双面树脂涂覆和双面层压作业后,以实现在两个所述第一铜层上分别层叠设置埋容树脂层和第二铜层;得到第一中间板;

5、对所得第一中间板顺次进行双面一次线路制作、双面一次压合作业、分板作业、单面二次线路制作和单面二次压合作业后,得到包含有埋容芯板和两组分别层叠设置于所述埋容芯板相背两面的压合层的平面埋容基板;其中,所述埋容芯板包括层叠设置的所述第一铜层、所述埋容树脂层和所述第二铜层、以及分别设于所述第一铜层和所述第二铜层的内层线路。

6、作为本发明的进一步改进,所述金属载体的材质选自铜或者铝,且所述金属载体的厚度为17~100μm;

7、所述第一铜层的厚度为17~35μm。

8、作为本发明的进一步改进,所述加工板的制作方法为:提供所述金属载体,先分别在所述金属载体的相背两面上设置可剥离层,再分别在两个所述可剥离层上镀上所述第一铜层,即得到所述加工板。

9、作为本发明的进一步改进,所述第一中间板的制作方法为:

10、s21:在所述加工板的两个所述第一铜层上分别涂覆埋容树脂;待埋容树脂固化形成所述埋容树脂层后,将所述加工板分切成若干加工板单元;

11、s22:在所述加工板单元的两个所述埋容树脂层上分别层压设置所述第二铜层,即得到所述第一中间板。

12、作为本发明的进一步改进,所述埋容树脂层的厚度为3~12μm;所述第二铜层与所述第一铜层的厚度相同。

13、作为本发明的进一步改进,对所得第一中间板顺次进行双面一次线路制作、双面一次压合作业、分板作业、单面二次线路制作和单面二次压合作业,包括:

14、s31:对所得第一中间板顺次进行覆膜前处理、覆抗蚀感光膜、曝光、显影、蚀刻和退膜加工后,以实现在两个所述第二铜层上分别制作出第一内层线路;

15、s32:分别在形成有所述第一内层线路的两个所述第二铜层上层叠放置第一绝缘增层和第一金属增层,然后热压作业,得到第二中间板;

16、s33:对所得第二中间板进行分板作业,得到包含层叠设置的所述第一铜层、所述埋容树脂层、所述第二铜层、所述第一绝缘增层和所述第一金属增层的第三中间板;

17、s34:对所得第三中间板顺次进行覆膜前处理、覆抗蚀感光膜、曝光、显影、蚀刻和退膜加工后,以实现在所述第一铜层上分别制作出第二内层线路;

18、s35:在形成有所述第二内层线路的所述第一铜层上层叠放置第二绝缘增层和第二金属增层,然后热压作业,即得到所述平面埋容基板。

19、作为本发明的进一步改进,所述第一绝缘增层和所述第一金属增层组合构成一组所述压合层;

20、所述第二绝缘增层和所述第二金属增层组合构成另一组所述压合层。

21、作为本发明的进一步改进,所述第一绝缘增层与所述第二绝缘增层的材料和厚度均相同;所述第一金属增层与所述第二金属增层的材料和厚度均相同。

22、本发明还提供了一种平面埋容基板,其采用如本发明所述的平面埋容基板的加工方法制作而成。

23、本发明还提供了一种平面埋容基板成品的加工方法,包括:提供如本发明所述的平面埋容基板;对所述平面埋容基板依次进行常规的钻孔、沉铜电镀、外层线路制作、防焊、表面处理和成品测试工艺后,即得到所述平面埋容基板成品。

24、本发明的有益效果是:相较于现有技术,1)本发明所提供的平面埋容基板的加工方法,不仅工艺简单,还大大降低了板制程中板损或所述埋容树脂层微开裂的风险,从而有效提升了平面埋容基板及其成品的加工良率,降低了终端失效风险。2)本发明所提供的平面埋容基板的加工方法,加工灵活、且易实施,生产效率高,综合成本更低。

技术特征:

1.一种平面埋容基板的加工方法,其特征在于:包括:

2.根据权利要求1所述的平面埋容基板的加工方法,其特征在于:所述金属载体(10)的材质选自铜或者铝,且所述金属载体(10)的厚度为17~100μm;

3.根据权利要求1所述的平面埋容基板的加工方法,其特征在于:所述加工板(1)的制作方法为:提供所述金属载体(10),先分别在所述金属载体(10)的相背两面上设置可剥离层(12),再分别在两个所述可剥离层(12)上镀上所述第一铜层(11),即得到所述加工板(1)。

4.根据权利要求1所述的平面埋容基板的加工方法,其特征在于:所述第一中间板的制作方法为:

5.根据权利要求2所述的平面埋容基板的加工方法,其特征在于:所述埋容树脂层(2)的厚度为3~12μm;

6.根据权利要求1所述的平面埋容基板的加工方法,其特征在于:对所得第一中间板顺次进行双面一次线路制作、双面一次压合作业、分板作业、单面二次线路制作和单面二次压合作业,包括:

7.根据权利要求6所述的平面埋容基板的加工方法,其特征在于:所述第一绝缘增层(40)和所述第一金属增层(41)组合构成一组所述压合层;

8.根据权利要求7所述的平面埋容基板的加工方法,其特征在于:所述第一绝缘增层(40)与所述第二绝缘增层(50)的材料和厚度均相同;所述第一金属增层(41)与所述第二金属增层(51)的材料和厚度均相同。

9.一种平面埋容基板,其特征在于:采用如权利要求1-8中任一项所述的平面埋容基板的加工方法制作而成。

10.一种平面埋容基板成品的加工方法,其特征在于:包括:提供如权利要求9所述的平面埋容基板;对所述平面埋容基板依次进行常规的钻孔、沉铜电镀、外层线路制作、防焊、表面处理和成品测试工艺后,即得到所述平面埋容基板成品。

技术总结

本发明公开了一种平面埋容基板及其成品的加工方法、平面埋容基板,该平面埋容基板的加工方法包括:提供加工板;对加工板进行双面树脂涂覆和双面层压后,以在加工板的两个第一铜层上分别层叠设置埋容树脂层和第二铜层,得到第一中间板;对第一中间板进行双面一次线路制作、双面一次压合、分板、单面二次线路制作和单面二次压合后,得到包含埋容芯板和两组分别层叠设置于埋容芯板相背两面的压合层的平面埋容基板;埋容芯板包括层叠设置的第一铜层、埋容树脂层和第二铜层、以及分别设于第一铜层和第二铜层的内层线路。该加工方法简单合理,大大降低了板制程中板损或埋容树脂层微开裂的风险,提升了平面埋容基板及其成品的加工良率。

技术研发人员:宗芯如,陈满,杨飞,马洪伟

受保护的技术使用者:江苏普诺威电子股份有限公司

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!