成像模组及其制造方法与流程

1.本发明涉及运动控制技术领域,尤其涉及一种成像模组及其制造方法。

背景技术:

2.在一些电子终端中,通常会需要让其中的某些部件发生平移、竖直移动或者倾斜,进而实现某些特殊功能。例如目前在一些具有镜头模组的摄像机、照相机和手机等各种电子终端中,通常会通过vcm马达(voice coil actuator/voice coil motor,音圈马达)等驱动机构来使得可移动透镜或图像传感器,在光轴方向上位移以聚焦或变焦,或者,在垂直于光轴方向的方向上位移以防止光学抖动。然而,不同于传统单反相机,在空间体积狭小的手机、微型摄像机、照相机等电子终端实现该功能,是一项巨大工程挑战。而且,随着手机等电子终端的成像系统越来越复杂,镜头模组越来越重,vcm马达等传统的驱动机构的驱动能力逐渐不足,并且结构复杂,占用空间大。

技术实现要素:

3.为了解决上述问题,利用压电元件驱动被移动元件,在被移动元件需要外接信号时,之间通过引线将被移动元件的信号端与线路板连接,随着被移动元件的移动,引线随着弯折,存在影响引线使用寿命或造成引线的连接处接触不良的问题。

4.本发明的目的在于提供一种成像模组及其制造方法,能够利用压电材料的电致伸缩效应来移动其中的被移动部件,结构简单且有利于减小占用空间。

5.为了实现上述目的,第一方面,本发明提供一种成像模组,包括:包括:

6.被移动元件,所述被移动元件为需外接信号的元件;

7.限位槽,设置于所述被移动元件的表面,所述限位槽边缘相对于被移动元件的边缘突出,突出部分的限位槽具有电连接部;

8.压电元件,所述压电元件包括可动端和固定端,可动端伸入所述限位槽内,所述可动端整体位于所述限位槽或者部分位于所述限位槽,所述压电元件在通电状态下,所述可动端带动所述被移动元件向上或向下移动;

9.位于压电元件上的导线,所述导线自可动端延伸至固定端;

10.弹性导电体,所述弹性导电体一端连接于所述压电元件的可动端的导线,另一端与所述电连接部电连接;

11.支撑块,用于支撑固定所述压电元件,所述固定端固定于所述支撑块;

12.第一外部信号连接端,与所述压电元件中的电极电连接;

13.第二外部信号连接端,与所述固定端的导线电连接。

14.第二方面,本发明提供一种成像模组的制造方法,所述成像模组包括被移动元件,所述被移动元件为需外接信号的元件,所述方法包括:

15.提供基底;

16.在所述基底上形成支撑块;

17.在所述基底上形成压电元件、导线、弹性导电体和限位槽,所述压电元件包括可动端和固定端,所述固定端固定于所述支撑块,可动端伸入所述限位槽内,所述可动端整体位于所述限位槽或者部分位于所述限位槽;导线位于压电元件上,所述导线自可动端延伸至固定端;所述弹性导电体在沿压电元件的厚度方向上位于压电元件与限位槽之间,所述弹性导电体一端连接于所述压电元件的可动端的导线,另一端与所述电连接部电连接;

18.所述限位槽具有第一区和第二区,所述限位槽第二区具有电连接部;

19.将所述被移动元件设置在所述限位槽第一区上;

20.将所述被移动元件与第二区的电连接部电连接。

21.在本发明提供的成像模组及其制造方法具有有益效果:

22.压电元件支撑连接被移动元件,限位槽设于所述被移动元件的表面,所述压电元件的固定端固定于一支撑块,可动端伸入所述限位槽内,所述限位槽为所述可动端提供移动空间,压电元件通电时,使得所述压电元件的可动端相对于固定端向上或向下翘曲,以移动所述被移动元件,通过弹性导电体和设置在压电元件上的导线将移动元件和外部信号连接,因弹性导电体整体设置在限位槽上,相比直接使用引线将外部信号与被移动元件连接,增加了外部信号与被移动元件之间电连接装置的可靠性。

23.通过在压电元件可动端的侧壁上设置挡块,限制被移动元件在于压电元件可动端至固定端方向垂直的方向上移动,设置相邻两个压电元件的夹角,通过相邻两个元件的彼此限制,限制了被移动元件在于压电元件可动端至固定端方向平行的方向上移动,从而防止被移动元件横向移动,避免在成像过程中的抖动。

附图说明

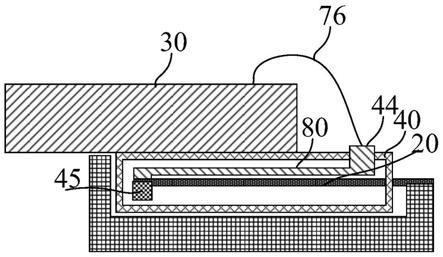

24.图1a是现有技术成像模组的剖面示意图;

25.图1b是本发明实施例一提供的第一种具有一对压电元件的成像模组的剖面示意图;

26.图1c是本发明实施例一提供的成像模组的抬升前的剖面示意图;

27.图1d是本发明实施例一提供的图1c中的成像模组局部抬升后的剖面示意图;

28.图2是本发明实施例一提供的压电元件的剖面示意图;

29.图3是本发明实施例一提供的第二种具有一对压电元件的成像模组的剖面示意图;

30.图4是本发明实施例一提供的图1中的一对压电元件向上翘曲的幅度相同的示意图;

31.图5是本发明实施例一提供的图1中的一对压电元件向上翘曲的幅度不同的示意图;

32.图6是本发明实施例一提供的一种具有两对压电元件的成像模组的俯视图;

33.图7是本发明实施例一提供的一种具有三对压电元件的成像模组的俯视图;

34.图8是本发明实施例一提供的一种被移动元件一侧具有两个压电元件的成像模组的俯视图;

35.图9是本发明实施例一提供的弹性导电体的结构示意图;

36.图10a是本发明实施例一提供的第二种具有一对压电元件的成像模组的剖面示意

图;

37.图10b是本发明实施例一提供的第三种具有一对压电元件的成像模组的剖面示意图;

38.图11是本发明实施例一提供的压电元件具有三个压电膜的剖面示意图;

39.图12a是本发明实施例一提供的第一种压电元件的结构示意图;

40.图12b是本发明实施例一提供的第二种压电元件的结构示意图;

41.图12c是本发明实施例一提供的第三种压电元件的结构示意图;

42.图12d是本发明实施例一提供的第四种压电元件的结构示意图;

43.图13是实施例二提供的成像模组的剖面示意图;

44.图14是本发明实施例二提供图13中沿aa方向剖面的俯视图;

45.图15是本发明实施例二提供成像模组的俯视图;

46.图16a本发明实施例二提供的第一种初始限位结构与限位槽的俯视示意图;

47.图16b本发明实施例二提供的第二种初始限位结构与限位槽的俯视示意图;

48.图16c本发明实施例二提供的第三种初始限位结构与限位槽的俯视示意图;

49.图16d本发明实施例二提供的第四种初始限位结构与限位槽的俯视示意图;

50.图17是本发明实施例三提供的成像模组的制造方法的流程图;

51.图18a至图18t是本发明实施例三提供的成像模组的制造方法中成像模组的结构示意图;

52.其中,附图标记如下:

53.10-线路板;20-压电元件;201-转轴;21-第一电极;22-第二电极;23-压电膜;24-支撑层;25-绝缘层;251-第一引出端;252-第二引出端;30-被移动元件;31-电信号连接端;40-限位槽;41-第一膜层;42-第二膜层;43-第三膜层;44-电连接部;50-支撑块;61-第三电连接端;62-第四电连接端;63-导电插塞;71-第一电连接端;74-第二电连接端;75-导线;76-引线;77-第六电连接端;80-弹性导电体;81-限位壁;82-初始限位结构;

54.211-奇数层电极;221-偶数层电极;26-导电结构;

55.1701-基底;1702-第一牺牲层;1703-防黏连结构;1704-第一支撑层;1705-第一开口;1706-第二牺牲层;1707-第二支撑层;1708-第二膜层的第一部分;1709-第二开口;1710-第三牺牲层;1711-第四牺牲层;1712-第三开口;1713-第五牺牲层;1714-第四开口;1715-第二膜层的第二部分;1716-第六牺牲层;1717-第五开口;1718-第六开口;1719-第七开口;1720-隔离层;1721-连接层;1724-挡块开口;1725-固定块开口;1726-固定块。

具体实施方式

56.以下结合附图和具体实施例对本发明的技术方案作进一步详细说明。根据下面的说明,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。类似的,如果本文所述的方法包括一系列步骤,且本文所呈现的这些步骤的顺序并非必须是可执行这些步骤的唯一顺序,且一些所述的步骤可被省略和/或一些本文未描述的其他步骤可被添加到该方法。若某附图中的构件与其他附图中的构件相同,虽然在所有附图中都可轻易辨认出这些构件,但为了使附图的说明更为清楚,本说明书不会将所有相同构件的标号标于每一图中。

57.如图1a所示,前案申请的成像模组,包括:被移动元件30;限位槽40,固定于所述被移动元件30的表面,所述被移动元件30的表面指的是所述被移动元件30的上表面、下表面或侧表面;包括可动端和固定端的压电元件20,所述可动端伸入所述限位槽40且整体或部分位于所述限位槽40内,所述限位槽40为所述可动端提供移动空间,所述压电元件20在通电状态下,所述可动端相对于固定端向上或向下翘曲,以移动所述被移动元件30;支撑块50,用于支撑固定所述压电元件20,所述固定端固定于所述支撑块50;外部信号连接端,与所述压电元件20中的电极电连接,以为所述压电元件20通电。

58.前案中的成像模组中当被移动元件的信号端与外部信号端连接时,直接使用引线76将电信号连接端31与线路板10连接,随着被移动元件30的移动,引线76也随着弯折,从而影响引线76的使用寿命,或造成引线76与电信号连接端31的焊接处出现接触不良的问题。本发明实施例为了解决上述问题提出了以下方案。

59.实施例一

60.如图1b所示,本实施例提供了一种成像模组,包括:

61.被移动元件30,所述被移动元件30为需外接信号的元件;

62.限位槽40,设置于所述被移动元件30的表面,所述限位槽40边缘相对于被移动元件30的边缘突出,突出部分的的限位槽具有电连接部44;

63.压电元件20,所述压电元件20包括可动端和固定端,可动端伸入所述限位槽40内,所述可动端整体位于所述限位槽40或者部分位于所述限位槽40,所述压电元件20在通电状态下,所述可动端带动所述被移动元件30向上或向下移动;

64.位于压电元件上的导线75,所述导线75自所述压电元件20的可动端延伸至固定端;

65.弹性导电体80,所述弹性导电体80一端连接于所述压电元件20的可动端的导线,另一端与所述电连接部44电连接;

66.支撑块50,用于支撑固定所述压电元件20,所述固定端固定于所述支撑块50;

67.第一外部信号连接端,与所述压电元件20中的电极电连接;

68.第二外部信号连接端,与所述固定端的导线75电连接。

69.第一外部信号连接端和第二外部信号连接端设置在线路板10上。

70.可选的,被移动元件30包括:成像传感元件、可变透镜或可变光圈。

71.本实施例中,所述被移动元件30为成像传感元件,所述成像传感元件包括:前照式图像传感器或者背照式图像传感器。

72.本实施例中被移动元件30需要外接信号的电信号连接端31位于被移动元件30的上表面,而因为被移动元件30需要外接信号的电信号连接端31位于被移动元件30的上表面,因此通过设置弹性导电体80将电连接部44设置在被移动元件30外边沿处,从而便于将电连接部44与移动元件30需要外接信号的电信号连接端31连接。

73.被移动元件30的外接信号来自于线路板10,将被移动元件的电信号连接端31与电连接部44通过引线76连接后,在支撑块50上表面设置有相应的焊接点,如图2所示,焊接点包括分别连接压电元件第一电极21、第二电极22以及布设在压电元件上的导线75的焊接点,通过引线76将焊接点与线路板10上的焊接点进行连接,为压电元件20提供电压,线路板上的电信号通过引线传输至导线76,然后传输至弹性导电体80后通过弹性导电体80和被移

动元件的电信号连接端31之间的引线76传输至被移动元件30。

74.具体的,如图2所示,所述压电元件20包括支撑层24位于所述支撑层24上的压电叠层结构,所述压电叠层结构包括从下至上依次堆叠的压电膜23和绝缘层25,导线75布设在所述压电元件的绝缘层25表面。所述压电膜23上下表面分别具有的第一电极21和第二电极22,所述第一电极21和第二电极22分别连接第一引出端251和第二引出端252,所述第一引出端251和第二引出端252均位于所述绝缘层25中。

75.具体的导线75设置在所述压电元件20的上表面,所述导线75位于所述绝缘层25内,且两端具有露出所述绝缘层25的第一电连接端71和第二电连接端74。所述第一电连接端71相较于所述第二电连接端74更靠近所述被移动元件30。所述第一电连接端71与弹性导电体电连接,本实施例中的电连接为使用焊接技术将两个电连接点焊接、或通过贴片技术将两个电连接点连接在一起,或通过引线将两个电连接点连接,从而使电信号从一个电连接点传输至另外一个电连接点。

76.本发明实施例中,所述第一引出端251和所述第二引出端252还可以均位于所述压电元件20的底面,也就是位于所述支撑层24中,或者,所述第一引出端251和所述第二引出端252还可以分别位于所述压电元件20的顶面和底面,本发明实施例不作限制。所述压电元件20不限于做好了第一引出端和第二引出端的整体结构,还可以是没有形成第一引出端和第二引出端的结构,也即所述压电元件20包含支撑层24、压电膜23、绝缘层25及位于所述压电膜23上下表面的第一电极21和第二电极22,所述外部信号连接端需要通过另外制作导电插塞从而连接到所述第一电极21和第二电极22。

77.可选的,如图2所示,所述第一引出端251和所述第二引出端252均位于所述压电元件20的顶面且作为所述外部信号连接端。所述第一引出端251和所述第二引出端252分别通过引线与线路板10电连接,使得所述线路板10可以为所述压电元件20的第一电极21和第二电极22施加电压,以使所述压电膜23的上表面和下表面之间产生压差,从而使得所述压电膜23收缩,而由于所述支撑层24无法伸缩,所以导致整个所述压电元件20在通电会向上或向下翘曲(翘曲的方向、翘曲的程度视在所述压电膜23上下表面施加的电压而定)。所述压电膜23需要采用通电可发生形变的压电材料制成,例如是石英晶体、氮化铝、氧化锌、锆钛酸铅、钛酸钡、镓酸锂、锗酸锂或锗酸钛等材料。所述支撑层24的材料则为不导电的介质材料,例如是氧化硅、氮化硅等。

78.应理解,本发明不限于直接通过引线76连接所述第一引出端251、所述第二引出端252和线路板10,可以在所述支撑块的顶面设置一个电连接端,将所述第一引出端251、所述第二引出端252与所述电连接端采用引线电连接,然后再用另外的互联结构(如引线或导电插塞)将所述支撑块顶面的电连接端与所述线路板10电连接即可,这样可以缩短引线76的长度。

79.本发明中,不限于将所述第一引出端251和所述第二引出端252作为所述外部信号连接端。如图3所示,当第一引出端251和所述第二引出端252均位于所述压电元件20的底面时,所述第一外部信号连接端包括所述第三电连接端61和第四电连接端62,所述第三电连接端61和第四电连接端62位于所述支撑块50的底面且正对所述压电元件20,采用导电插塞将所述第一引出端251和所述第二引出端252与所述第三电连接端和第四电连接端电连接。应理解,当第一引出端251和所述第二引出端252分别位于所述压电元件20的顶面和底面

时,所述第四电连接端62可以位于所述支撑块50的底面且正对所述压电元件20,采用导电插塞将位于底面的引出端(例如所述第二引出端252)与所述第四电连接端电连接,所述第一引出端251则作为所述第三电连接端61。

80.如图1b所示,所述限位槽40设置于所述被移动元件30的下表面。如图1b所示,在被移动元件30的下表面设有第一膜层41、第二膜层42及第三膜层43,所述限位槽40由三个膜层围绕而成。第一膜层41上设置电连接部。

81.本发明中,构成限位槽40的膜层通过沉积的方式位于所述被移动元件30上,也可以每个所述限位槽40均作为一个独立的结构与所述被移动元件30的表面黏胶连接。

82.如图1b所示,所述限位槽40包括:顶壁、底壁、以及侧壁,顶壁上设置电连接部。顶壁相对于所述底壁更靠近所述被移动元件30,侧壁位于所述底壁和顶壁之间,连接所述底壁和顶壁。顶壁由第一膜层41充当,底壁由第三膜层43充当;侧壁由第二膜层43充当。

83.所述压电元件20在通电状态下,所述可动端可以向上或向下翘曲,当所述可动端翘曲至接触所述限位槽40的顶壁或底壁时,即可向所述限位槽40施加向上或向下的推力,从而带动所述限位槽40移动。所述限位槽40提供的移动空间可以允许所述压电元件20在沿所述被移动元件30表面的方向上有一定的翘曲度,防止不被需要的旋转发生。并且,所述限位槽40还可以为所述压电元件20提供支撑,防止所述压电元件20在未通电时下垂。

84.如图4所示,当所述压电元件20通电后,所述压电元件20的固定端固定设置在所述支撑块50上,伸入所述限位槽40内可动端向上或向下翘曲,使得所述成像传感元件30可以整体上升或整体下降,从而改变所述成像传感元件30的垂向位置,实现光学自动对焦。

85.如图5所示,自动对焦完成后,当有需要时,可以改变施加在所述成像传感元件30一侧上的所述压电元件20的电压,从而使得所述成像传感元件30发生倾斜,进而改变所述成像传感元件30的角度,校正所述成像传感元件30的光学翘曲角度,从而实现光学防抖。

86.所述支撑块50与所述压电元件20的固定端黏胶连接,或者通过干膜连接。本发明中,所述压电元件20整体位于所述支撑块50上且可动端伸出所述支撑块50,形成悬臂的结构,可以应用在需要将所述被移动元件30上抬或下移的场合中。如图1c和图1d所示,压电元件20的可动端整体位于限位槽40内。

87.如图6所示,所述压电元件20为两对,分布在所述被移动元件30的四侧,每对压电元件20之间的连线作为旋转轴,共计两条旋转轴,所述被移动元件30可以沿两条旋转轴旋转从而改变两个方向上的倾斜角度。

88.如图7所示,所述压电元件20为三对,三对压电元件20周向均匀分布,每对压电元件20之间的连线作为旋转轴,共计三条旋转轴,所述被移动元件30可以沿三条旋转轴旋转从而改变三个方向上的倾斜角度。

89.当然,所述压电元件20还可以为四对、五对或六对等,每对压电元件20不限于沿所述被移动元件30的中心对称设置,也可以不对称设置,所述压电元件20的对数越多,可以增加所述被移动元件30的旋转轴,实现多维度的转动,所述被移动元件30也不限于是方形或圆形,还可以是其他的形状,本发明不作限制。

90.可以理解的是,所述压电元件20成对出现有利于控制所述被移动元件30的移动,实际上,所述压电元件20也可以不成对的出现,例如四个压电元件20沿所述被移动元件30的周向均匀分布等,本实施例不再一一举例说明。

91.如图8所示,所述被移动元件30相对的两侧均连接两个所述压电元件20,使得两个所述压电元件20同步向上或向下翘曲(且翘曲的幅度相同),这样两个所述压电元件20一起支撑所述被移动元件30的一侧,可以适用于所述压电元件20尺寸较小,而所述被移动元件30尺寸较大时的场合,或者适用于所述被移动元件30质量较大的场合。本发明中,所述被移动元件30相对的两侧不限于连接两个所述压电元件20,还可以连接三个、四个、五个等。

92.当被移动元件30下表面设置多个压电元件20时,每个压电元件上均设置弹性导电体80,可以保证每个压电元件20与被移动元件下表面的距离相同。

93.如图9所示,弹性导电体80为导电金属制作的电线。电线可以为折叠结构也可以为螺旋结构,制作弹性导电体金属包括:铜、铝、金、铂、铜合金或铝合金等导电率高的金属或合金。本实施例并不限于这几种金属,其他金属的使用应视为相同技术手段的替换。在一个具体的应用中,使用铜制作弹性导电体,如图9所述,铜线为折叠结构。压电元件(pzt)的δh较大而δx较小(1mmpzt,δh350um时δx不超过70um,此时悬浮铜线最大变形仅7%),δh为竖直移动的高度差,δx为水平移动的距离,铜线宽5um,厚2um,如8mm的被移动元件30边长最多分布80根铜线,80根铜线的总宽度400um,400um为8mm总宽度的5%,即80根铜线的合计宽度为被移动元件30边长的5%,且铜硬度远小于si或pzt,因此在被移动元件30在压电元件20的作用下移动时,需要克服铜弹簧变形的力忽略不计,从而不会对被移动元件30的移动造成阻挠。无论被移动元件30在某条边是否打金线,弹性导电体同样制造,使得被移动元件30各边抬升高度完全对称。另外铜线的折叠结构,不限于图9所述的的规则的折叠结构,其可以有不规则的折叠形状,如波浪线等。

94.本发明实施例中,所述限位槽40不限于均固定在所述被移动元件30的下表面上,如图10a所示,一对限位槽40均固定在所述被移动元件30的上表面;如图10b所示,一对限位槽40中的一个固定在所述被移动元件30的上表面,另一个固定在所述被移动元件30的下表面,此时,支撑两个所述压电元件20的所述支撑块50的高度不同,也就是说,为了支撑所述压电元件20,可以根据所述压电元件20的位置调整所述支撑块50的高度。

95.如图11所示,本实施例中,所述压电元件20包括支撑层24位于所述支撑层24上的压电叠层结构,所述压电叠层结构包括三层压电膜23。

96.每一层所述压电膜23上表面和下表面均分布有电极,相邻两层压电膜23共用位于两者之间的电极,所以三层压电膜23共计4层电极,所述电极从下至上依次计数,奇数层电极211利用导电结构26电连接在一起,偶数层电极221利用另一导电结构26电连接在一起,所述导电结构26伸入所述压电叠层结构的部分需要位于绝缘层25中,仅端部与需要电连接的电极接触。两个所述导电结构26的顶部可以分别作为第一引出端和第二引出端,使得所述第一引出端、第二引出端均位于所述压电元件20的顶面。绝缘层25中设有导线。

97.本发明中,所述压电叠层结构不限于包括三层压电膜,还可以包括两层、四层、五层或六层等,通过增加压电膜的数量可以提升所述压电元件20翘曲的能力,使得所述压电元件20能够移动质量更大的成像传感元件。

98.可选的,奇数层电极211和所述偶数层电极221电连接的方式不限于如图16所示的导电结构26,例如可以通过导电插塞和互联线的方式电连接。所述导电结构26还可以将所述奇数层电极211和偶数层电极221都引至所述支撑层24底面,以使所述第一引出端、第二引出端均位于所述压电元件20的底面,或者将所述奇数层电极211和偶数层电极221分别引

至所述压电元件20的顶面及所述支撑层24底面,使得所述第一引出端、第二引出端分别位于所述压电元件20的顶面和底面,在此不再一一举例说明。

99.应理解,为了保证三层压电膜的翘曲方向相同,相邻的两层压电膜的极性相反。

100.本实施例中,可动端上具有转轴,所述转轴置于所述限位槽内,所述限位槽为所述转轴提供移动空间,所述转轴与所述压电元件为一体结构,两者之间相互绝缘;或者,所述转轴粘结在所述压电元件的可动端。所述转轴分布于所述可动端的两侧;或者,所述可动端的两侧之间分布有至少一个所述转轴。

101.限位槽40为所述可动端提供移动空间指的是所述限位槽40的尺寸大于所述可动端的尺寸,也即,所述限位槽40的长度大于所述可动端长度,所述限位槽40的高度大于所述可动端的厚度,以使所述可动端能够在所述限位槽40内自由转动及滑动,当所述压电元件20翘曲时,所述可动端能够在所述限位槽40内移动,以防止所述压电元件20的可动端卡死。在限位槽的高度等于转轴的直径时,可以更好的控制被移动元件的抬升、下降量,不会存在还需要克服转轴和限位槽之间的空间余量的问题。

102.图12a所示,所述转轴201分布于所述压电元件20的可动端的端部中央,所述转轴201与所述压电元件20之间在沿垂直与所述转轴201轴向上具有一间隙,使得所述转轴201置于所述限位槽40内后,所述压电元件20不会位于所述限位槽40内。

103.本发明中,每个所述压电元件20的转轴201不限于1个,如图12b所示,三个转轴201均匀分布于所述压电元件20的可动端的端部中央,每个所述转轴201与所述压电元件20之间在沿垂直与所述转轴201轴向上具有一间隙,且每个所述转轴201均置于所述限位槽40内。或者如图12c所示,两个转轴201分别位于所述压电元件20的可动端的两侧,并沿背离所述压电元件20的方向向外伸出,将每个所述转轴201均置于一个所述限位槽40内。

104.进一步,如图12d所示,所述转轴201不限于与所述压电元件20是单独的两个结构,所述转轴201和所述压电元件20可以是一体结构。可以在压电元件的端部进行图形化工艺刻蚀出转轴,转轴201和所述压电元件20的材质可以完全相同,也可以是转轴201是压电元件20的某些膜层结构构成。压电元件20和转轴201之间绝缘设置,两个部分之间采用绝缘结构隔离开,也可以是转轴201本身采用绝缘材料,使得在所述压电元件20的电极上施加电压时,不会影响所述转轴201。具体的,如图15d所示,可以是在做所述压电元件20时,将所述压电元件20的一个端部采用所述绝缘结构隔离开,再加工出转轴201,所述转轴201和所述压电元件20的材质相同。所述一体结构也不限于此,还可以是在形成绝缘层25之后再将所述绝缘层25的一部分加工为转轴201,所述转轴201的材质为介质材料。

105.应理解,本实施例仅是示意性的描述了几种转轴201在可动端上的分布方式,实际上,所述转轴201的分布方式还可以是其他种,所述转轴201的数量也不限于是一个、两个或三个,还可以是四个、五个或六个等,本实施例不作限制。并且,当所述转轴201的分布方式不同时,所述限位槽40的数量以及在所述被移动元件30表面上的位置的也应相应变化。

106.实施例二

107.本实施例和前述实施例的区别在于:通过在压电元件可动端的侧壁上设置挡块,限制被移动元件在于压电元件可动端至固定端方向垂直的方向上移动,设置相邻两个压电元件的夹角,通过相邻两个元件的彼此限制,防止被移动元件横向移动。

108.可选的,第一膜层41与被移动元件30的上表面相接,在平行于被移动元件30所在

平面,且沿限位槽40凹陷的方向上,所述被移动元件30的侧壁相对于限位槽40的凹陷侧壁凸出;所述电连接部44位于第一膜层41内。如图13所示,被移动元件30覆盖大部分第一膜层41,缩短了移动元件与电连接部44之间的距离,从而更方便的将被移动元件30的电信号连接端与电连接部44通过引线连接。

109.可选的,第二膜层42在压电元件20可动端沿垂直于固定端至可动端延伸方向上的两端具有挡块,所述挡块的延伸方向平行于压电元件20。如图14所示,压电元件20可动端所在的限位槽40的上下两端设置有挡块,图14中虚线框内的部位为挡块。当限位槽40在压电元件20的带动下移动时,因挡块的存在,使得限位槽40与压电元件20只能沿图中实线箭头的方向移动,而在图中虚线方向限位槽40与压电元件20的相对移动,仅仅限于压电元件20与挡块之间的间隙,而该间隙比较小,因此可以将限位槽40与压电元件20在图中虚线方向的移动误差控制在+-2um之内。挡块上设置有供转轴201移动的滑槽,如11所示,挡块可以贯穿侧壁,也可以不贯穿挡块,不贯穿挡块时,可以为在挡块上形成的凹槽,将转轴201设置在凹槽内。

110.可选的被移动元件30下表面设置的压电元件20至少为两个,且相邻两个压电元件20之间的夹角大于0度,小于180度。如图15所示,a方向上的压电元件20与b方向上的压电元件的夹角为90度,a方向上的压电元件20与b方向上的压电元件可以为大于0度,小于180度的任意角度,但不包括0度和180度。被移动元件30的形状为方形,本实施例中的移动元件为方形,并不是将移动元件的形状只限定为方形,被移动元件30可以为任意多边形或圆形等。压电元件20轴对称分布在被移动元件30的周围。即被移动元件a方向、b方向、c方向和的方向上均设置压电元件20。a方向的压电元件如朝向a方向移动,因b方向上的压电元件在a方向的移动距离,仅限于压电元件和侧壁之间的间隙,同理b方向、c方向上和d方向的压电元件朝各个方向移动时,都受到相邻压电元件挡块的限制,从而限制了被移动元件的横向移动,压电元件只能向上或向下移动。

111.可选的,成像模组还包括:初始限位结构,所述初始限位结构包括至少一个与支撑块相对设置的限位臂;或者,所述支撑块和初始限位结构形成直接或者间接的环形环绕所述限位槽。

112.如图10a所示,支撑块50和限位壁81相对设置,在压电元件不通电时,限位槽位于支撑块50和限位壁81之间的空间内。如图10b所示,支撑块50和限位壁81可以是不连续的而是有多个部分间隔设置,在具体的实施中并不限于图中的两部分,可以将支撑块50和限位壁81分割为任意部分。支撑块50和限位壁81间隔设置可以减少抬升器的重量。

113.如图10c所示,支撑块50和限位壁81形成的空间完全将限位槽40和压电元件20包裹在内,从而在压电元件不通电时,使限位槽位于支撑块50和初始限位结构形成的空间内。如图10d所示,有多个间隔设置的支撑块50和初始限位结构形成一个不连续的环绕限位槽40和压电元件20的空间,减少抬升器的重量。在具体的实施中并不限于将支撑块50和初始限位结构分割为图中的几个部分,可以根据具体的应用场景将支撑块50和初始限位结构分割为任意的部分。

114.实施例三

115.本发明实施例还提供一种成像模组的制造方法,其特征在于,所述成像模组包括被移动元件,所述被移动元件为需外接信号的元件,所述方法包括:

116.提供基底1701;

117.在所述基底1701上形成支撑块50;

118.在所述基底1701上形成压电元件20、导线75、弹性导电体80和限位槽40,所述压电元件20包括可动端和固定端,所述固定端固定于所述支撑块50,可动端伸入所述限位槽40内,所述可动端整体位于所述限位槽40或者部分位于所述限位槽40;导线75位于压电元件20上,所述导线75自可动端延伸至固定端;所述弹性导电体80在沿压电元件20的厚度方向上位于压电元件20与限位槽40之间,所述弹性导电体80一端连接于所述压电元件20的可动端的导线,另一端与所述电连接部44电连接;

119.所述限位槽40具有第一区和第二区,所述限位槽第二区具有电连接部44;

120.将所述被移动元件30设置在所述限位槽40第一区上;

121.将所述被移动元件30与第二区的电连接部44电连接。

122.成像模组的制造方法具体为:

123.提供基底1701。

124.所述基底1701包括第一区域和第二区域,所述第一区域后续用于形成支撑块块,所述第二区域后续用于形成限位槽。

125.所述基底1701可以为本领域技术人员熟知的任意合适的底材,例如可以是以下所提到的材料中的至少一种:硅(si)、锗(ge)、锗硅(sige)、碳硅(sic)、碳锗硅(sigec)、砷化铟(inas)、砷化镓(gaas)、磷化铟(inp)或者其它iii/v化合物半导体,还包括这些半导体构成的多层结构等,或者为绝缘体上硅(soi)、绝缘体上层叠硅(ssoi)、绝缘体上层叠锗化硅(s-sigeoi)、绝缘体上锗化硅(sigeoi)以及绝缘体上锗(geoi),或者还可以为双面抛光硅片(double side polished wafers,dsp),也可为氧化铝等的陶瓷基底、石英或玻璃基底等。本实施例采用硅作为基底1701。

126.所述基底包括第一区域和第二区域,后续在所述第一区域上形成支撑块,在所述第二区域上形成限位槽。

127.本实施例中,所述基底还包括第三区域;后续在所述第三区域上形成所述初始限位结构;

128.在所述基底1701上形成所述支撑块50、压电元件20、导线75、弹性导电体80和限位槽40。

129.本实施例中,所述支撑块和所述限位槽在同一工艺步骤中形成。其他实施例中,所述支撑块和所述限位槽不在同一工艺步骤中形成。

130.结合图18a至图18t详述在所述基底上形成所述支撑块、压电元件20、导线和弹性导电体和限位槽40的方法。

131.参考图18a,在所述基底第二区域上形成第一牺牲层1702。

132.在所述基底上形成第一牺牲层1702之前,还包括:在基底上形成防黏连结构1703,所述防黏连结构1703为多个分立的凸块。

133.所述防黏连结构1703位于第二区域的基底表面。

134.防黏连结构1703的作用减小第一牺牲层1702与基底1701的黏连度,便于后期将第一牺牲层1702与基底1701分离,通过对基底图形化处理形成多个分立的凸块。

135.所述第一牺牲层1702的形成方法包括:在所述基底和防黏连结构1703上形成初始

第一牺牲层1702;去除第一区域的初始第一牺牲层1702,形成所述第一牺牲层1702,第一牺牲层1702位于基底的第二区域;

136.在所述基底和防黏连结构1703上沉积牺牲层材料,形成初始第一牺牲层1702,对初始第一牺牲层1702进行图形化处理,形成所述第一牺牲层1702。如图18a所示。

137.参考图18b,在所述基底第一区域上形成第一支撑层1704;在所述第一牺牲层1702上形成限位槽40的第三膜层43,所述第三膜层43与所述第一支撑层1704之间具有第一开口1705;

138.可选的,形成第一区域的支撑块的过程中形成所述初始限位结构82的第一部分。

139.在图18a所示的结构上沉积结构层,结构层材料可以是poly,sige等,沉积结构层材料的厚度可以为5um,然后对结构层进行图形化,在所述基底第一区域上形成第一支撑层1704;在所述第一牺牲层1702上形成限位槽40的第三膜层43,所述第三膜层43与所述第一支撑层1704之间具有第一开口1705,在基底第三区域上形成所述初始限位结构82的第一部分。

140.参考图18c和图18d,在所述第一开口1705内和所述第三膜层43上形成图形化的第二牺牲层1706,所述第二牺牲层1706至少暴露出第三膜层43远离第一支撑层1704的一端的表面。

141.在图18b所示的结构上沉积第二牺牲层1706,对第二牺牲层1706平坦化处理,第二牺牲层1706的厚度可以为0.5~1um,得到图18c所示的结构。

142.对第二牺牲层1706进行图形化处理,暴露出第一支撑层1704、初始限位结构82的第一部分和第三膜层43得到图18所示的结构。

143.参考图18e,在所述第一支撑层1704上形成第二支撑层1707,所述第一支撑层1704和第二支撑层1707构成支撑块。

144.在所述第二牺牲层1706暴露出的第三膜层43上形成限位槽40的第二膜层的第一部分1708。

145.可选的,所述可动端上具有转轴201,所述压电元件20的可动端位于所述第三牺牲层1710和转轴201表面;所述第二膜层第一部分、第一支撑层1704和转轴201的形成方法包括:

146.在所述第二牺牲层1706、第三膜层43和第一支撑层1704上沉积形成初始结构层;图形化所述初始结构层,形成所述第二膜层第一部分、第二支撑层1707和所述转轴201,所述转轴201位于第二牺牲层1706上,所述第二支撑层1707位于第一支撑层1704上,所述第二膜层第一部分位于第三膜层43上,第二膜层第一部分的顶面、第二支撑层1707的顶面和所述转轴201的顶面齐平。

147.可选的,形成所述第二膜层的第一部分1708的过程中,形成所述初始限位结构82的第二部分,所述初始限位结构82的第二部分位于初始限位结构82的第一部分上方。

148.可选的,形成所述第二膜层的第一部分1708的过程中,形成所述第二膜层挡块的第一层,所述挡块的第一层垂直于第二膜层的第一部分。

149.在图18d所示的结构上沉积结构层,对沉积的结构层图形化处理,形成第二支撑层1707、第二膜层的第一部分1708、转轴201和初始限位结构82的第二部分,如图18e所示。

150.参考图18f,在所述第二牺牲层1706上形成第三牺牲层1710,所述第三牺牲层1710

与所述转轴201的顶面齐平;在图18e所示的结构上沉积第三牺牲层1710,并对第三牺牲层1710进行平坦化处理,使第三牺牲层1710与转轴201的顶面齐平。

151.参考图18g在所述第三牺牲层1710、转轴201和第二支撑层1707上形成所述压电元件20。

152.在所述第二支撑层1707上形成压电元件20,所述压电元件20位于第二支撑层1707上的一端为固定端,与固定端相对的端为可动端,所述压电元件20不与第二膜层的第一部分1708接触。

153.所述压电元件的结构参照前述实施例所述,在此不做赘述。

154.键合压电元件20的固定端至所述第二支撑层1707上,并使压电元件20的可动端位于第三牺牲层1710上,可选的,将压电元件20的可动端的端部键合在转轴201上。键合的方法包括:结构胶粘合或干膜粘合。

155.所述挡块的第一层位于压电元件可动端沿垂直于固定端至可动端延伸方向上的两端,且所述挡块的第一层的延伸方向平行于压电元件。

156.参考图18h,在所述压电元件20表面形成第四牺牲层1711,所述第四牺牲层1711还覆盖支撑块和第二膜层第一部分的表面。

157.在所述第四牺牲层1711内形成出压电元件20可动端导线的第三开口1712,所述第三开口1712暴露出压电元件20可动端的导线。

158.在18g所示的结构上沉积第四牺牲层1711,平坦化第四牺牲层1711,第四牺牲层1711厚度可以为0.5~1um。对第四牺牲层1711图形化处理,形成第三开口1712,所述第三开口1712暴露出压电元件20可动端的导线。

159.参考图18i,在所述第三开口1712内和第四牺牲层1711表面形成初始弹性导电层,对所述第四牺牲层1711表面初始弹性导电层进行图形化处理,形成弹性导电体,所述弹性导电体填充所述第三开口1712且位于压电元件20上方,并自可动端延伸至固定端。

160.通过rdl制造弹性导电体,rdl(重新布线)是将原来设计的ic线路接点位置(i/o pad),通过晶圆级金属布线制程和凸块制程改变其接点位置,使ic能适用于不同的封装形式。晶圓級金属布线制程,是在ic上涂布一层绝缘保护层,再以曝光显影的方式定义新的导线图案,然后利用电镀技术制作新的金属线路,以连接原来铝垫和新的凸块或者金垫,达到线路重新分布的目的。重新布线的金属线路以电镀铜材料为主,根据需要也可在铜线路上镀镍金或者镍钯金。

161.在所述压电元件20上方形成悬空的弹性导电体,所述弹性导电体的一端与所述导线电连接。

162.参考图18j,形成覆盖所述弹性导电体和所述第四牺牲层1711上的第五牺牲层1713,所述第五牺牲层1713还覆盖第二膜层第一部分。

163.在图18i所示的结构上沉积第五牺牲层1713,对第五牺牲层1713平坦化处理,第五牺牲层1713厚度可以为0.5um。

164.在所述第二膜层第一部分上形成第二膜层第二部分,所述第二膜层第一部分和第二膜层第二部分构成第二膜层。

165.可选的,形成所述第二膜层的第二部分1715的过程中,形成所述初始限位结构82的第三部分,所述初始限位结构82的第三部分位于初始限位结构82的第二部分上方,所述

初始限位结构82的第一部分、初始限位结构82的第二部分和初始限位结构82第三部分构成所述初始限位结构82。

166.参考图18k,形成贯穿第四牺牲层1711和第五牺牲层1713的第四开口1714,所述第四开口1714至少暴露出部分第二膜层的第一部分1708。

167.形成第四开口1714的过程中,还包括形成挡块开口1724和形成固定块开口1725。

168.在一实施例中,所述第四开口1714包围所述压电元件20的可动端。

169.对第五牺牲层1713进行图形化处理,图形化处过程中对第五牺牲层1713和第四牺牲层1711进行刻蚀,形成第四开口1714。

170.参考图18l,在所述第四开口1714内和第五牺牲层1713上形成初始第二结构层,图形化所述初始第二结构层,去除第五牺牲层1713表面的初始第二结构层,在所述第四开口1714内形成第二膜层的第二部分1715,且所述第二膜层的第二部分1715的顶面高于第五牺牲层1713的表面。

171.在所述挡块开口1724内形成挡块第二层,所述挡块第一层和挡块第二层构成挡块。

172.在固定块开口中形成固定块1726,转轴挡块1726可以将弹性导电体80与压电元件20的连接处连接更加牢固,在压电元件20和弹性导电体80翘曲过程中,避免弹性导电体80与压电元件20的连接处出现接触不良的问题。

173.可选的,所述第二膜层在压电元件20可动端沿垂直于固定端至可动端延伸方向上的两端具有挡块,所述挡块的延伸方向平行于压电元件20。

174.在图18k所示的结构上沉积结构层,对结构层进行图形化处理,从而形成第二膜层的第二部分1715,并形成初始限位结构82的第三部分。

175.在所述第二膜层上方形成第一膜层41,所述第一膜层41位于所述弹性导电体上方,且所述弹性导电体悬空于所述第一膜层41和压电元件20之间;

176.参考图18m,在所述第五牺牲层1713上形成第六牺牲层1716,所述第六牺牲层1716覆盖第二膜层;

177.在第五牺牲层1713上沉积第六牺牲层1716,刻蚀第二区域的所述第六牺牲层1716和第五牺牲层1713,形成第五开口1717、第六开口1718和第七开口1719,所述第五开口1717暴露出弹性导电体不与导线连接的另一端,所述第六开口1718暴露出部分第二膜层的第二部分1715表面,所述第七开口1719暴露出所述第二膜层的挡块的顶部。

178.参考图18o,形成覆盖所述第五开口1717内壁、第六开口1718内壁和第七开口1719内壁的隔离层1720,所述隔离层1720还覆盖第六牺牲层1716表面;去除部分第六开口1718底部的隔离层1720,暴露出弹性导电体表面。

179.在图18n所示的结构上沉积隔离层1720,隔离层1720的材料可以为sin,厚度可以为1um。并对隔离层1720进行图形化处理,将位于压电元件20固定端上的隔离层1720刻蚀掉,是压电元件20上的电极暴露处理,以便于后期布线。

180.参考图18p,在所述第六开口1718内和第七开口1719内形成电连接部44,所述电连接部44还位于第六开口1718和第七开口1719之间的第六牺牲层1716表面,使得第六开口1718内的电连接部44和第七开口1719内的电连接部44导通,所述第六开口1718底部的电连接部44与弹性导电体相连;第六开口1718的电连接部44与暴露出弹性导电体表面连接。

181.在第六开口1718内和第七开口1719内以及第六开口1718和第七开口1719之间的第六牺牲层1716表面通过rdl工艺形成电连接部44,电连接部44的材料可以为铜。

182.参考图18q,在所述第五开口1717内、第六牺牲层1716上和电连接部44上形成第一膜层41;去除部分第七开口1719底部的第一膜层41,暴露出第七开口1719底部的电连接部44。

183.所述第一膜层41具有第一区和第二区,在第二区的第一膜层41内形成贯穿第一膜层41的电连接部44,使得所述电连接部44与所述弹性导电体电连接。

184.在第五开口1717内、第六牺牲层1716上和电连接部44上沉积pi,对沉积的pi进行图形化,形成第一膜层41,第一膜层41材料并先仅限于pi。也可以使用干膜等材料。

185.参考图18r,在所述限位槽40第一区上形成连接层1721;将所述被移动元件30放置在连接层1721上;被移动元件30通过点胶与连接层1721连接。

186.所述连接层1721的材料包括干膜或者固化胶。

187.参考图18s,将所述被移动元件30与第二区的电连接部44电连接;

188.参考图18t,去除所述第一牺牲层1702、第二牺牲层1706、第三牺牲层1710、第四牺牲层1711、第五牺牲层1713和第六牺牲层1716。先将移动元件与第二区的电连接部44电连接再去除所述第一牺牲层1702、第二牺牲层1706、第三牺牲层1710、第四牺牲层1711、第五牺牲层1713和第六牺牲层1716,保确保被移动元件30与第二区的电连接部44的布线精度。

189.去除所述第一牺牲层1702、第二牺牲层1706、第三牺牲层1710、第四牺牲层1711、第五牺牲层1713和第六牺牲层1716为通过双氧水湿法释放第一牺牲层1702、第二牺牲层1706、第三牺牲层1710、第四牺牲层1711、第五牺牲层1713和第六牺牲层1716。

190.提供线路板10,所述第一外部信号连接端与所述第二外部信号连接端位于所述线路板10上;将所述基板背向被移动元件的一面放置到线路板上;将所述压电元件20中的电极与第一外部信号连接端电连接,将所述压电元件20固定端的导线与第二外部信号连接端电连接。本实施例中的第一牺牲层、第二牺牲层、第三牺牲层、第四牺牲层、第五牺牲层和第六牺牲层的材料可以为氧化硅,锗等,图形化为采用光刻、刻蚀等工艺从而使设计的图案固定在器件上。刻蚀包括干法刻蚀或湿法刻蚀。实施例中涉及的结构层,如第一结构层和第二结构层的材料可以为多晶硅、硅锗等成。

191.本实施先通过引线将电信号连接端与电连接部连接到一起,完成被移动元件30的布线后,再去除牺牲层,保证了布线的精度。本实施的制造方法在单个晶圆上完成。

192.显然,本领域的技术人员可以对发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1