基于SDK的热轧主轧线操作监控画面自动跟踪系统及其方法与流程

基于sdk的热轧主轧线操作监控画面自动跟踪系统及其方法

技术领域

1.本发明涉及热轧主轧线操作台工业电视监控领域,更具体地,涉及一种基于sdk的热轧主轧线操作监控画面自动跟踪系统及其控制方法。

背景技术:

2.在国内外钢铁企业中,热轧主轧生产线的生产操作人员集中在主操作台操作,现场通过工业电视监控作业线各部位的设备动作和生产过程。目前的工业电视采用是数字式摄像头,视频信号通过光纤进入视频控制主机,然后通过网络送到操作台。根据摄像头监控点的数量,操作台布置相应的工业电视屏幕,因为监控点比较多,所以一般采用大工业屏幕四分屏的方法显示监控画面。这样,通常操作台要悬挂安装5、6个42寸大屏幕,操作人员在生产时,一方面要低头留意操作面板和操作台上的hmi数据画面,一方面还要经常抬头去看悬挂在上面的工业电视屏。

3.这种方式不符合人体工学,容易增加操作人员的疲劳,此外,对于生产来说,节奏和效率也受到影响。

4.通过长期观察发现,操作人员在不同时刻关注的工业电视画面和生产的工序有关,对于热轧主轧线来说,生产监视分为四个区域:1、加热炉监视区域;2、粗轧监视区域;3、精轧监视区域;4、卷取监视区域。在每个监视区域,操作人员关注的画面是随着带钢头尾位置的改变而改变的,目前监视器的布置,罗列了各监视区域的每一个监视点的画面,并在各监视点架设大屏工业电视将每一个监视点画面全部显示给操作人员,由于大屏监视器安装位置较高,操作人员要不断抬头看不同的工业电视画面,同时操作人员还要不时地低头看布置在操作台上的hmi画面数据和控制操作台按钮及手柄,目前这种监视方式,严重加剧了操作人员操作的操作疲劳程度,对生产操作效率影响较大。

5.针对目前监控点较多,现有技术中有一种工业电视画面黑屏技术,然而,该技术无法解决操作人员经常抬头去看悬挂在上面的不同工业电视画面,也无法解决操作人员视觉和颈椎的疲劳痛苦,因此迫切需要开发一种工业电视画面和生产工序有关的专用技术来将操作人员在不同工序时关心的监控画面准确地自动推给操作人员,减轻低热轧主轧线操作人员监控工作的强度,实现工业电视画面显示的有效性。

技术实现要素:

6.为此,本发明设计了一种基于sdk的热轧主轧线操作监控画面自动跟踪的控制方案,通过l1中plc跟踪的带头带尾的位置,同时跟踪轧机的异常情况,自动切换工业电视画面,在操作台平视的位置,和hmi画面并排安装一个同样大小的自动跟踪工业电视屏,这个屏幕中只显示一副监控画面,而画面会根据需要自动切换。

7.本发明设置一种基于视频控制系统sdk的热轧主轧线操作监视画面的全自动跟踪系统,该全自动跟踪系统能够自动跟踪带头带尾的位置,同时跟踪轧机的异常情况,自动切换工业电视画面平视布置在操作台前,降低操作人员疲劳度,提高生产操作效率。

8.根据本发明的一个方面,提供一种基于sdk的热轧主轧线操作监控画面自动跟踪系统,包括:带钢信息跟踪单元、工业电视单元、和画面选择单元,所述带钢信息跟踪单元包括热轧主轧线l2计算机和多个l1控制plc,所述多个l1控制plc分别对应于加热炉监视区域、粗轧监视区域、精轧监视区域、以及卷取监视区域,所述l2计算机将带钢信息下发给各监视区域的l1控制plc,所述带钢信息包括异常检测信息和带钢跟踪信息;所述工业电视单元包括多个摄像头、视频监控主机、机顶盒、和监视器,所述视频监控主机设置有sdk接口;所述画面选择单元根据各个l1控制plc的画面选择指令执行自动切换,使所述监视器上只显示多幅监控画面中的一幅画面。

9.所述带钢信息跟踪单元包括多个传感器,用于检测设备异常和生产异常情况并将异常信息发送给热轧主轧线l2计算机;

10.所述带钢信息跟踪单元还包括设置在加热炉监视区域、粗轧监视区域、精轧监视区域、以及卷取监视区域的不同位置上的位置传感器和速度检测编码器,l2计算机将带钢跟踪信息下发给各区域的l1控制plc,各监视区域的l1控制plc根据位置传感器和速度检测编码器的数据自动计算带钢的带头位置和带钢长度,根据带钢的带头位置和带钢长度,实现对带钢在加热炉监视区域、粗轧监视区域、精轧监视区域、以及卷取监视区域的全产线跟踪,同时各区域的l1控制plc根据l2计算机下发的异常信息优先选择异常点监控画面并发送画面选择指令;

11.带钢信息跟踪单元根据异常监控信息和带头/带尾位置信息,确定并发送对带钢执行监控的画面选择指令;

12.所述带钢信息跟踪单元还包括设置在加热炉监视区域、粗轧监视区域、精轧监视区域、以及卷取监视区域的不同位置上的位置传感器和速度检测编码器,主轧线l2计算机将带钢跟踪信息下发给各区域的l1控制plc,各区域的l1控制plc根据位置传感器和速度检测编码器的数据自动计算带钢的带头位置和带钢长度,根据带钢的带头位置和带钢长度,实现对带钢在加热炉监视区域、粗轧监视区域、精轧监视区域、以及卷取监视区域的全产线跟踪,同时各区域的l1控制plc根据异常信息优先选择异常点监控画面并发送画面选择指令;

13.带钢信息跟踪单元根据异常监控信息和带头/带尾位置信息,确定并发送对带钢执行监控的画面选择指令。

14.所述多个摄像头通过光纤连接所述视频监控主机,所述视频监控主机通过以太网线连接所述机顶盒,所述机顶盒通过hdmi视频线连接所述监视器。

15.所述l2计算机通过以太网线连接l1控制plc,所述l1控制plc通过以太网线连接机顶盒。

16.l2计算机与l1控制plc之间,l1控制plc与机顶盒之间、视频监控主机与机顶盒之间还可通过5g通讯传输方式进行连接。

17.设置在加热炉监视区域、粗轧监视区域、精轧监视区域、以及卷取监视区域的摄像头为36,每个区域对应设置9个。

18.所述监视器安装在操作台上与hmi画面并排的位置处。

19.根据本发明的另一方面,提供一种基于sdk的热轧主轧线操作监控画面自动跟踪系统的控制方法,所述多个摄像头分别设置在热轧主轧线上加热炉监视区域、粗轧监视区

域、精轧监视区域、以及卷取监视区域的不同位置上,对应于热轧主轧线的不同工序位置,所述方法包括以下步骤:

20.根据摄像头的分布位置,给监视器上显示的电视画面编排画面编号;

21.各区域的l1控制plc根据l2计算机下发的异常信息,确定是否切换到异常点的视频监控画面;

22.如存在异常,根据异常信息确定所要显示的画面编号;

23.如正常,l1控制plc根据l2计算机下发的带钢跟踪信息,计算带钢头部/尾部位置;

24.根据带钢头部/尾部位置,确定所要显示的画面编号;

25.l1控制plc通过以太网将所述画面编号发送给机顶盒;

26.机顶盒选择要显示的画面通过hdmi视频线将视频信号发送到监视器;

27.监视器在屏幕上显示对应于画面编号的电视画面。

28.控制方法还包括确定是否进行自动跟踪画面的步骤,如果否,则执行人工选择画面编号。

29.所述画面编号为1至36个,分别与设置在加热炉监视区域、粗轧监视区域、精轧监视区域、以及卷取监视区域上的36个摄像头相对应。

30.根据本发明的基于sdk的热轧主轧线操作监控画面自动跟踪系统及其控制方法能够产生以下有益技术效果:

31.1、自动跟踪热轧主轧线带钢位置和视频画面

32.在热轧主轧线轧制过程中,分四个区域自动跟踪工业电视屏自动切换的画面;通过自动跟踪的带钢位置,系统会根据生产进度实时将所需的监控画面推送给操作人员,大大降低了操作人员频繁抬头低头的疲劳度,有效地提高了操作人员的劳动强度。

33.2、简化现场设备配置,取消大量现场显示器

34.大幅减少现场操作台工业电视的配置,热轧主轧线现场操作室的跟踪设备设置更加简洁,减少现场施工工作量,并大幅降低大量设备投资成本。

35.3、智能化切换至异常点的视频监控画面

36.在各区域的控制plc检测到热轧主轧线的生产和设备异常时,基于视频控制系统sdk的热轧主轧线操作监视画面的全自动跟踪系统会自动优先选择异常点的视频监控画面。

37.4、保留手动监视画面切换功能

38.操作人员可以根据需要,通过手工切换至现场监控摄像头中的任意一个视频画面,操作方便。

附图说明

39.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显。

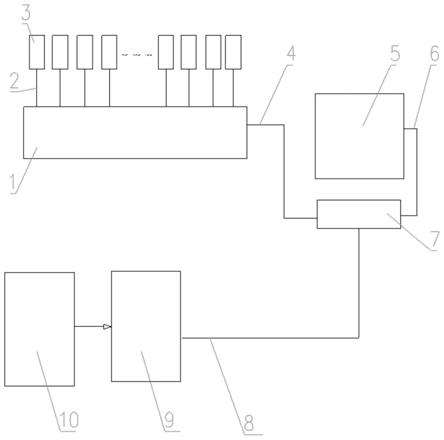

40.图1是根据本发明的基于sdk的热轧主轧线操作监控画面自动跟踪系统架构图,图中,1、视频控制器主机;2、连接光纤;3、数字摄像机;4、以太网线;5、监视器;6、hdmi视频线;7、视频机顶盒;8、以太网线;9、l1控制plc;10、l2计算机。

41.图2是根据本发明的基于sdk的热轧主轧线操作监控画面自动跟踪方法的控制流

程图。

具体实施方式

42.以下结合说明书附图对本发明的技术方案进行具体说明。

43.以下在具体实施方式中详细叙述本发明的详细特征以及优点,其内容足以使任何本领域技术人员了解本发明的技术内容并据以实施,且根据本说明书所揭露的说明书、权利要求及附图,本领域技术人员可轻易地理解本发明相关的目的及优点。

44.根据本发明的基于视频控制系统sdk的热轧主轧线操作监视画面的全自动跟踪系统由带钢信息跟踪单元、工业电视单元和画面选择单元三部分组成,所述带钢信息跟踪单元为l1控制plc和工业电视单元为热轧主轧线原有的功能,所述画面选择单元通过跟踪带钢信息跟踪单元的带钢信息,计算出当前应该显示的摄像头画面信息,并将该画面选择信息的传输给工业电视单元,所述带钢信息是包含带钢跟踪和异常检测两部分;所述画面选择单元是通过视频控制系统sdk开发的视频画面选择指令,通过以太网将控制plc的画面选择指令发送给机顶盒选择要显示输出的画面。

45.所述带钢信息跟踪单元,由主轧线l2计算机将带钢跟踪信息下发给各区域的控制plc,各区域控制plc即可计算出各自区域的带钢位置,并通过带钢位置信息计算出带钢处于哪一个监控摄像头的监控范围内,依此信息通过视频控制系统sdk接口输出画面选择指令,通过以太网发送给机顶盒显示输出所选画面。同时,各区域的控制plc也在通过产线设备原有的电流、电压、加速度检测等各类传感器,监控各自区域的生产和设备异常情况,如果出现生产和设备异常情况,各区域控制plc优先选择异常点工业监控画面,通过以太网发送给工业电视单元。

46.所述工业电视单元由若干个数字式摄像头、视频控制主机和机顶盒监视器组成,若干个固定安装在热轧主轧线不同位置的数字式摄像头捕捉到画面信息后通过光纤传输到视频控制主机,视频控制主机处理图像信号后,以服务器形式对客户端发送视频信号,机顶盒作为视频控制主机的网络客户端通过以太网从视频控制主机获取视频画面,并通过hdmi视频线传输给监视器显示。机顶盒不仅可以传输画面,而且设有数字量输入点,通过给数字量输入发送不同的信号,机顶盒即可选择显示不同的视频画面。

47.所述画面选择单元的工作原理是利用机顶盒的视频控制系统sdk开发工具,将控制plc计算出的画面号直接通过以太网发送给机顶盒,以实现机顶盒对画面的选择和切换

48.上述以太网线信息传输方式还可以通过5g通讯传输方式来实现,只要摄像头、视频控制主机和l1控制plc增加5g模块即可实现。

49.如图1所示,根据本发明的基于sdk的热轧主轧线操作监控画面自动跟踪系统包括:视频监控主机1;多个数字摄像机3、l2计算机10、l1控制plc 9、机顶盒7、监视器5。数字摄像机与视频监控主机之间通过光纤2连接;l2计算机与l1控制plc 11之间、视频监控主机与机顶盒之间、以及l1控制plc与机顶盒之间通过以太网线连接;机顶盒与监视器之间通过hdmi视频线连接。?

50.所述热轧主轧线l2计算机将带钢信息下发给各监视区域的l1控制plc,所述带钢信息包括异常检测信息和带钢跟踪信息。

51.各监视区域的l1控制plc根据位置传感器和速度检测编码器的数据自动计算带钢

的带头位置和带钢长度,根据带钢的带头位置和带钢长度,实现对带钢在加热炉监视区域、粗轧监视区域、精轧监视区域、以及卷取监视区域的全产线跟踪,同时各监视区域的l1控制plc根据主轧线l2计算机下发的异常信息优先选择异常点监控画面,切换到异常点的视频监控画面。

52.所述多个摄像头通过光纤连接所述视频监控主机,所述视频监控主机通过以太网线连接所述机顶盒,所述机顶盒通过hdmi视频线连接所述监视器。

53.所述画面选择单元根据各个l1控制plc的画面选择指令执行自动切换,使所述监视器上只显示多幅监控画面中的一幅画面。

54.所述l1控制plc通过以太网线连接网络继电器,所述网络继电器通过di/do线连接机顶盒,所述网络继电器将将来自l1控制plc的画面选择指令转换为数字量输出信号,通过di/do线输出到机顶盒,机顶盒根据数字量输出信号执行自动切换,在所述监视器上显示所述画面选择指令所选的画面。

55.设置在加热炉监视区域、粗轧监视区域、精轧监视区域、以及卷取监视区域的摄像头为36,每个区域对应设置9个。

56.所述监视器安装在操作台上与hmi画面并排的位置处。

57.图2示出本发明的基于sdk的热轧主轧线操作监控画面自动跟踪系统的控制方法流程图。

58.如图2所示,基于sdk的热轧主轧线操作监控画面自动跟踪系统的控制方法包括以下步骤:

59.首先,确定是否进行自动跟踪画面的步骤,如果否,则执行人工选择画面编号,如是,执行自动跟踪画面程序;

60.然后,根据l2计算机下发的异常信息,确定是否切换到异常点的视频监控画面;如异常,根据异常信息确定所要显示的画面编号;如正常,根据l2计算机下发的带钢跟踪信息,计算带钢头部/尾部位置;

61.根据带钢头部/尾部位置,确定所要显示的画面编号;

62.l1控制plc通过以太网将所述画面编号发送给网络继电器;

63.网络继电器将将该画面编号转化为对应的继电器输出信号并输出到机顶盒;

64.机顶盒将继电器输出信号接入视频监控主机,视频监控主机向机顶盒发送对应于所述画面编号的视频信号;

65.机顶盒通过hdmi视频线将视频信号发送到监视器;

66.监视器在屏幕上显示对应于画面编号的电视画面。

67.根据本发明的一实施例,热轧主轧线中从加热炉区域到卷取区域共设置36个工业电视监控点,与这36个工业电视监控点对应的视频画面有36幅,分别计算出这36幅画面中带钢位置的对应区域线位置,制定了以下方案:1、分成加热炉监视、粗轧监视、精轧监视、卷取监视四个区域;2、在热轧主线生产时,热轧主轧线操作监视画面的全自动跟踪系统根据带钢在四个区域中的位置,计算出四个区域中的监视视频画面编号发送给四个区域的工业电视单元;3、四个区域的操作人员也可以通过手工改变切换四个区域中监控画面中的任意一幅。

68.具体的控制的方案为:

69.1、给36幅画面编号,并计算出每幅画面覆盖的空间位置;

70.2、plc根据l2下发的带钢跟踪信息,计算并输出带钢位置信息,根据位置信息计算出所要显示的画面号;

71.3、plc通过以太网,将画面号发送给机顶盒;

72.4、网络继电器将从以太网来的画面编号转化为对应的继电器输出;

73.5、机顶盒选择要显示的画面通过hdmi视频线将画面送给自动跟踪工业电视屏。

74.如上所述,根据本发明的基于sdk的热轧主轧线操作监控画面自动跟踪系统及其控制方法能够产生以下有益技术效果:

75.1、自动跟踪热轧主轧线带钢位置和视频画面

76.在热轧主轧线轧制过程中,分四个区域自动跟踪工业电视屏自动切换的画面;通过自动跟踪的带钢位置,系统会根据生产进度实时将所需的监控画面推送给操作人员,大大降低了操作人员频繁抬头低头的疲劳度,有效地提高了操作人员的劳动强度。

77.2、简化现场设备配置,取消大量现场显示器

78.大幅减少现场操作台工业电视的配置,热轧主轧线现场操作室的跟踪设备设置更加简洁,减少现场施工工作量,并大幅降低大量设备投资成本。

79.3、智能化切换至异常点的视频监控画面

80.在各区域的控制plc检测到热轧主轧线的生产和设备异常时,基于视频控制系统sdk的热轧主轧线操作监视画面的全自动跟踪系统会自动优先选择异常点的视频监控画面。

81.4、保留手动监视画面切换功能

82.操作人员可以根据需要,通过手工切换至现场监控摄像头中的任意一个视频画面,操作方便。

83.目前,工业电视监控系统都采用了数字式服务器/客户端方式,自动跟踪工业电视屏控制方法在此类型的工业控制系统上都可以推广,虽然此发明的控制方法对于传统的模拟式工业电视系统无法推广,但模拟系统目前已经淘汰,新系统都采用数字式,推广前景非常好。

84.最后,需要指出的是,虽然本发明已参照当前的具体实施例来描述,但是本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,在不脱离本发明构思的前提下还可以作出各种等效的变化或替换,因此,只要在本发明的实质精神范围内对上述实施例的变化、变型都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1