一种可膨胀声学增强件及其制作方法与应用与流程

1.本发明涉及一种可膨胀声学增强件及其制作方法与应用,属于电声产品技术领域。

背景技术:

2.欧洲专利ep2424270公开了一种利用沸石材料虚拟增大扬声器后腔的技术,其通过在扬声器腔体中布置例如沸石、活性炭等具有气体吸脱附能力的声学增强材料,使扬声器的性能在腔体容积不变的情况下,达到如同腔体容积扩大为原本的数倍时的性能。

3.近年来,该技术已广泛应用于智能手机、平板电脑、轻薄笔记本电脑等设备的扬声器中,使其在体积空间受限的情况下能达到更优良的声音性能。

4.目前,声学增强材料多以直径在100-600微米的颗粒微球形式出现,将所述颗粒微球应用于微型扬声器的背腔中,可以达到降低最低共振频率,增强低频灵敏度,提升扬声器低频性能的效果。但是,颗粒型声学增强材料在应用的过程中,曾被报告出现颗粒破碎、粉末脱落、碰撞杂音等问题,该问题在低温环境中尤其明显,该类问题产生的原因包括:

5.声学增强材料颗粒的形态以及灌装技术的限制,具体而言,声学增强材料颗粒在扬声器腔体空间中难以达到100%全部灌满,即会有空余空间供腔体中的声学增强材料颗粒自由运动;另,扬声器工作时,振膜推动气流,气流又推动声学增强材料颗粒,使声学增强材料颗粒发生振动,导致声学增强材料颗粒彼此间,以及声学增强材料颗粒与扬声器外壳间发生碰撞,从而导致上述情况的发生。

6.此外,由于目前消费者对电子设备声音性能需求的提升,扬声器设计要求更低的f0值,且趋向于通过增大振幅的方法提高声音性能,但其负面影响包括扬声器工作温度的升高等,而现有的声学增强材料颗粒通常具有较低的导热效率,不利于扬声器的散热。

7.对此,中国专利cn111163392a通过将可膨胀微球与声学增强材料颗粒简单混合后装填于扬声器中,以达到固定声学增强材料颗粒的目的。但该技术方案存在以下缺点:该现有技术仅将声学增强材料颗粒与可膨胀微球材料进行简单混合,在实际的大批量生产应用中,常容易出现在灌装完成后,单个微型扬声器中灌装的可膨胀微球材料与声学增强材料颗粒的比例与大批量混合时的目标比例不一致,导致同批次扬声器的声学性能均一性差,无法真正实现可靠大批量工业化生产。中国专利cn111534017a在上述方案的基础上做出改进,将可发性材料件与声学调节材料颗粒一一粘接,以实现声学调节材料颗粒碰撞缓冲的目的。但该技术方案仍然存在以下缺点:为了实现有效的碰撞缓冲,同等可灌装空间中,能灌装的声学调节材料体积明显下降,且为了实现有效粘接,声学调节材料颗粒需要损失一定量的表面积,这使得空气可进入声学调节材料颗粒的通道数量降低,以上两点均使得装配该件的扬声器相较装配传统声学调节材料的扬声器声学性能降低;且传统声学调节材料颗粒的尺寸为微米级别,该技术方案同样无法实现可靠大批量工业化生产。

8.因此,提供一种新型的可膨胀声学增强件及其制作方法与应用已经成为本领域亟需解决的技术问题。

技术实现要素:

9.为了解决上述的缺点和不足,本发明的一个目的在于提供一种可膨胀声学增强件。

10.本发明的另一个目的还在于提供以上所述可膨胀声学增强件的制作方法。

11.本发明的又一个目的还在于提供一种包括以上所述可膨胀声学增强件的扬声器。

12.本发明的再一个目的还在于提供以上所述的可膨胀声学增强件的装配方法。

13.本发明的最后一个目的还在于提供一种电子设备,其中,所述电子设备的扬声器后腔中装配有以上所述的可膨胀声学增强件。

14.为了实现以上目的,一方面,本发明提供了一种可膨胀声学增强件,其中,在施加一个或多个膨胀触发的条件时,所述可膨胀声学增强件的表观体积增加,内部孔隙体积增大。

15.作为本发明以上所述可膨胀声学增强件的一具体实施方式,其中,所述可膨胀声学增强件包括可膨胀声学增强颗粒、可膨胀声学增强片及可膨胀声学增强涂层中的一种或几种的组合。

16.作为本发明以上所述可膨胀声学增强件的一具体实施方式,其中,所述可膨胀声学增强件内部与外部性质均一,不分层。

17.作为本发明以上所述可膨胀声学增强件的一具体实施方式,其中,施加所述一个或多个膨胀触发条件后,所述可膨胀声学增强件的表观体积为其于尚未被施加膨胀触发条件时的表观体积的100-150%。

18.作为本发明以上所述可膨胀声学增强件的一具体实施方式,其中,所述膨胀触发的条件包括机械力、温度、湿度、声波、光照、电流、磁场力、化学氛围及气压中的一种或几种的组合。

19.作为本发明以上所述可膨胀声学增强件的一具体实施方式,其中,初始状态时,所述可膨胀声学增强颗粒的直径在50-900μm之间,所述可膨胀声学增强片的厚度在50-900μm之间。

20.作为本发明以上所述可膨胀声学增强件的一具体实施方式,其中,所述可膨胀声学增强件是将用于制备所述可膨胀声学增强件的原料与溶剂混合配制得到可膨胀声学增强浆液后再对所述浆液进行成型后制得;

21.其中,所述原料包括气体吸附材料、粘结剂及可膨胀材料,以所述气体吸附材料的总重量为100%计,所述可膨胀材料的用量为0.1-10%,所述粘结剂的用量为1-10%;

22.或者所述原料包括气体吸附材料及可膨胀粘结剂,以所述气体吸附材料的总重量为100%计,所述可膨胀粘结剂的用量为0.5-10%;

23.其中,粘结剂及可膨胀粘结剂的用量均以粘结剂及可膨胀粘结剂中的固体组分的用量计。

24.作为本发明以上所述可膨胀声学增强件的一具体实施方式,其中,所述原料还包括气体吸附材料、粘结剂及可膨胀粘结剂。

25.作为本发明以上所述可膨胀声学增强件的一具体实施方式,其中,所述气体吸附材料包括分子筛、活性炭、多孔金属氧化物及多孔金属有机框架中的一种或几种的组合。

26.作为本发明以上所述可膨胀声学增强件的一具体实施方式,其中,所述分子筛例

如可以为沸石分子筛粉料。

27.作为本发明以上所述可膨胀声学增强件的一具体实施方式,其中,所述粘结剂包括聚丙烯酸酯悬浮液、聚苯乙烯醋酸悬浮液、聚乙烯醋酸悬浮液、聚苯乙烯丙烯酸酯悬浮液及聚丁二烯橡胶悬浮液中的一种或几种的组合。

28.作为本发明以上所述可膨胀声学增强件的一具体实施方式,其中,所述可膨胀材料包括可膨胀微球、可膨胀石墨、发泡材料中的一种或几种的组合。

29.作为本发明以上所述可膨胀声学增强件的一具体实施方式,其中,所述发泡材料包括但不限于发泡橡胶、发泡塑料等一种或多种的组合。

30.作为本发明以上所述可膨胀声学增强件的一具体实施方式,其中,所述可膨胀微球包括丙烯酸酯类、聚氨酯类、聚苯乙烯类、聚乙烯类、三聚氰胺类微球中的一种或几种的组合。

31.作为本发明以上所述可膨胀声学增强件的一具体实施方式,其中,所述可膨胀微球的直径在0.1-40μm之间。

32.作为本发明以上所述可膨胀声学增强件的一具体实施方式,其中,所述可膨胀粘结剂包括聚氨酯类及酚醛树脂类粘结剂中的一种或几种的组合。

33.本发明中,所述“可膨胀”是指于施加触发条件时,例如加热,材料可发生表观体积变大的性能,其中,所述“可膨胀”包括仅发生物理变化的膨胀以及发生化学变化的发泡(即“可发”)。

34.另一方面,本发明还提供了以上所述可膨胀声学增强件的制作方法,其中,所述制作方法包括:

35.将用于制备所述可膨胀声学增强件的原料与溶剂充分混合,得到可膨胀声学增强浆液;

36.再对所述可膨胀声学增强浆液进行成型后制得所述可膨胀声学增强件。

37.又一方面,本发明还提供了一种包括以上所述的可膨胀声学增强件的扬声器,所述扬声器包括一个或多个声学传感器、一个或多个外壳、一个或多个可膨胀声学增强件,所述一个或多个声学传感器与所述一个或多个外壳组合形成所述扬声器后腔,所述一个或多个可膨胀声学增强件被限定在所述扬声器后腔中。

38.再一方面,本发明还提供了以上所述的可膨胀声学增强件的装配方法,其中,将所述一个或多个可膨胀声学增强件装配在特定容器中,达到装配初始状态,施加一个或多个膨胀触发条件,使得所述一个或多个可膨胀声学增强件的表观体积达到目标值,所述一个或多个可膨胀声学增强件达到装配完成状态。

39.作为本发明以上所述可膨胀声学增强件的装配方法的一具体实施方式,其中,所述特定容器是扬声器后腔。

40.作为本发明以上所述可膨胀声学增强件的装配方法的一具体实施方式,其中,所述特定容器是用于包裹所述可膨胀声学增强件的包装。

41.作为本发明以上所述可膨胀声学增强件的装配方法的一具体实施方式,其中,所述可膨胀声学增强件的表观体积目标值为其于尚未被施加膨胀触发条件时的表观体积的100-150%。

42.其中,将可膨胀声学增强颗粒、可膨胀声学增强片中的任一种及可膨胀声学增强

颗粒、可膨胀声学增强片、可膨胀声学增强涂层中的任意两种或者三种填充和/或装配到扬声器后腔,在被施加膨胀触发后该些可膨胀声学增强件发生膨胀,表观体积增大后,其恰好填满电子设备扬声器后腔特定空间。

43.最后,本发明还提供了一种电子设备,其中,所述电子设备的扬声器后腔中装配有以上所述的可膨胀声学增强件。

44.作为本发明以上所述电子设备的一具体实施方式,其中,所述电子设备包括但不限于智能手机、tws耳机、头戴式耳机、智能眼镜、智能手表、平板电脑或轻薄笔记本电脑等。

45.本发明中,将所述的可膨胀声学增强件应用于扬声器,针对可膨胀声学增强件进行膨胀触发处理,使可膨胀声学增强件的表观体积变大,内部孔隙体积增大,使得装配可膨胀声学增强件的扬声器声学性能提高,同时使可膨胀声学增强件与可膨胀声学增强件之间、可膨胀声学增强件与扬声器特定空间的腔体壁之间形成挤压,从而固定可膨胀声学增强件,达到消除扬声器使用过程中的杂音并防止声学增强件碰撞破碎落粉,提升声学增强件使用寿命的效果。

46.其次,较常规声学增强材料,本发明所提供的可膨胀声学增强件在装配完成后(即表观体积增大后),其内部所含孔道的孔径数值也相应地增大,可膨胀声学增强件整体结构中的孔隙体积增加,使得所述可膨胀声学增强件的整体性能得以提升,装配有该可膨胀声学增强件的扬声器的f0值降低更为显著。

47.再次,于固定容积的扬声器后腔特定空间(如图1中的腔体150)内,可膨胀声学增强件发生膨胀表观体积增大后,由于可膨胀声学增强件间的挤压,使其相互之间的接触面积变大,接触更为紧密,使得热量可以在所述可膨胀声学增强件、扬声器腔体壁之间高效传导,充分提高了扬声器内部热量散热效率。

附图说明

48.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

49.图1为一种扬声器的结构示意图。

50.图2a及图2b为填充有一种可膨胀声学增强颗粒的腔体剖面示意图。

51.图3a及图3b为填充有一种可膨胀声学增强片的腔体剖面示意图。

52.图4a及图4b为装配有一种可膨胀声学增强涂层的腔体剖面示意图。

53.图5为可膨胀声学材料制备流程的示意图。

54.图6为本发明实施例1制备得到的可膨胀声学增强颗粒截面的扫描电子显微图。

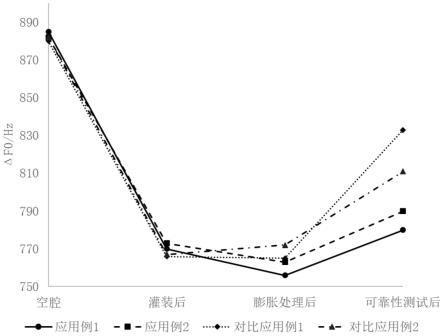

55.图7为本发明测试例2中对应用例1-2、对比应用例1-2中制得的扬声器分别进行高温高湿上电可靠性测试所得到的测试结果图。

具体实施方式

56.本文所公开的“范围”以下限和上限的形式给出。可以分别为一个或多个下限,和一个或多个上限。给定的范围是通过选定一个下限和一个上限进行限定的。选定的下限和

上限限定了特别范围的边界。所有以这种方式进行限定的范围是可组合的,即任何下限可以与任何上限组合形成一个范围。例如,针对特定参数列出了60-120和80-110的范围,理解为60-110和80-120的范围也是可以预料到的。此外,如果列出的最小范围值为1和2,列出的最大范围值为3,4和5,则下面的范围可全部预料到:1-3、1-4、1-5、2-3、2-4和2-5。

57.在本发明中,除非有其他说明,数值范围“a-b”表示a到b之间的任意实数组合的缩略表示,其中a和b都是实数。例如数值范围“0-5”表示本文中已经全部列出了“0-5”之间的全部实数,“0-5”只是这些数值组合的缩略表示。

58.在本发明中,如果没有特别的说明,本文所提到的所有实施方式以及优选实施方式可以相互组合形成新的技术方案。

59.在本发明中,如果没有特别的说明,本文所提到的所有技术特征以及优选特征可以相互组合形成新的技术方案。

60.在本发明中,如果没有特别的说明,本文所提到的“包括”表示开放式,也可以是封闭式。例如,所述“包括”可以表示还可以包含没有列出的其他材料和/或元件,也可以仅包括列出的材料和/或元件。

61.为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现结合以下具体实施例对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

62.图1为一种扬声器的结构示意图。在一些实施例中,扬声器100包括一个声学传感器110,一个上扬声器外壳120,一个下扬声器外壳130。声学传感器110用于实现电能与声能转换。声学传感器110固定连接在上扬声器外壳120的开口处,可以实现声学传感器110与外部空间的声音传播,连接方式包括但不限于粘接、紧固件连接、插接等形式。上扬声器外壳120包括一个开口,上扬声器外壳120与下扬声器外壳130之间固定连接,连接方式包括但不限于粘接、紧固件连接、插接等形式。声学传感器110、上扬声器外壳120及下扬声器外壳130合围形成扬声器100的后腔。

63.在一些实施例中,扬声器100还包括一个声学透明组件140。声学透明组件140的声阻低,且不影响后腔中的气体流动。在一些实施例中,声学透明组件140可以为布网、金属网、塑料网等一种或几种的组合。声学透明组件140装配在扬声100的后腔中。在一些实施例中,声学透明组件140分别与上扬声器外壳120及下扬声器外壳130固定连接,并形成腔体150。在一些实施例中,声学透明组件140可仅与上扬声器外壳120或下扬声器外壳130固定连接,并形成腔体150。在一些实施例中,声学透明组件140可为三维立体结构,直接形成腔体150。声学透明组件140允许腔体150和扬声器100后腔其余部分之间的气体流动。在一些实施例中,腔体150内可以填充可膨胀声学增强件。可膨胀声学增强件通过吸附气体使得扬声器100的f0值降低,低音表现更佳。在一些实施例中,可膨胀声学增强件可以为可膨胀声学增强颗粒、可膨胀声学增强片、可膨胀声学增强涂层等一种或多种的组合。在扬声器100处于扬声器常规工况条件下时,声学透明组件140可以将可膨胀声学增强件限定在腔体150中。

64.图2a及图2b为填充有一种可膨胀声学增强颗粒的腔体剖面示意图。图2a展示了一种可膨胀声学增强颗粒210在腔体150中的装填初始状态。图2b展示了可膨胀声学增强颗粒210在腔体150中的装填完成状态。

65.在一些实施例中,腔体150的至少一个侧壁是多孔结构,该侧壁允许腔体150与扬声器100后腔其余部分之间有气体流动。在一些实施例中,腔体150填充有多个可膨胀声学增强颗粒210。可膨胀声学增强颗粒210是具有吸附特性的多孔结构,可以容易地吸脱附气体分子。可膨胀声学增强颗粒210在腔体150中的填充量为65%-95%。可膨胀声学增强颗粒210填充入腔体150后,装填有可膨胀声学增强颗粒210的腔体150被施加一个或多个膨胀触发条件。可膨胀声学增强颗粒210在装填初始状态下的颗粒直径为50-900μm,颗粒直径可以依据应用场景和需求选择。膨胀触发条件包括但不限于机械力、温度、湿度、声波、光照、电流、磁场力、化学氛围、气压等一种或多种的组合。在一些实施例中,在施加一个或多个膨胀触发条件时,可膨胀声学增强颗粒210的表观体积增大到一特定值就不再变化,此时可膨胀声学颗粒210达到装配完成状态,一个或多个触发条件可以持续存在。在一些实施例中,当可膨胀声学增强颗粒210的表观体积膨胀到一个特定值时,将前述一个或多个膨胀触发条件撤除。在一些实施例中,当可膨胀声学增强颗粒210的表观体积膨胀到其初始状态,即其于尚未被施加膨胀触发条件时的表观体积的105%时,将前述一个或多个膨胀触发条件撤除。在一些实施例中,当可膨胀声学增强颗粒210的表观体积膨胀到其初始状态,即其于尚未被施加膨胀触发条件时的表观体积的110%时,将前述一个或多个膨胀触发条件撤除。在一些实施例中,当可膨胀声学增强颗粒210的表观体积膨胀到其装填初始状态,即其于尚未被施加膨胀触发条件时的表观体积的125%时,将前述一个或多个膨胀触发条件撤除。在一些实施例中,当可膨胀声学增强颗粒210的表观体积膨胀到其初始状态,即其于尚未被施加膨胀触发条件时的表观体积的135%时,将前述一个或多个膨胀触发条件撤除。在一些实施例中,当可膨胀声学增强颗粒210的表观体积膨胀到其装填初始状态,即其于尚未被施加膨胀触发条件时的表观体积的145%时,将前述一个或多个膨胀触发条件撤除。在一些实施例中,当可膨胀声学增强颗粒210的表观体积膨胀到其装填初始状态,即其于尚未被施加膨胀触发条件时的表观体积的150%时,将前述一个或多个膨胀触发条件撤除。在一些实施例中,一个或多个膨胀触发条件撤除后,可膨胀声学增强颗粒210即刻达到装填完成状态。在一些实施例中,一个或多个膨胀触发条件撤除后,可膨胀声学增强颗粒210需要经历一个稳定期以达到装填完成状态。

66.腔体150中装填完成的可膨胀声学增强颗粒210彼此之间施加机械力,有效减少甚至消除了可膨胀声学增强颗粒210在腔体150中的位置移动,从而有效降低甚至消除了可膨胀声学增强颗粒210彼此之间的碰撞,充分提高了可膨胀声学增强颗粒210的使用寿命。此外,可膨胀声学增强颗粒210相较常规声学增强颗粒,颗粒内部孔隙尺寸与体积增大。在装配同等数量的可膨胀声学增强颗粒与常规声学增强颗粒的前提下,装配完成状态下的可膨胀声学增强颗粒的气体吸附性能较常规声学增强颗粒更佳,进而使得扬声器的声学性能更佳。

67.图3a及图3b为填充有一种可膨胀声学增强片的腔体剖面示意图。图3a展示了一种可膨胀声学增强片310在腔体150中的装填初始状态。图3b展示了可膨胀声学增强片310在腔体150中的装填完成状态。

68.在一些实施例中,腔体150的至少一个侧壁是多孔结构,该侧壁允许腔体150与扬声器100后腔其余部分之间有气体流动。在一些实施例中,腔体150填充有多个可膨胀声学增强片310。可膨胀声学增强片310是具有吸附特性的多孔结构,可以容易地吸脱附气体分

子。可膨胀声学增强片310在腔体150中的填充量为75%-95%。可膨胀声学增强片310填充入腔体150后,装填有可膨胀声学增强片310的腔体150被施加一个或多个膨胀触发条件。可膨胀声学增强片310在装填初始状态下的片层厚度为50-900μm,片层厚度可以依据应用场景和需求选择。膨胀触发条件包括但不限于机械力、温度、湿度、声波、光照、电流、磁场力、化学氛围、气压等一种或多种的组合。在一些实施例中,在施加一个或多个膨胀触发条件时,可膨胀声学增强片310的表观体积增大到一特定值就不再变化,此时可膨胀声学片310达到装配完成状态,一个或多个触发条件可以持续存在。在一些实施例中,当可膨胀声学增强片310的表观体积膨胀到一个特定值时,将前述一个或多个膨胀触发条件撤除。在一些实施例中,当可膨胀声学增强片310的表观体积膨胀到其初始状态,即其于尚未被施加膨胀触发条件时的表观体积的105%时,将前述一个或多个膨胀触发条件撤除。在一些实施例中,当可膨胀声学增强片310的表观体积膨胀到其初始状态,即其于尚未被施加膨胀触发条件时的表观体积的110%时,将前述一个或多个膨胀触发条件撤除。在一些实施例中,当可膨胀声学增强片310的表观体积膨胀到其装填初始状态,即其于尚未被施加膨胀触发条件时的表观体积的125%时,将前述一个或多个膨胀触发条件撤除。在一些实施例中,当可膨胀声学增强片310的表观体积膨胀到其初始状态,即其于尚未被施加膨胀触发条件时的表观体积的135%时,将前述一个或多个膨胀触发条件撤除。在一些实施例中,当可膨胀声学增强片310的表观体积膨胀到其初始状态,即其于尚未被施加膨胀触发条件时的表观体积的145%时,将前述一个或多个膨胀触发条件撤除。在一些实施例中,当可膨胀声学增强片310的表观体积膨胀到其初始状态,即其于尚未被施加膨胀触发条件时的表观体积的150%时,将前述一个或多个膨胀触发条件撤除。在一些实施例中,一个或多个膨胀触发条件撤除后,可膨胀声学增强片310即刻达到装配完成状态。在一些实施例中,一个或多个膨胀触发条件撤除后,可膨胀声学增强片310需要经历一个稳定期以达到装填完成状态。

69.在腔体150中装填完成的可膨胀声学增强片310彼此之间施加机械力,有效减少甚至消除了可膨胀声学增强片310在腔体150中的位置移动,从而有效降低甚至消除了可膨胀声学增强片310彼此之间的碰撞,充分提高了可膨胀声学增强片310的使用寿命。此外,可膨胀声学增强片310相较常规声学增强片,片层内部孔隙尺寸与体积增大。在装配同等数量的可膨胀声学增强片与常规声学增强片的前提下,装配完成状态下的可膨胀声学增强片的气体吸附性能较常规声学增强片更佳,进而使得扬声器的声学性能更佳。

70.图4a及图4b为装配有一种可膨胀声学增强涂层的腔体剖面示意图。图4a展示了一种可膨胀声学增强涂层410在腔体150中的装配初始状态。图4b展示了可膨胀声学增强涂层410在腔体150中的装配完成状态。

71.在一些实施例中,腔体150的至少一个侧壁是多孔结构,该侧壁允许腔体150与扬声器100后腔其余部分之间有气体流动。在一些实施例中,腔体150装配有可膨胀声学增强涂层410。可膨胀声学增强涂层410是具有吸附特性的多孔结构,可以容易地吸脱附气体分子。可膨胀声学增强涂层410装配到腔体150的一个或多个壁上的工艺包括但不限于通过喷涂、涂刷、气相沉积等一种或多种方式的组合。可膨胀声学增强涂层410的厚度和面积可以根据扬声器100的声学性能要求进行选择。可膨胀声学增强涂层410装配在腔体150后,装配有可膨胀声学增强涂层410的腔体150被施加一个或多个膨胀触发条件。膨胀触发条件包括但不限于机械力、温度、湿度、声波、光照、电流、磁场力、化学氛围、气压等一种或多种的组

合。在一些实施例中,在施加一个或多个膨胀触发条件时,可膨胀声学增强涂层410的表观体积增大到一特定值就不再变化,此时可膨胀声学涂层410达到装配完成状态,一个或多个触发条件可以持续存在。在一些实施例中,当可膨胀声学增强涂层410的表观体积膨胀到一个特定值时,将前述一个或多个膨胀触发条件撤除。在一些实施例中,当可膨胀声学增强涂层410的表观体积膨胀到其装配初始状态,即其于尚未被施加膨胀触发条件时的表观体积的105%时,将前述一个或多个膨胀触发条件撤除。在一些实施例中,当可膨胀声学增强涂层410的表观体积膨胀到其装配初始状态,即其于尚未被施加膨胀触发条件时的表观体积的110%时,将前述一个或多个膨胀触发条件撤除。在一些实施例中,当可膨胀声学增强涂层410的表观体积膨胀到其装配初始状态,即其于尚未被施加膨胀触发条件时的表观体积的125%时,将前述一个或多个膨胀触发条件撤除。在一些实施例中,当可膨胀声学增强涂层410的表观体积膨胀到其装配初始状态,即其于尚未被施加膨胀触发条件时的表观体积的135%时,将前述一个或多个膨胀触发条件撤除。在一些实施例中,当可膨胀声学增强涂层410的表观体积膨胀到其装配初始状态,即其于尚未被施加膨胀触发条件时的表观体积的145%时,将前述一个或多个膨胀触发条件撤除。在一些实施例中,当可膨胀声学增强涂层410的表观体积膨胀到其装配初始状态,即其于尚未被施加膨胀触发条件时的表观体积的150%时,将前述一个或多个膨胀触发条件撤除。在一些实施例中,一个或多个膨胀触发条件撤除后,可膨胀声学增强涂层410即刻达到装配完成状态。在一些实施例中,一个或多个膨胀触发条件撤除后,可膨胀声学增强涂层410需要经历一个稳定期以达到装配完成状态。

72.在腔体150中装配完成的可膨胀声学增强涂层410固定在腔体150的壁上,避免了装填常规声学增强颗粒后颗粒彼此之间的碰撞,提高了使用寿命。可膨胀声学增强涂层410还可以适应不同形状的腔体150,尤其是具有不规则形状、具有狭窄空间等的腔体150中,可膨胀声学增强涂层410的填充率高于可膨胀声学增强颗粒210和可膨胀声学增强片310的填充率。此外,可膨胀声学增强涂层410相较常规声学增强涂层,涂层内部孔隙尺寸与体积增大。在装配初始状态下的可膨胀声学增强涂层厚度与常规声学增强涂层厚度相同的前提下,装配完成状态下的可膨胀声学增强涂层的气体吸附性能较常规声学增强涂层更佳,进而使得扬声器的声学性能更佳。

73.在一些实施例中,腔体150可以仅填充可膨胀声学增强颗粒210、可膨胀声学增强片310,或者仅装配可膨胀声学增强涂层410。在一些实施例中,腔体150可以由可膨胀声学增强颗粒210、可膨胀声学增强片310、可膨胀声学增强涂层410中的多种的组合进行填充和/或装配。在一些实施例中,腔体150可以由可膨胀声学增强颗粒210、可膨胀声学增强片310、可膨胀声学增强涂层410中的一种或多种的组合与其他配件一起填充和/或装配。其他配件包括但不限于插件、框架、垫片等一种或多种的组合。

74.在一些实施例中,填入腔体150的可膨胀声学颗粒210和/或可膨胀声学增强片310、装配入腔体150的可膨胀声学增强涂层410在装配初始状态下即可投入使用。在扬声器使用的过程中,可膨胀声学颗粒210、可膨胀声学增强片310和/或可膨胀声学增强涂层410在扬声器的热场、电磁场、气流环境等条件下表观体积增大,达到装配完成状态。

75.在一些实施例中,填充入腔体150的可膨胀声学增强颗粒210和/或可膨胀声学增强片310、装配入腔体150的可膨胀声学增强涂层410在装填/装配完成状态下,包含该腔体

150的扬声器100投入使用,在扬声器100的使用过程中,可膨胀声学增强颗粒210、可膨胀声学增强片310、可膨胀声学增强体层410的表观体积可以发生二次变化,以最终达到符合要求的使用状态。

76.图5为可膨胀声学增强件制备流程500的示意图。在步骤510中,制备可膨胀声学增强浆液。在一些实施例中,将气体吸附材料、可膨胀材料、粘结剂与溶剂充分混合,形成浆料。气体吸附材料为具有吸附性的多孔材料,包括但不限于分子筛、活性炭、多孔金属氧化物、多孔金属有机框架(mofs)等一种或多种的组合。可膨胀材料为被施加特定膨胀触发条件后表观体积会变大的材料。可膨胀材料在特定膨胀触发条件下的表观体积变大可以是不发生化学变化的,例如热膨胀,也可以是发生化学变化的,例如发泡。可膨胀材料包括但不限于可膨胀微球、可膨胀石墨、发泡材料等一种或多种的组合。其中,可膨胀微球包括但不限于丙烯酸酯类、聚氨酯类、聚苯乙烯类、聚乙烯类、三聚氰胺类微球等一种或多种的组合。在一些实施例中,可膨胀微球的直径在0.1-40μm之间。发泡材料包括但不限于发泡橡胶、发泡塑料等一种或多种的组合。粘结剂用于将气体吸附材料和可膨胀材料粘结在一起,包括但不限于聚丙烯酸酯悬浮液、聚苯乙烯醋酸悬浮液、聚乙烯醋酸悬浮液、聚苯乙烯丙烯酸酯悬浮液及聚丁二烯橡胶悬浮液等的一种或几种的组合。溶剂包括但不限于水、乙醇等一种或多种的组合。以气体吸附材料的质量为100%计,可膨胀材料的质量为0.1-10%,粘结剂的质量为1-10%,其中粘结剂的质量以粘结剂中的固体组分的用量计。

77.在另一些实施例中,将气体吸附材料、可膨胀粘结剂与溶剂充分混合,形成浆料。气体吸附材料为具有吸附性的多孔材料,包括但不限于分子筛、活性炭、多孔金属氧化物、多孔金属有机框架(mofs)等一种或多种的组合。可膨胀粘结剂为被施加特定膨胀触发条件后表观体积会变大的粘结剂。可膨胀粘结剂在特定膨胀触发条件下的表观体积变大可以是不发生化学变化的,例如热膨胀,也可以是发生化学变化的,例如发泡。可膨胀粘结剂包括但不限于聚氨酯类、酚醛树脂类等一种或多种的组合。溶剂包括但不限于水、乙醇、多元醇(如甘油)等一种或多种的组合。以气体吸附材料的质量为100%计,可膨胀粘结剂的质量为0.5-10%,其中可膨胀粘结剂的质量以可膨胀粘结剂中的固体组分的用量计。在一些实施例中,将气体吸附材料、可膨胀粘结剂、粘结剂与溶剂充分混合,形成浆料。粘结剂包括但不限于聚丙烯酸酯悬浮液、聚苯乙烯醋酸悬浮液、聚乙烯醋酸悬浮液、聚苯乙烯丙烯酸酯悬浮液及聚丁二烯橡胶悬浮液等的一种或几种的组合。

78.在步骤520中,确认成品类型。成品类型包括但不限于颗粒、片层、应用于特定装置的涂层等。成品类型确认为颗粒,进入步骤530;成品类型确认为片层,进入步骤540;成品类型确认为应用于特定装置的涂层,进入步骤560。

79.在步骤530中,将步骤510中制备得到的浆料成型为可膨胀声学增强颗粒。成型方法包括但不限于搅拌造粒、喷雾干燥造粒、沸腾造粒、喷雾和分散弥雾等。具体成型工艺参数可以依据需要进行选择。

80.在步骤540中,将步骤510中制备得到的浆料成型为可膨胀声学增强片。成型方法包括但不限于自然凝固法、焙烧法、冷冻干燥法等。具体成型工艺参数可以依据需要进行选择。

81.步骤530和步骤540的下一步均为步骤550。在步骤550中,将制备完成的可膨胀声学增强颗粒和/或可膨胀声学增强片装填到应用装置上。在一些实施例中,该应用装置为扬

声器。至此,可膨胀声学增强颗粒和/或可膨胀声学增强片在扬声器中达到了装填初始状态。

82.在步骤560中,将步骤510中制备得到的浆料在应用装置上装配可膨胀声学增强涂层。装配方法包括但不限于喷涂、涂刷、气相沉积等。具体工艺参数可以依据需要进行选择。在一些实施例中,该应用装置为扬声器。至此,可膨胀声学增强涂层在扬声器中达到了装配初始状态。

83.实施例1

84.本实施例提供了一种可膨胀声学增强颗粒,其中,所述颗粒是通过包括如下步骤的制作方法制得的:

85.将100g的沸石分子筛粉料、6g的聚丙烯酸酯粘结剂(粘结剂的用量以粘结剂中的固体组分的用量计)、0.5g的丙烯酸酯类可膨胀微球(直径在5-10μm之间)及适量水配成均一的浆液;

86.再对所述浆液进行喷雾干燥后制备得到所述可膨胀声学增强颗粒,颗粒直径在200-400μm之间。

87.图6为实施例1制备得到的可膨胀声学增强颗粒截面的扫描电子显微图。图6中的连续结构为沸石分子筛粉料粘结形成,球状结构为丙烯酸酯类可膨胀微球。连续结构之间的孔隙为制备过程中自然形成的孔隙,该孔隙可作为气体分子的运动通道,使得可膨胀声学增强颗粒的内部的使用率提升,进一步提升扬声器的低频性能。丙烯酸酯类可膨胀微球的外表面有部分与沸石分子筛连续结构粘接。丙烯酸酯类可膨胀微球在沸石分子筛连续结构中均匀分布。单颗可膨胀声学增强颗粒性质均一,内外不分层。

88.实施例2

89.本实施例提供了一种可膨胀声学增强颗粒,其中,所述颗粒是通过包括如下步骤的制作方法制得的:

90.将100g的金属有机框架多孔材料粉末、10g的聚苯乙烯丙烯酸酯粘结剂(粘结剂的用量以粘结剂中的固体组分的用量计)、10g的丙烯酸酯类可膨胀微球(直径在5-10μm之间)及适量乙醇配成均一的浆液;

91.再对所述浆液进行搅拌造粒后制备得到所述可膨胀声学增强颗粒,颗粒直径在400-600μm之间。

92.实施例3

93.本实施例提供了一种可膨胀声学增强颗粒,其中,所述颗粒是通过包括如下步骤的制作方法制得的:

94.将100g的沸石分子筛、9g的可膨胀酚醛树脂粘结剂(粘结剂的用量以粘结剂中的固体组分的用量计)及适量水配成均一的浆液;

95.再对所述浆液进行喷雾干燥后制备得到所述可膨胀声学增强颗粒,颗粒直径在600-900μm之间。

96.实施例4

97.本实施例提供了一种可膨胀声学增强颗粒,其中,所述颗粒是通过包括如下步骤的制作方法制得的:

98.将100g的沸石分子筛粉料、2.5g的可膨胀酚醛树脂粘结剂(粘结剂的用量以粘结

剂中的固体组分的用量计)及适量甘油配成均一的浆液;

99.再对所述浆液进行喷雾干燥后制备得到所述可膨胀声学增强颗粒,颗粒直径在600-900μm之间。

100.实施例5

101.本实施例提供了一种可膨胀声学增强片,其中,所述可膨胀声学增强片是通过包括如下步骤的制作方法制得的:

102.将100g的活性炭、4g的聚丁二烯橡胶粘结剂(粘结剂的用量以粘结剂中的固体组分的用量计)、1.5g的聚氨酯类可膨胀微球(直径在5-10μm之间)及适量水配成均一的浆液;

103.再将所述浆液倒入特定模具中,焙烧后制备得到所述可膨胀声学增强片,片层厚度在200-400μm之间。

104.实施例6

105.本实施例提供了一种可膨胀声学增强涂层,其中,所述可膨胀声学增强涂层是通过包括如下步骤的制作方法制得的:

106.将100g的沸石分子筛粉料、6g的聚丁二烯橡胶粘结剂(粘结剂的用量以粘结剂中的固体组分的用量计)、8g的可膨胀石墨及适量水配成均一的浆液;

107.再将所述浆液通过喷涂装配到扬声器上,形成可膨胀声学增强涂层。

108.对比例1

109.本对比例提供了一种声学增强材料颗粒,其中,所述颗粒是通过包括如下步骤的制作方法制得的:

110.将100g的沸石分子筛粉料、6g的聚丙烯酸酯粘结剂(粘结剂的用量以粘结剂中的固体组分的用量计)及适量水配成均一的浆液;

111.再对所述浆液进行喷雾干燥后制备得到所述声学增强材料颗粒,颗粒直径在200-400μm之间。

112.应用例1

113.本应用例提供了实施例1所述的可膨胀声学增强颗粒在电子设备扬声器中的应用,其包括以下具体步骤:

114.将实施例1所述的可膨胀声学增强颗粒按照扬声器腔体150容积的80%灌装至扬声器腔体150内并进行封装;

115.对灌装了实施例1所述的可膨胀声学增强颗粒后的扬声器于110℃热触发处理30min,即得到填充有所述的可膨胀声学增强颗粒的扬声器;

116.所述扬声器中的可膨胀声学增强颗粒在110℃热触发处理30min后可恰好填满腔体150,并通过所述颗粒彼此间的挤压使得颗粒被固定。

117.应用例2

118.本应用例提供了实施例2所述的可膨胀声学增强颗粒在电子设备扬声器中的应用,其包括以下具体步骤:

119.将实施例2所述的可膨胀声学增强颗粒按照扬声器腔体150容积的80%灌装至扬声器腔体150内并进行封装;

120.对灌装了实施例2所述的可膨胀声学增强颗粒后的扬声器于140℃热触发处理20min,即得到填充有所述的可膨胀声学增强颗粒的扬声器;

121.所述扬声器腔体150内的可膨胀声学增强颗粒在140℃热触发处理20min后可恰好填满腔体150,并通过所述颗粒彼此间的挤压使得颗粒被固定。

122.对比应用例1

123.本对比应用例提供了对比例1所述的声学增强材料颗粒在电子设备扬声器中的应用,其包括以下具体步骤:

124.将对比例1所述的声学增强材料颗粒按照扬声器腔体150容积的80%灌装至扬声器腔体150内并进行封装;

125.所述扬声器中的声学增强材料颗粒存在一定的自由运动空间。

126.对比应用例2

127.本对比应用例提供了对比例1所述的声学增强材料颗粒以及现有常规可膨胀微球在电子设备扬声器中的应用,其包括以下具体步骤:

128.将对比例1所述的声学增强材料颗粒与商购所得可膨胀微球(商品型号为台达301h)以质量比为100:1混合均匀后,按照扬声器腔体150容积的80%将所得混合体系灌装至扬声器腔体150内并进行封装;

129.对灌装后的扬声器于110℃热触发处理30min,得到灌装有声学增强材料颗粒与可膨胀微球混合体系的扬声器;

130.所述扬声器中的可膨胀微球在触发处理后,通过可膨胀微球对声学增强材料颗粒的挤压使得声学增强材料颗粒被固定。

131.测试例1

132.本测试例对以上应用例1-2、对比应用例1-2中制得的扬声器分别进行声学性能(f0)、颗粒碰撞音以及跌落测试落粉等测试并拆解所述扬声器以观察其中的声学增强材料灌装状态。其中所述测试均是采用本领域常规方法进行的,如声学性能的具体测试方法可以参考中国专利cn105049997a中第0049-0054段所示的“电阻抗的测量”方法进行。本测试例中,测试环境为:腔体150为0.2cc的扬声器模组。

133.所得测试结果如下表1所示:

134.表1

[0135][0136]

测试例2

[0137]

本测试例对以上应用例1-2、对比应用例1-2中制得的扬声器分别进行高温高湿上电可靠性测试。测试方法均采用本领域的常规方法进行。本测试例中,可靠性测试条件为:温度65℃,湿度95%rh,电压3.6v,粉噪信号168h。

[0138]

所得测试结果如下表2及图7所示:

[0139]

表2

[0140][0141]

从以上表1及表2中可以看出,本发明实施例1所提供的改进的声学增强材料颗粒,即可膨胀声学增强颗粒在热处理后可将扬声器腔体150填满,并且所述颗粒可以完全固定在扬声器腔体150中,无颗粒碰撞、落粉等情况出现;此外,在声学性能方面,相较于对比例1提供的常规声学增强材料颗粒,本发明实施例1所提供的改进的声学增强材料颗粒有约12%的性能提升,其中,“12%”是根据表1中的实验数据按照如下公式(1)计算得到的:

[0142][0143]

另外,在可靠性方面,相较于常规的声学增强材料颗粒,本发明实施例1所提供的改进的声学增强材料颗粒的可靠性更优;综上,对比现有的解决杂音落粉的技术方案,本发明实施例所提供的可膨胀声学增强颗粒具有明显更优的声学性能和可靠性能。

[0144]

测试例3

[0145]

本测试例采用传热实验对以上实施例1中制得的可膨胀声学增强颗粒以及对比例1中制作得到的声学增强材料颗粒的导热性能进行测试,其中,所述传热实验的步骤包括:

[0146]

1)分别将对比例1制得的声学增强材料颗粒、实施例1制得的可膨胀声学增强颗粒填装至一载体管中。为模拟真实使用场景,常规声学增强材料颗粒、可膨胀声学增强颗粒在载体管中的装填量均为装填腔体积的80%。该载体管管体为硬质隔热材料,轴向两端均为铜质导热块,所述导热块将所述载体管装填腔密封,所述载体管的长径比大于5。

[0147]

2)分别对装填有常规声学增强材料颗粒与可膨胀声学增强颗粒的载体管于110℃处理30min后冷却至室温。

[0148]

3)在室温下,使载体管轴向一端接触一恒温热源(100℃),另一端接触一热电偶,记录不同时间后热电偶测得的温度。

[0149]

以上测试所得结果如下表3所示:

[0150]

表3

[0151]

方案起始温度5分钟后测得的温度10分钟后测得温度实施例125.1℃41.6℃49.2℃对比例125.2℃36.4℃43.1℃

[0152]

从以上表3中可以看出,相较于本领域现有常规声学增强材料颗粒,本发明实施例1所提供的可膨胀声学增强颗粒具有更加优异的导热性能,其原因为:热触发处理过程中,可膨胀材料可使所述颗粒的表观体积增大,颗粒表观体积增大后由于颗粒之间的挤压,颗粒之间的接触面积变大,接触更加紧密,从而提高了所述可膨胀声学增强颗粒的导热性能。

[0153]

以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术发明之间、技术发明与技术发明之间均可以自由组合使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1