布艺音响壳体的生产方法与流程

1.本发明涉及音响壳体制造技术领域,具体涉及一种布艺音响壳体的生产方法。

背景技术:

2.音响的主要作用是把音频电能转换成相应的声能,并把它辐射出来,传入人耳,使得人们能够听到各种各样的声音,广泛应用于人们的日常生活中,特别适用于人们播放不同的音乐,从而愉悦人们的心情,以缓解现代人的生活压力。

3.音响的壳体不仅能够美化音响产品的整个外观,掩盖被包裹音响产品的不良外观,以提高音响产品的美观及高档感,还能够对音响内部元件起到很好的保护作用,有效地防止了外界对音响的损害及防止了灰尘等颗粒进入音响里面,避免了影响了音响的音质效果及降低了音响的使用寿命。

4.为了美化音响的壳体,通常采用金属、木质、布艺或塑胶等多种原材料结合使用,以提高音响的壳体整体的美观。而现有市面上较流行的音响的壳体通常是将各式各样的布装饰在壳体表面上,以提高音响整体的美观。然而,在布艺音响生产过程中,通过采用涂布涂胶方法将布料贴附在壳体上,存在着布料难调整的现象,容易出现次品现象,从而造成原材料浪费严重的现象,进而大大提高了生产成本。

技术实现要素:

5.基于此,有必要提供一种布艺音响壳体的生产方法。

6.一种布艺音响壳体的生产方法,包括以下步骤:

7.对壳体的表面进行开孔处理;

8.对所述壳体进行除尘处理;

9.对裁剪好的布料的一面进行点胶,并进行冷却处理,得到附带胶珠的布料;

10.将所述布料的胶珠贴附在所述壳体的开孔的一面上;

11.将所述布料压合在所述壳体的开孔的一面上,并对所述布料进行加热处理,冷却后得到布艺音响壳体。

12.在其中一个实施例中,所述对壳体的表面进行开孔处理的步骤包括:

13.将所述壳体放置于夹持治具上,通过钻孔装置对所述壳体进行钻设第一胶孔;

14.在所述第一胶孔的侧壁钻设多个第二胶孔,多个所述第二胶孔环形分布于所述第一胶孔的侧壁。

15.在其中一个实施例中,各所述第二胶孔的孔径随着所述第二胶孔的深度的增加而减小。

16.在其中一个实施例中,所述对裁剪好的布料的一面进行点胶的步骤包括:

17.将所述布料放置于一支撑板上;

18.将所述支撑板以及所述布料送入点胶装置,通过所述点胶装置对所述布料的一面进行点胶处理。

19.在其中一个实施例中,所述将所述支撑板以及所述布料送入点胶装置,通过所述点胶装置对所述布料的一面进行点胶处理的步骤包括:

20.将所述支撑板以及所述布料送入点胶装置的出胶头的下方,通过所述出胶头对所述布料的一面进行点胶。

21.在其中一个实施例中,所述对裁剪好的布料的一面进行点胶,并进行冷却处理的步骤包括所述冷却处理的时间为20分钟~30分钟。

22.在其中一个实施例中,所述对壳体的表面进行开孔处理的步骤之前,还包括将改性涂料均匀涂抹到所述壳体上,并进行加热烘干处理,使所述改性涂料贴附在所述壳体上。

23.在其中一个实施例中,所述改性涂料包括如下质量份的各组分:环氧树脂2份~4份,三氯化铁3份~6份、埃落石1份~2份、硅胶1份~2份、间甲酚0.2份~0.3份、二氧化钛6份~18份、聚乙烯醇0.1份~0.2份、壳聚糖1份~3份、表面活性剂0.1份~0.3份。

24.在其中一个实施例中,所述将所述布料压合在所述壳体的开孔的一面上,并对所述布料进行加热处理,冷却后得到布艺音响壳体的步骤之后,还包括:

25.将预设好的框体扣合在所述布料上。

26.在其中一个实施例中,所述加热处理的温度为100℃~120℃,时间10秒~15秒。

27.与现有技术相比,本发明至少具有以下优点:

28.上述布艺音响壳体的生产方法,通过对裁剪好的布料进行点胶,并进行冷却,使得液态的胶料经冷却后变成固态的胶珠粘附在布料上,不仅便于用户将布料贴附在壳体上,且便于用户调整布料在壳体的位置,有效解决了布料难调整的现象,并通过对音响的壳体进行开孔处理,便于用户将胶珠定位在壳体的开孔的一面上,有利于用户对布料在壳体上的定位,然后对布料进行压合,并进行加热处理,使得固态的胶珠能够融化成液态的胶料,从而将布料粘附在壳体的表面上,最后进行冷却即可。本发明提供的布艺音响壳体的生产方法,能够将布料罩设在音响壳体的出音区域上,不仅操作方法简单,且便于用户对布料在壳体上的定位,将点胶后的布料进行冷却,有效解决了涂胶布料存在难调整的现象,特别是面对布料贴反或贴歪时,用户可以取下贴反或贴错的布料再进行二次使用,从而避免了布料的浪费,提高了原材料的利用率,且降低次品率,进而降低了生产成本。

29.此外,本发明使用的该生产方法,在能够有效地节省胶料的用量的同时,确保了布料与壳体粘贴的牢固性,进一步地降低了生产成本,使得粘附在壳体上的布料不仅能够提高音响整体的美观性,且还能减少对音质的影响。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

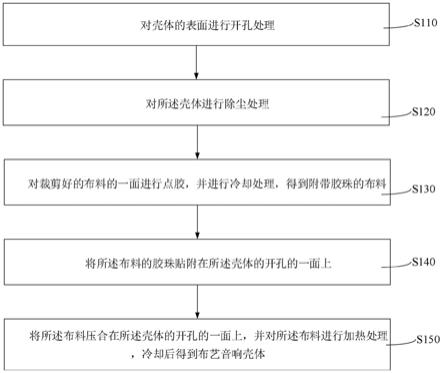

31.图1为本发明一实施例的布艺音响壳体的生产方法的流程示意图。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

33.如图1所示,在其中一个实施例中,一种布艺音响壳体的生产方法,包括以下步骤:

34.s110、对壳体的表面进行开孔处理。

35.可以理解的是,通过在壳体出音区的一面进行开孔处理,使得后续布料上的胶珠能够很好地固定在壳体上,便于用户将布料定位贴附在壳体上。

36.为了实现对壳体的开孔,在其中一个实施例中,所述对壳体的表面进行开孔处理的步骤包括:将所述壳体放置于夹持治具上,通过钻孔装置对所述壳体进行钻设第一胶孔;在所述第一胶孔的侧壁钻设多个第二胶孔,多个所述第二胶孔环形分布于所述第一胶孔的侧壁。可以理解的是,钻孔装置包括机架、钻头和驱动组件,所述钻头设置于所述机架上,所述驱动组件与所述钻头驱动连接,所述驱动组件用于驱动所述钻头转动,所述钻头包括第一钻头和第二钻头,所述第一钻头与所述机架可拆卸连接,或,所述第二钻头与所述机架可拆卸连接,所述第一钻头间隔开设有第一弧形槽和第二弧形槽,且所述第一弧形槽和所述第二弧形槽对称设置,第一弧形槽的深度由靠近所述机架的一端向远离机架的一端逐渐递增,第二弧形槽的深度由靠近所述机架的一端向远离机架的一端逐渐递增,第一弧形槽和第二弧形槽分别倾斜设置于所述第一钻头本体远离所述机架的一端的中心位置,所述第二钻头的形状为圆柱形,所述第二钻头的口径由远离所述机架的一端向靠近所述机架的一端逐渐变大。

37.在本实施例中,当用户需要对壳体钻设第一胶孔时,可以将所述壳体的出音区的一面向上放置于夹持治具上,然后将第一钻头安装在机架上,启动驱动组件,对壳体进行开孔处理,通过第一钻头对壳体的出音区的一面进行钻设,使得壳体的出音区的一面的表面开设有第一胶孔,第一胶孔的形状为圆锥形。当在壳体开设好第一胶孔后,用户可以将第一钻头更换成第二钻头,然后在所述第一胶孔的侧壁钻设多个第二胶孔,多个所述第二胶孔环形分布于所述第一胶孔的侧壁,各所述第二胶孔的孔径随着所述第二胶孔的深度的增加而减小,使得第二胶孔的孔径的形状在第一胶孔的侧壁形成大口径的喇叭型,以便于后续布料在进行加热时,液态的胶料能够很好地从第二胶孔的大口径流入第二胶孔的深处,更好地填充好第二胶孔的孔隙,使得最终的液态的胶料在壳体上的分布是以第一胶孔为主体,再以第二胶孔为支撑,从而形成稳定水母型的结构,进而,加强布料与壳体之间粘连的牢固性。

38.进一步地,所述第一胶孔的数量为多个,多个所述第一胶孔沿着所述壳体的出音区的一面的对角线及壳体的四周边缘线间隔分布。可以理解的是,通过在壳体的出音区的一面的对角线及壳体的四周边缘线开设有多个第一胶孔,使得融化后的胶料在壳体的出音区的一面上能够形成稳固的田字型的结构,进而,加强了布料与壳体之间粘连的牢固性。

39.在一个较优的实施例中,所述第一胶孔的深度为0.5mm~0.7mm,第二胶孔的深度为0.25mm~0.35mm。可以理解的是,通过将第一胶孔的深度与第二胶孔的深度设置为0.5mm~0.7mm和0.25mm~0.35mm,不仅确保了后续融化的胶料能够很好地填充在第一胶孔与第二胶孔内,使得胶料能够平整地填充在第一胶孔内,避免了布料贴附在壳体容易出现褶皱的现象,同时确保了布料与壳体粘连的牢固性。此外,采用本发明的生产方式,能够减少胶

料的使用量,从而降低生产的成本。

40.需要说明的是,传统使用的涂布方式,布料与壳体形成较为密闭的空间,不利于音响声音的传播与扩散,而本发明采用点状的方式,多个第一胶孔间隔分布在壳体的出音区的一面,使得布料与壳体连接留有一定的缝隙,有利于声音向外扩散。

41.需要说明的是,为了避免布艺音响壳体发生发霉的现象,在其中一个实施例中,所述对壳体的表面进行开孔处理的步骤之前,还包括将改性涂料均匀涂抹到所述壳体上,并进行加热烘干处理,使所述改性涂料贴附在所述壳体上。具体地,在其中一个实施例中,所述改性涂料包括如下质量份的各组分:环氧树脂2份~4份,三氯化铁3份~6份、埃落石1份~2份、硅胶1份~2份、间甲酚0.2份~0.3份、二氧化钛6份~18份、聚乙烯醇0.1份~0.2份、壳聚糖1份~3份、表面活性剂0.1份~0.3份。

42.可以理解的是,通过将三氯化铁与埃落石搅拌混合,得到一级混合液,然后对一级混合物进行45℃~50℃水浴加热,再缓慢地滴加聚乙烯醇,搅拌10min~15min,再进行80℃~85℃水浴加热,并用氨水调节ph至8,静置20min,得到二级混合物,对二级混合物进行300℃~330℃的煅烧2.5h,得到多孔状的埃落石

‑

三氧化二铁,将环氧树脂、硅胶、间甲酚、二氧化钛、壳聚糖及表面活性剂混合均匀得到预混料,然后将多孔状的埃落石

‑

三氧化二铁放入预混料进行浸泡操作,浸泡8min~10min得到改性涂料。将制备得到改性涂料均匀涂抹到所述壳体表面,并加热至40℃~50℃保持1.5h,即可在壳体的表面形成一层保护层,

43.需要说明的是,改性涂料中的二氧化钛和壳聚糖具有良好的抗菌及除臭的效果,能够有效地避免布艺音响壳体发生发霉的现象。进一步地,埃落石为网状结构,在制备的过程中,使用的埃落石能够与三氧化二铁结合,且三氧化二铁能够降低埃落石的聚合度,从而提高埃洛石的空间大小,使得形成的多孔状的埃落石

‑

三氧化二铁的内部含有大量孔洞,使得涂抹在壳体的改性涂料形成的保护层的内部具有大量孔洞,有利于声音从孔洞内传播与扩散,进一步地,涂抹在壳体的改性涂料形成的保护层的内部具有大量孔洞,使得保护层具有重量轻的特点,从而确保了音响壳体整体的重量较轻的特点,以便于用户搬动与携带。

44.在其中一个实施例中,所述改性涂料的厚度为2cm~5cm。可以理解的是,涂抹改性涂料的厚度为2cm~5cm,能够为壳体与布料粘连提供稳定的结构。具体地,当通过钻孔装置对壳体进行钻设第一胶孔时,第一钻头会在壳体的表面的保护层开设第三胶孔,然后在壳体的表面开设第一胶孔,第一胶孔与第三胶孔相互连通,由于埃洛石为网状结构,这样,使得第三胶孔的孔壁具有为网状结构,使得后续对布料进行压合加热时,液态的胶料会填充在第三胶孔的的孔壁上,进一步提高了胶料与壳体连接的牢固性,进而,使得布料能够与壳体连接的更加牢固。

45.s120、对所述壳体进行除尘处理。

46.可以理解的是,对开孔产生的废屑进行清理,从而避免了废屑残留在第一胶孔或第二胶孔内引起胶料粘连较差的问题。具体地,可以先用喷枪吹去壳体表面的废屑,然后用除尘布擦试壳体的表面,从而确保壳体表面的洁净。

47.s130、对裁剪好的布料的一面进行点胶,并进行冷却处理,得到附带胶珠的布料。

48.可以理解的是,为了便于用户将布料套设在壳体的外表面上,对裁剪好的布料的一面进行点胶,并进行冷却处理,使得液态的胶料在冷却后会变成固态的胶珠,从而便于用户将裁剪好的布料定位在壳体上。进一步地,胶料凝固后,会在裁剪好的布料上形成半球型

的形状,且表面光滑,能够有效减少胶珠与壳体之间的摩擦力,便于用户在壳体上对布料进行微调。

49.为了实现对布料的点胶,在其中一个实施例中,所述对裁剪好的布料的一面进行点胶的步骤包括:将所述布料放置于一支撑板上;将所述支撑板以及所述布料送入点胶装置,通过所述点胶装置对所述布料的一面进行点胶处理。具体地,将布料放置在一支撑板上,便于布料在支撑板上撑开且处于绷紧的状态,从而使得撑开的布料的通孔分布均匀,且大小均一,使得胶料能够均匀地分布在布料的通孔上,形成大小均一的胶珠,有利于提高布料与壳体的粘接的匀称性。此外,将布料放置于支撑板上,使得布料能够随着支撑板一起运动,并能够快速地进入到点胶装置中,通过点胶装置对布料进行点胶,从而实现对布料的点胶,且提高了点胶的效率。

50.为了使胶珠能够很好地与支撑板分离,在其中一个实施例中,所述支撑板朝向所述布料的一面设置有第一分离膜,所述布料通过所述第一分离膜与所述支撑板连接。具体地,由于布料自身具有较多的通孔,使得胶料滴落在布料时,液态的胶料能够从布料的通孔内渗透到支撑板上,当进行冷却处理后,使得胶珠能够将布料与支撑板粘接在一起,从而不利于胶珠与支撑板的分离,通过将第一分离膜设置在支撑板朝向布料的一面上,能够有效地阻拦液态的胶料进入支撑板上,使得胶珠在凝固成型后能够快速地与第一分离膜分离,且分离后的第一分离膜上不会出现粘胶的现象,提高了胶料的使用率,同时确保了后续布料与壳体之间的胶料的用量,确保了布料与壳体连接的牢固性。

51.在本实施例中,对所述布料的一面进行点胶的所述点胶装置的一种实现方式中,所述点胶装置包括基座、气缸、活塞箱体、储料罐、导流针体及出胶头,所述活塞箱体设置于所述基座上,所述活塞箱体上开设有空腔,所述空腔的侧壁开设有与空腔相连接的进料口,所述储料罐与所述进料口相连通,所述储料罐用于储存胶料,所述进料口内设置有阀门,所述阀门用于关闭或开启胶料的通行,所述空腔内设置有活塞杆,所述活塞杆至少部分凸出所述活塞箱体,所述活塞杆与所述气缸驱动连接,所述活塞箱体远离所述活塞杆的一端与所述导流针体相连通,所述气缸用于驱动所述活塞杆远离或靠近所述导流针体,所述导流针体与所述出胶头相连通,所述出胶头用于对所述布料进行点胶。当将所述支撑板以及所述布料送入点胶装置的出胶头的下方时,机械手移动点胶装置靠近支撑板,启动气缸,带动活塞杆靠近导流针体运动,从而将活塞箱体内的胶料压入导流针体,再经出胶头将胶料滴在布料上,进而实现了对布料的点胶,不仅操作简单,且点胶的速度快,有利于自动化生产。

52.在本实施例中,布料点胶的位置与第一胶孔的分布相适配,使得胶珠能够很好地定位在壳体上。

53.为了提高点胶头的通胶面积,在其中一个实施例中,所述点胶装置还包括套设件,所述套设件开设有一容纳腔,所述点胶头设置于所述容纳腔内,所述容纳腔远离所述点胶头的一端的口径大于所述点胶头的口径。具体地,通过在套设件内开设有一容纳腔,所述容纳腔远离所述点胶头的一端的口径大于所述点胶头的口径,这样,增大了容纳腔与空气的接触面积,从而提高了点胶头与套设件的通胶面积,进而,提高了胶料的流通量,且确保了点胶的效果。

54.为了使出胶头的胶料能够均匀地填充在套设件的通腔内,在其中一个实施例中,所述套设件的形状为半球型,所述套设件半球型的中心线延伸的位置上开设有安装孔,所

述出胶头设置于所述安装孔内,使得出胶头在出胶时,胶料能够从套设件的侧壁的中心位置均匀地流向两边,从而使得胶料能够均匀地填充在套设件的通腔内,有利于胶料在进行冷却后形成均一匀称的半球型的胶珠,更利于用户将布料准确地定位在第一胶孔内。

55.为了使胶料能够很好地与套设件分离,在其中一个实施例中,所述套设件还包括第二分离膜,所述第二分离膜设置于所述容纳腔内,且与所述容纳腔的侧壁连接。可以理解的是,通过将第二分离膜设置于容纳腔内,便于胶料与套设件分离,避免了容纳腔的侧壁粘胶的现象,确保了胶珠的胶料的用量,且提高了胶料的利用率。

56.为了避免套设件刮伤布料,在其中一个实施例中,所述套设件采用柔性的材料制成。具体的,利用柔性的材料的柔软性,使得点胶装置在点胶过程中,能够有效避免套设件刮伤布料或拉丝布料,从而确保了贴附在音响外壳上的布料的质量。进一地,所述柔性的材料包括硅胶或塑料中的一种,由于硅胶或塑料具有良好的柔软性和弹性,能够很好地避免套设件刮伤布料或拉丝布料,确保了布料的质量。

57.为了使胶料凝固成外硬内软胶珠,在其中一个实施例中,所述对裁剪好的布料的一面进行点胶,并进行冷却处理的步骤包括所述冷却处理的时间为20分钟~30分钟。可以理解的是,冷却处理的时间为20分钟~30分钟,使得外层的胶料能够在空气中凝固成固态膜层,而包裹在固态膜层内的胶料却处于液态,形成外硬内软的胶珠,这样,后续对布料进行加热处理时,使得胶珠能够快速地融化成液态的胶料,并将布料贴附在壳体上,不仅节约了生产的能耗,降低了生产成本,且节省了胶珠融化的时间,提高了生产布艺音响外壳的整体效率。

58.进一步地,在其中一个实施例中,所述胶料采用改性热熔胶制成。可以理解的是改性热熔胶的包括以下质量份数的各组分:聚醚多元醇20份~25份、聚酯多元醇10份~35份,流平剂0.2份~0.5份和增粘树脂10份~20份,具体地,将称好的聚醚多元醇、聚酯多元醇、增粘树脂和流平剂依次加入搅拌器中进行搅拌20min~30min即可得到改性热熔胶,将制备得到的改性热熔胶放入储料罐中。需要说明的是,通过将聚醚多元醇、聚酯多元醇、流平剂及增粘树脂进行复配使用,能够有效提高热熔胶内聚强度,从而提高热熔胶的粘接性,提高了固化后胶珠的柔韧性。更进一步地,后续对布料进行加热时,改性热熔胶热内的流平剂能够很好地将胶料填平在第一胶孔与第二胶孔的孔隙中,使得胶料与壳体贴合得更加平整,可以有效避免了贴附的布料容易出现褶皱的现象。

59.s140、将所述布料的胶珠贴附在所述壳体的开孔的一面上。

60.具体地,将布料附带胶珠的一面对准壳体和第一胶孔,然后将布料定位在第一胶孔内,也就是说,通过胶珠与第一胶孔的套合,就可以实现布料在壳体上的准确定位,这样,不仅操作简单,且效率高。

61.s150、将所述布料压合在所述壳体的开孔的一面上,并对所述布料进行加热处理,冷却后得到布艺音响壳体。

62.可以理解的是,将音响壳体及布料放入热封通道内,驱动器驱动热封装置靠近布料,并对布料进行压合,所述胶珠在热封装置的加热的条件下,固态的胶珠在第一胶孔融化成液态的胶料,使得液态的胶料能够从第一胶孔流入到第二胶孔内,从而填平第一胶孔与第二胶孔的空隙,由于热熔胶内的流平剂能够使胶料在第一胶孔与第二胶孔内填充地更加平整,这样,不仅有利于布料与壳体更好地粘贴,且确保布料能够更加平整地贴附在壳体

上,提高了布艺音响壳体整体的美观性。具体地,在其中一个实施例中,所述加热处理的温度为100℃~120℃,时间10秒~15秒,使得固态的胶珠在100℃~120℃能够快速地融化成液态的胶料,这样,不仅使得布料能够快速地与壳体进行粘连,且效率高。

63.进一步,为了避免了裁剪过的布料边缘的外露,所述对所述布料进行压合,并进行热封处理,冷却后即可的步骤之后,还包括:将预设好的框体扣合在所述布料上。通过将适配的框体扣合在布料上,使得框体能够将布料很好地包裹在框体内,能够有效地避免了裁剪过的布料边缘的外露,减少了外力引起布料容易出现拉丝的现象,同时,框体将外露的布料边缘扣合在框体内,有效地提高了布艺音响壳体整体的美观性。此外,扣合在布料的框体,能够加强了布料与壳体连接的牢固性。

64.更进一步地,为了提高布料与壳体及框体之间连接的牢固性,在其中一个实施例中,所述框体朝向所述布料的一面设置有粘胶层。具体地,通过在框体朝向布料的一面涂设有粘贴层,使得框体能够通过粘贴层将布料粘连在一起,从而提高了布料与壳体及框体之间连接的牢固性。

65.与现有技术相比,本发明至少具有以下优点:

66.上述布艺音响壳体的生产方法,通过对裁剪好的布料进行点胶,并进行冷却,使得液态的胶料经冷却后变成固态的胶珠粘附在布料上,不仅便于用户将布料贴附在壳体上,且便于用户调整布料在壳体的位置,有效解决了布料难调整的现象,并通过对音响的壳体进行开孔处理,便于用户将胶珠定位在壳体的开孔的一面上,有利于用户对布料在壳体上的定位,然后对布料进行压合,并进行加热处理,使得固态的胶珠能够融化成液态的胶料,从而将布料粘附在壳体的表面上,最后进行冷却即可。本发明提供的布艺音响壳体的生产方法,能够将布料罩设在音响壳体的出音区域上,不仅操作方法简单,且便于用户对布料在壳体上的定位,将点胶后的布料进行冷却,有效解决了涂胶布料存在难调整的现象,特别是面对布料贴反或贴歪时,用户可以取下贴反或贴错的布料再进行二次使用,从而避免了布料的浪费,提高了原材料的利用率,且降低次品率,进而降低了生产成本。

67.此外,本发明使用的该生产方法,在能够有效地节省胶料的用量的同时,确保了布料与壳体粘贴的牢固性,进一步地降低了生产成本,使得粘附在壳体上的布料不仅能够提高音响整体的美观性,且还能减少对音质的影响。

68.下面为具体实施例部分。

69.实施例1

70.将改性涂料均匀涂抹到所述壳体上,并进行40℃加热1.5h烘干处理,使所述改性涂料贴附在所述壳体上,改性涂料的厚度为2cm,将所述壳体放置于夹持治具上,通过钻孔装置对所述壳体进行钻设第一胶孔;在所述第一胶孔的侧壁钻设多个第二胶孔,多个所述第二胶孔环形分布于所述第一胶孔的侧壁,所述第一胶孔的深度为0.5mm,第二胶孔的深度为0.25mm,对所述壳体进行除尘处理;将裁剪好的布料所述布料放置于一支撑板上;将所述支撑板以及所述布料送入点胶装置,通过所述点胶装置对所述布料的一面进行点胶处理,并进行冷却处理,冷却处理的时间为20分钟,得到附带胶珠的布料;将所述布料的胶珠贴附在所述壳体的开孔的一面上;将所述布料压合在所述壳体的开孔的一面上,并对所述布料进行加热处理,加热处理的温度为100℃,时间10秒,冷却后,将预设好的框体扣合在所述布料上即可得到布艺音响壳体。

71.其中,所述改性涂料的制备方法:通过将三氯化铁与埃落石搅拌混合,得到一级混合液,然后对一级混合物进行48℃水浴加热,再缓慢地滴加聚乙烯醇,搅拌12min,再进行85℃水浴加热,并用氨水调节ph至8,静置20min,得到二级混合物,对二级混合物进行330℃的煅烧2.5h,得到多孔状的埃落石

‑

三氧化二铁,将环氧树脂、硅胶、间甲酚、二氧化钛、壳聚糖及表面活性剂混合均匀得到预混料,然后将多孔状的埃落石

‑

三氧化二铁放入预混料进行浸泡操作,浸泡8min得到改性涂料。

72.实施例2

73.将改性涂料均匀涂抹到所述壳体上,并进行45℃加热1.5h烘干处理,使所述改性涂料贴附在所述壳体上,改性涂料的厚度为3cm,将所述壳体放置于夹持治具上,通过钻孔装置对所述壳体进行钻设第一胶孔;在所述第一胶孔的侧壁钻设多个第二胶孔,多个所述第二胶孔环形分布于所述第一胶孔的侧壁,所述第一胶孔的深度为0.6mm,第二胶孔的深度为0.3mm,对所述壳体进行除尘处理;将所述裁剪好布料放置于一支撑板上;将所述支撑板以及所述布料送入点胶装置,通过所述点胶装置对所述布料的一面进行点胶处理,并进行冷却处理,冷却处理的时间为25分钟,得到附带胶珠的布料;将所述布料的胶珠贴附在所述壳体的开孔的一面上;将所述布料压合在所述壳体的开孔的一面上,并对所述布料进行加热处理,加热处理的温度为110℃,时间13秒,冷却后,将预设好的框体扣合在所述布料上即可得到布艺音响壳体。

74.其中,所述改性涂料的制备方法:通过将三氯化铁与埃落石搅拌混合,得到一级混合液,然后对一级混合物进行48℃水浴加热,再缓慢地滴加聚乙烯醇,搅拌12min,再进行85℃水浴加热,并用氨水调节ph至8,静置20min,得到二级混合物,对二级混合物进行330℃的煅烧2.5h,得到多孔状的埃落石

‑

三氧化二铁,将环氧树脂、硅胶、间甲酚、二氧化钛、壳聚糖及表面活性剂混合均匀得到预混料,然后将多孔状的埃落石

‑

三氧化二铁放入预混料进行浸泡操作,浸泡8min得到改性涂料。

75.实施例3

76.将改性涂料均匀涂抹到所述壳体上,并进行50℃加热1.5h烘干处理,使所述改性涂料贴附在所述壳体上,改性涂料的厚度为5cm,将所述壳体放置于夹持治具上,通过钻孔装置对所述壳体进行钻设第一胶孔;在所述第一胶孔的侧壁钻设多个第二胶孔,多个所述第二胶孔环形分布于所述第一胶孔的侧壁,所述第一胶孔的深度为0.7mm,第二胶孔的深度为0.35mm,对所述壳体进行除尘处理;将裁剪好的所述布料放置于一支撑板上;将所述支撑板以及所述布料送入点胶装置,通过所述点胶装置对所述布料的一面进行点胶处理,并进行冷却处理,冷却处理的时间为30分钟,得到附带胶珠的布料;将所述布料的胶珠贴附在所述壳体的开孔的一面上;将所述布料压合在所述壳体的开孔的一面上,并对所述布料进行加热处理,加热处理的温度为120℃,时间15秒,冷却后,将预设好的框体扣合在所述布料上即可得到布艺音响壳体。

77.其中,所述改性涂料的制备方法:通过将三氯化铁与埃落石搅拌混合,得到一级混合液,然后对一级混合物进行48℃水浴加热,再缓慢地滴加聚乙烯醇,搅拌12min,再进行85℃水浴加热,并用氨水调节ph至8,静置20min,得到二级混合物,对二级混合物进行330℃的煅烧2.5h,得到多孔状的埃落石

‑

三氧化二铁,将环氧树脂、硅胶、间甲酚、二氧化钛、壳聚糖及表面活性剂混合均匀得到预混料,然后将多孔状的埃落石

‑

三氧化二铁放入预混料进行

浸泡操作,浸泡8min得到改性涂料。

78.对以本发明的实施例1、实施例2和实施例3得到的布艺音响外壳进行外壳性能测试,具体检测结果如下表所示:

79.表1

[0080][0081]

从上表可以看出,本发明得到的布艺音响的壳体具有良好的拉伸强度和断裂伸长,在壳体表面涂设的改性涂料,不仅能够有效避免音响壳体发霉的现象,且能提高了胶料与壳体之间粘连性,使得贴附在壳体表面的布料不容易脱落,进而提高了布料与壳体的剥离强度。

[0082]

进一步地,本发明的布料与壳体粘着性好,容易操作,且布艺音响壳体在5

‑

10年使用过程没有出现大面积霉变现象及脱落现象,稳定性好。

[0083]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0084]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1