一种新型内焊式喇叭的制作方法

1.本实用新型涉及一种喇叭,尤其涉及一种新型内焊式喇叭。

背景技术:

2.如图4所式,为现有的内焊式喇叭,包括第二保护盖、第二震膜、第二线圈、第二主体支架、第二导磁片、第二磁铁、第二磁杯、第二pcb板和第二调音网,第二震膜设置在第二保护盖内,第二线圈设置在第二震膜远离第二保护盖一侧的中部位置,第二主体支架贴合在第二震膜远离第二保护盖一侧上,第二线圈位于第二主体支架之间,第二导磁片套在第二线圈上,第二磁铁贴合在第二导磁片上,第二磁杯贴合在第二磁铁上,第二pcb板贴合在第二磁杯远离第二保护盖一侧的表面上,第二调音网也贴合在第二磁杯远离第二保护盖一侧的表面上,第二导磁片、第二磁铁、第二磁杯、第二pcb板和第二调音网均位于第二主体支架之间,在第二主体支架远离第二保护盖一侧的边缘开有一缺口,第二主体支架之间第二线圈的铜线从缺口处穿出来与第二pcb板相连,并且为了保证铜线不易发生折断,会在铜线上覆盖胶水使得铜线固定在喇叭的边缘上,同时在装配时,第二pcb板的贴合时采用人工贴合,经常出现第二pcb板不能准确贴在第二磁杯上其两者不同心,使得第二pcb板出现偏离而影响喇叭的后续装配和使用;且,这样的喇叭整体上不紧凑,不够美观。

技术实现要素:

3.为了克服现有技术存在的缺点,本实用新型提供一种新型内焊式喇叭,使得第一主体支架注塑成型时包裹住导电片成型,导电片从第一主体支架内穿出导第一主体支架外,第一线圈不必穿出第一主体支架内即可与外界进行电连接,第一线圈与位于第一主体支架内的导电片的一端相连,导电片的另一端与外界的第一pcb板相连,不必在第一主体支架上开设专门的缺口供铜线穿过,喇叭的整体结构更加紧凑、美观,同时,不必要在铜线上覆盖胶水,节约了材料;第一pcb板设置在喇叭外部,不会挤占贴合在第一磁杯上的第一调音网的位置,使得第一调音网可以做成更大的尺寸,提高了调音的效果和喇叭整体的产品质量。

4.为达此目的,本实用新型采用以下技术方案:

5.本实用新型提供了一种新型内焊式喇叭,包括第一保护盖、第一震膜、第一线圈、第一主体支架、第一导磁片、第一磁铁、第一磁杯和第一调音网,所述第一主体支架上开设有一对通孔,所述通孔均连通所述第一主体支架的内外,所述通孔内均设置有导电片,所述导电片一端与所述第一主体支架外部的第一pcb板相连,所述导电片另一端穿过现应的所述通孔与位于所述第一主体支架内的所述第一线圈相连。

6.作为上述技术方案的进一步改进,所述第一调音网设置在所述第一磁杯远离所述第一保护盖一侧的表面上,所述第一pcb板设置在所述喇叭外部。

7.作为上述技术方案的进一步改进,所述第一主体支架注塑成型为包裹住所述导电片成型。

8.作为上述技术方案的进一步改进,所述导电片为“z”形状,一端嵌入在所述第一主体支架外圆柱面上,另一端嵌入在所述第一主体支架内圆柱面上。

9.作为上述技术方案的进一步改进,所述第一保护盖、所述第一震膜、所述第一线圈、所述第一主体支架、所述第一导磁片、所述第一磁铁、所述第一磁杯和所述第一调音网之间通过胶水粘接固定而成。

10.作为上述技术方案的进一步改进,所述导电片为铜片。

11.本实用新型的有益效果为:1、使用时,由于导电片从第一主体支架内穿出导第一主体支架外,第一线圈不必穿出第一主体支架内即可与外界进行电连接,第一线圈与位于第一主体支架内的导电片的一端相连,导电片的另一端与外界的第一pcb板相连,不必在第一主体支架上开设专门的缺口供铜线穿过,喇叭的整体结构更加紧凑、美观,同时,不必要在铜线上覆盖胶水,节约了材料;从而充分的解决了现有技术“为了保证铜线不易发生折断,会在铜线上覆盖胶水使得铜线固定在喇叭的边缘上,这样的喇叭整体上不紧凑,不够美观”的问题。

12.2、第一调音网不会杯第一pcb板挤占占贴合在第一磁杯上的位置,在生产过程种,不必使用人工贴合第一pcb板和第一调音网,使用自动化设备把第一调音网贴合在第一磁杯上,可以完成的实现喇叭整体的自动化生产,提高了喇叭的生产效率。

13.3、第一pcb板设置在喇叭外部,不会挤占贴合在第一磁杯上的第一调音网的位置,使得第一调音网可以做成更大的尺寸,提高了调音的效果和喇叭整体的产品质量。

附图说明

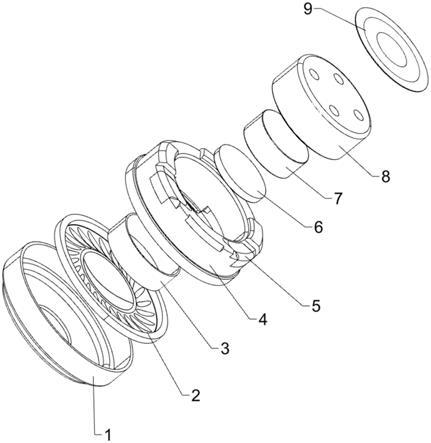

14.图1为实施例的爆炸示意图。

15.图2为主体支架与导电片的第一种结构示意图。

16.图3为主体支架与导电片的第二种结构示意图。

17.图4为现有技术的爆炸示意图。

18.其中,上述附图包括以下附图标记:1、第一保护盖,2、第一震膜,3、第一线圈,4、第一主体支架,41、通孔,5、导电片,6、第一导磁片,7、第一磁铁,8、第一磁杯,9、第一调音网,10、第二保护盖,11、第二震膜,12、第二线圈,13、第二主体支架,1301、缺口,14、第二导磁片,15、第二磁铁,16、第二磁杯,17、第二pcb板,18、第二调音网。

具体实施方式

19.现在将参照附图在下文中更全面地描述本实用新型,在附图中示出了本实用新型当前优选的实施方式。然而,本实用新型可以以许多不同的形式实施,并且不应被解释为限于本文所阐述的实施方式;而是为了透彻性和完整性而提供这些实施方式,并且这些实施方式将本实用新型的范围充分地传达给技术人员。

20.如图1

‑

3所示,一种新型内焊式喇叭,包括第一保护盖1、第一震膜2、第一线圈3、第一主体支架4、第一导磁片6、第一磁铁7、第一磁杯8和第一调音网9,第一主体支架4上开设有一对通孔41,通孔41均连通第一主体支架4的内外,通孔41内均设置有导电片5,导电片5一端与第一主体支架4外部的第一pcb板相连,导电片5另一端穿过现应的通孔41与位于第一主体支架4内的第一线圈3相连。

21.使用时,由于导电片5从第一主体支架4内穿出导第一主体支架4外,第一线圈3不必穿出第一主体支架4内即可与外界进行电连接,第一线圈3与位于第一主体支架4内的导电片5的一端相连,导电片5的另一端与外界的第一pcb板相连,不必在第一主体支架4上开设专门的缺口供铜线穿过,喇叭的整体结构更加紧凑、美观,同时,不必要在铜线上覆盖胶水,节约了材料;从而充分的解决了现有技术“为了保证铜线不易发生折断,会在铜线上覆盖胶水使得铜线固定在喇叭的边缘上,这样的喇叭整体上不紧凑,不够美观”的问题。

22.进一步地,第一调音网9设置在第一磁杯8远离第一保护盖1一侧的表面上,第一pcb板设置在喇叭外部。

23.第一调音网9不会杯第一pcb板挤占占贴合在第一磁杯8上的位置,在生产过程种,不必使用人工贴合第一pcb板和第一调音网9,使用自动化设备把第一调音网9贴合在第一磁杯8上,可以完成的实现喇叭整体的自动化生产,提高了喇叭的生产效率;同时,第一pcb板设置在喇叭外部,不会挤占贴合在第一磁杯8上的第一调音网9的位置,使得第一调音网9可以做成更大的尺寸,提高了调音的效果和喇叭整体的产品质量。

24.进一步地,第一主体支架4注塑成型为包裹住导电片5成型,使得第一主体支架4和导电片5的配合为更加紧密,使得第一主体支架4总体维持一个中空的圆柱体,而导电片5则嵌入在第一主体支架4内,使得喇叭的配合更加紧凑,使其更加美观。

25.进一步地,导电片5为“z”形状,一端嵌入在第一主体支架4外圆柱面上,另一端嵌入在第一主体支架4内圆柱面上。

26.进一步地,第一保护盖1、第一震膜2、第一线圈3、第一主体支架4、第一导磁片6、第一磁铁7、第一磁杯8和第一调音网9之间通过胶水粘接固定而成。

27.进一步地,导电片5为铜片。

28.以上所述实施例仅表达了本实用新型的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形、改进及替代,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1