一种TWS耳机的入耳检测结构的制作方法

一种tws耳机的入耳检测结构

技术领域

1.本实用新型涉及耳机技术领域,特别涉及一种tws耳机的入耳检测结构。

背景技术:

2.耳机入耳检测:指耳机配备相应的传感器,具备自动感应耳机是否是在佩戴的状态,如果中途有某些事情要暂停内容的播放,这个时候可以直接随意的拿掉一个耳机,就可以让播放的内容自动的暂停了,可以有效的提升实际的使用时长及使用体验感。

3.入耳常用的检测方式:光学入耳感应和touch接触入耳感应(单点入耳、多点入耳)。tws耳机光学入耳感应缺点:价格贵;组装困难;滤光片材质要求高,使用时间过久滤光片材质会变颜色后导致误判。touch接触入耳感应缺点:因人耳大小差异;很多设计者因取人耳入耳点位置问题导致误触率偏高。

技术实现要素:

4.本实用新型要解决的技术问题是针对上述现有技术的不足,提供一种tws耳机的入耳检测结构,该入耳检测结构成本较低、易于组装,采用单点入耳方式,能够实现良好的入耳检测功能,误触率低。

5.为解决上述技术问题,本实用新型的第一技术方案是:一种tws耳机的入耳检测结构,包括tws耳机壳体和pcb电路板,所述tws耳机壳体包括相互盖合的下壳体和上壳体,所述pcb电路板安装于tws耳机壳体之内;还包括塑胶件,塑胶件上侧与上壳体内侧相贴合,塑胶件具有lds入耳检测模块,lds入耳检测模块与pcb电路板电连接,lds入耳检测模块设有电容式感应点;上壳体具有与人耳对耳屏及耳屏间切迹相对应的触摸位置,电容式感应点与上壳体的检测位置相对应。

6.优选地,所述lds入耳检测模块还包括接触点和连接导线,连接导线电连接于接触点和电容式感应点之间,所述pcb电路板上设有接触弹片,所述接触点与接触弹片相接触配合。所述lds入耳检测模块设置于塑胶件的下侧。所述塑胶件的下侧设有楔形块,所述lds入耳检测模块的接触点位于楔形块下侧,所述pcb电路板的接触弹片包括金属座体及从金属座体一侧往上翘起的弯折片,所述楔形块与弯折片相按压配合。

7.为解决上述技术问题,本实用新型的第二技术方案是:一种tws耳机的入耳检测结构,包括tws耳机壳体和pcb电路板,所述tws耳机壳体包括相互盖合的下壳体和上壳体,所述pcb电路板安装于tws耳机壳体之内;还包括fpc,fpc上侧与上壳体内侧相贴合,fpc具有fpc入耳检测模块,fpc入耳检测模块与pcb电路板电连接,fpc入耳检测模块设有电容式感应点;上壳体具有与人耳对耳屏及耳屏间切迹相对应的触摸位置,电容式感应点与上壳体的检测位置相对应。

8.优选地,所述fpc入耳检测模块还包括接触点和连接导线,连接导线电连接于接触点和电容式感应点之间,所述pcb电路板上设有接触弹片,所述接触点与接触弹片相接触配合。所述pcb电路板的接触弹片包括金属座体及从金属座体一侧往上翘起的弯折片,接触点

与弯折片相按压配合。

9.本实用新型的有益效果是:其一、在第一技术方案中,由于设置与上壳体内侧相贴合的塑胶件,且塑胶件具有lds入耳检测模块,lds入耳检测模块与pcb电路板电连接,lds入耳检测模块设有电容式感应点,这样不改变下壳体和上壳体结构,入耳检测结构成本较低、易于组装;其二、在第二技术方案中,由于设置与上壳体内侧相贴合的fpc,且fpc具有fpc入耳检测模块,fpc入耳检测模块与pcb电路板电连接,fpc入耳检测模块设有电容式感应点,这样不改变下壳体和上壳体结构,入耳检测结构成本较低、易于组装;其三、由于电容式感应点为单点入耳检测点,并且电容式感应点与上壳体的检测位置相对应,而检测位置位于上壳体的与人耳对耳屏及耳屏间切迹相对应的位置,因此不受人耳大小差异影响,能够实现良好的入耳检测功能,误触率低。

附图说明

10.图1为实施例一及实施例二中tws耳机的外部结构图。

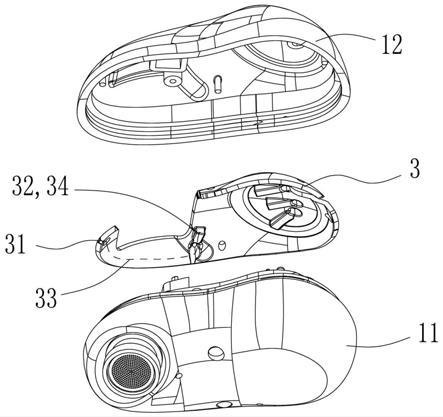

11.图2为实施例一中tws耳机入耳检测结构的分散结构图之一。

12.图3为实施例一中tws耳机入耳检测结构的分散结构图之二。

13.图4为实施例二中tws耳机入耳检测结构的分散结构图。

14.图5为实施例一及实施例二接触弹片的结构图。

15.图6为实施例一及实施例二中人耳对耳屏及耳屏间切迹位置结构示意图。

16.图中:1.tws耳机壳体;11.下壳体;12.上壳体;2.pcb电路板;21.接触弹片;211.金属座体;212.弯折片;3.塑胶件;31.电容式感应点;32.接触点;33.连接导线;34.楔形块;4.fpc;41.电容式感应点;41.电容式感应点;42.接触点;43.连接导线;100.对耳屏;200.耳屏;300.耳屏间切迹;400.触摸位置。

具体实施方式

17.下面结合附图对本实用新型的结构原理和工作原理作进一步详细说明。

18.实施例一:

19.如图1

‑

图3、图5和图6所示,本实用新型为一种tws耳机的入耳检测结构,包括tws耳机壳体1和pcb电路板2,所述tws耳机壳体1包括相互盖合的下壳体11和上壳体12,所述pcb电路板2安装于tws耳机壳体1之内;还包括塑胶件3,塑胶件3上侧与上壳体12内侧相贴合,塑胶件3具有lds入耳检测模块,lds即激光直接成型技术,lds入耳检测模块与pcb电路板2电连接,lds入耳检测模块设有电容式感应点31;上壳体12具有与人耳对耳屏100及耳屏200间切迹300相对应的触摸位置400,电容式感应点41与上壳体12的检测位置400相对应。由于设置与上壳体12内侧相贴合的塑胶件3,且塑胶件3具有lds入耳检测模块,lds入耳检测模块与pcb电路板2电连接,lds入耳检测模块设有电容式感应点31,这样不改变下壳体11和上壳体12结构,入耳检测结构成本较低、易于组装;由于电容式感应点31为单点入耳检测点,并且电容式感应点31与上壳体12的检测位置400相对应,而检测位置400位于上壳体12的与人耳对耳屏及耳屏间切迹相对应的位置,因此不受人耳大小差异影响,能够实现良好的入耳检测功能,误触率低。

20.如图1

‑

图3、图5和图6所示,所述lds入耳检测模块还包括接触点32和连接导线33,

连接导线33电连接于接触点32和电容式感应点31之间,所述pcb电路板2上设有接触弹片21,所述接触点32与接触弹片21相接触配合。所述lds入耳检测模块设置于塑胶件3的下侧。所述塑胶件3的下侧设有楔形块34,所述lds入耳检测模块的接触点32位于楔形块34下侧,所述pcb电路板2的接触弹片21包括金属座体211及从金属座体一侧往上翘起的弯折片212,所述楔形块34与弯折片212相按压配合。

21.实施例二:

22.如图1、图4

‑

图6所示,一种tws耳机的入耳检测结构,包括tws耳机壳体1和pcb电路板2,所述tws耳机壳体1包括相互盖合的下壳体11和上壳体12,所述pcb电路板2安装于tws耳机壳体1之内;还包括fpc4,fpc即柔性电路板,fpc4上侧与上壳体12内侧相贴合,fpc4具有fpc入耳检测模块,fpc入耳检测模块与pcb电路板2电连接,fpc入耳检测模块设有电容式感应点41;上壳体12具有与人耳对耳屏100及耳屏200间切迹300相对应的触摸位置400,电容式感应点41与上壳体12的检测位置400相对应。由于设置与上壳体12内侧相贴合的fpc4,且fpc4具有fpc入耳检测模块,fpc入耳检测模块与pcb电路板2电连接,fpc入耳检测模块设有电容式感应点41,这样不改变下壳体11和上壳体12结构,入耳检测结构成本较低、易于组装;由于电容式感应点41为单点入耳检测点,并且电容式感应点41与上壳体12的检测位置400相对应,而检测位置400位于上壳体12的与人耳对耳屏及耳屏间切迹相对应的位置,因此不受人耳大小差异影响,能够实现良好的入耳检测功能,误触率低。

23.如图1、图4

‑

图6所示,所述fpc入耳检测模块还包括接触点42和连接导线43,连接导线43电连接于接触点42和电容式感应点41之间,所述pcb电路板2上设有接触弹片21,所述接触点42与接触弹片21相接触配合。所述pcb电路板2的接触弹片21包括金属座体211及从金属座体一侧往上翘起的弯折片212,接触点42与弯折片212相按压配合。

24.以上所述,仅是本实用新型较佳实施方式,凡是依据本实用新型的技术方案对以上的实施方式所作的任何细微修改、等同变化与修饰,均属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1