MEMS麦克风的制作方法

mems麦克风

【技术领域】

1.本实用新型涉及电声转换领域,尤其涉及mems麦克风。

背景技术:

2.现有的电容式mems麦克风主要由电容系统和基底部分构成。电容系统包括振膜和背板,背板朝向振膜的一侧设有背板电极,当声压作用于振膜时,正对背板与背对背板的振膜两面存在压强差,使得振膜做靠近背板或远离背板的运动,从而引起振膜与背板间电容的变化,实现声音信号到电信号的转换。

3.mems麦克风的背板与背板电极分别由绝缘材料和导电材料沉积而成,制作过程中,两种不同材料先后沉积,在交界处会出现裂纹,在吹气跌落等场景下这些裂纹会发生扩展甚至导致背板断裂,带来很大的可靠性隐患。

4.因此,有必要提供一种改进的mems麦克风来解决上述问题。

技术实现要素:

5.本实用新型的目的在于提供一种mems麦克风。

6.本实用新型的技术方案如下:ems麦克风,包括具有背腔的基底和固定于所述基底上的电容系统,所述电容系统包括相互间隔设置的背板和振膜,且所述振膜位于所述背板和所述基底之间,所述背板包括背板绝缘层和固定于所述背板绝缘层的背板电极层,所述背板上设有贯通所述背板绝缘层和所述背板电极层的声孔,所述背板绝缘层具有至少一个朝远离所述振膜方向隆起的凸起部,所述凸起部设于所述背板绝缘层正对所述背板电极层的外边缘的区域,所述背板电极层的外边缘具有与所述凸起部对应且朝远离所述振膜方向隆起的凸边,所述凸起部覆盖于所述凸边。

7.优选的,所述凸起部为关于所述背板绝缘层的中轴线对称的轴对称结构。

8.优选的,所述凸起部为圆弧状,所述凸起部朝向所述振膜的一面具有最高凸点,所述凸边的外边缘的端面与所述凸起部的最高凸点为正对设置。

9.优选的,所述凸起部为圆弧状,所述凸起部朝向所述振膜的一面具有最高凸点,所述凸边的外边缘的端面与所述凸起部的最高凸点为错位设置,并相对于所述最高凸点向靠近所述背板电极层的中心的一侧偏离。

10.优选的,所述凸起部包括自所述背板绝缘层向远离所述振膜的方向翘起的翘起部和自所述翘起部的外边缘向外侧且平行于所述背板绝缘层方向延伸的水平部,所述凸边与所述翘起部贴合并延伸至所述水平部且与所述水平部的局部贴合。

11.优选的,所述电容系统还包括设置于所述背板绝缘层与所述振膜之间的中间绝缘层,所述背板绝缘层的外边缘固定于所述中间绝缘层。

12.优选的,所述mems麦克风还包括设于所述基底和所述振膜之间的支撑层。

13.优选的,所述凸起部围绕所述背板绝缘层的中心而设置。

14.优选的,所述凸起部与所述凸边的外边缘相对的区域相对于所述振膜的间距大于

所述背板绝缘层除所述凸起部之外的其他位置相对于所述振膜的间距。

15.优选的,所述凸边与所述振膜的间距大于所述背板电极层其他位置与所述振膜的间距。

16.本实用新型的有益效果在于:本实用新型在背板绝缘层正对背板电极层的外边缘的区域设置凸起部,在背板电极层的外边缘处设置相对应的凸边,与现有结构相比,通过凸起部与凸边的配合,背板绝缘层可以更好的覆盖背板电极层的外边缘,在源头上减小了此处的裂纹,改善了此处的应力分布,提升了吹气跌落等场景下背板电极层边界位置的可靠性。

【附图说明】

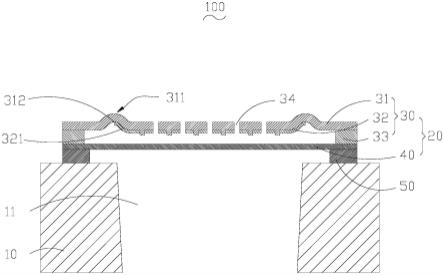

17.图1为本实用新型实施例一提供的mems麦克风的剖视图;

18.图2为本实用新型实施例二提供的mems麦克风的剖视图;

19.图3为本实用新型实施例三提供的mems麦克风的剖视图。

【具体实施方式】

20.下面结合附图和实施方式对本实用新型作进一步说明。

21.如附图1所示,为本实用新型实施例一提供的mems麦克风100,包括具有背腔11的基底10和固定于基底10上的电容系统20。电容系统20包括相互间隔设置的背板30和振膜40,且振膜40位于背板30和基底10之间,背板30包括背板绝缘层31和固定于背板绝缘层31的背板电极层32。背板30上设有贯通背板绝缘层31和背板电极层32的声孔34。外界的声音经声孔34传至振膜40,在声压作用下,振膜40相对背板30运动,从而引起振膜40与背板30间电容的变化,实现声音信号到电信号的转换。

22.背板绝缘层31具有至少一个朝远离振膜40方向隆起的凸起部311。凸起部311设于背板绝缘层31正对背板电极层32的外边缘的区域,本实施例优选的背板绝缘层31主体为平面,仅凸起部311向上隆起。背板电极层32的外边缘具有与凸起部311对应且朝远离振膜40方向隆起的凸边321,本实施例优选的背板电极层32主体为平面,仅凸边321向上隆起,凸边321与振膜40的间距大于背板电极层32其他位置与振膜40的间距。凸起部311覆盖于凸边321,通过凸起部311与凸边321的配合,背板绝缘层31可以更好的覆盖背板电极层32的外边缘,在源头上减小此处的裂纹,改善了此处的应力分布,提升了吹气跌落等场景下背板电极层32边界位置的可靠性。为方便电容系统20与基底10固定,本实施例优选的电容系统20还包括设置于背板绝缘层31与振膜40之间的中间绝缘层33,背板绝缘层31的外边缘固定于中间绝缘层33。mems麦克风100还包括设于基底10和振膜40之间的支撑层50,支撑层50由绝缘材料沉积而成,振膜40固定于中间绝缘层33与支撑层50之间。

23.作为优选实施例,凸起部311为关于背板绝缘层31的中轴线对称的轴对称结构,将凸起部311设置为轴对称结构,可有利于应力均衡分布,从而进一步提升吹气跌落等场景下背板电极层32边界位置的可靠性。

24.在本实用新型的实施例中,凸起部311与凸边321的外边缘相对的区域相对于振膜40的间距大于背板绝缘层31除去凸起部311之外的其他位置相对于振膜40的间距。

25.本实施例优选的凸边321的形状与凸起部311的形状相对应,凸边321与凸起部311

朝向振膜40的一侧相贴合。凸起部311可具有多种形状,本实施例优选的凸起部311为圆弧状,凸起部311朝向振膜40的一面具有最高凸点312,凸边321的外边缘的端面与凸起部311的最高凸点312为正对设置。本实施例优选的凸起部311围绕背板绝缘层31的中心而设置,相应的,背板电极层32上设有与之对应的凸边321。凸边321外边缘的端面延伸至最高凸点312,凸起部311可更好的覆盖于凸边321,对背板电极层32的外边缘进行保护。

26.如附图2所示,为本实用新型实施例二提供的mems麦克风100,实施例二与实施例一的结构相似,主要区别点在于凸起部311的结构,实施例二的凸起部311为圆弧状,凸起部311朝向振膜40的一面具有最高凸点312,凸边321的外边缘的端面与凸起部312的最高凸点312为错位设置,并相对于最高凸点312向靠近背板电极层32的中心的一侧偏离。在本实施例中,凸边321的外边缘的端面并未延伸至最高凸点312,可根据产品的结构特点,凸边321仅与凸起部311的部分弧面贴合。

27.如附图3所示,为本实用新型实施例三提供的mems麦克风100,实施例三与实施例一的结构相似,主要区别点在于凸起部311的结构,实施例三的凸起部311包括自背板绝缘层31向远离振膜40的方向翘起的翘起部313和自翘起部313的外边缘向外侧且平行于背板绝缘层31方向延伸的水平部314,水平部314固定于支撑层33。凸边321与翘起部313贴合并延伸至水平部314且与水平部314的局部相贴合。

28.以上所述的仅是本实用新型的实施方式,在此应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出改进,但这些均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1