一种3D贴膜涂布效果手机背板的制作方法

一种3d贴膜涂布效果手机背板

技术领域

1.本实用新型涉及手机配件技术领域,具体涉及一种3d贴膜涂布效果手机背板。

背景技术:

2.随着消费者对手机外观的提出了更高要求,为了让手机的外观设计更时尚、更高端,手机背板多采用玻璃材质制成使得手机背板具有玻璃质感,由于玻璃存在先天性隔热性差、抗冲击性差、加工难度大等缺陷,后采用光学塑料材质代替玻璃材质,光学塑料材质具有高透光、质轻、耐候、耐冲击、易成型、成本低廉等优点。但不管是采用玻璃材质还是光学塑料材质制作,均同样存在以下缺陷:

3.(1)手机背板的外表面不具备保护层,抗冲击性能较差,易造成内层的损坏;

4.(2)防摔性能差,在掉落时,容易造成手机背板的爆裂崩碎;

5.(3)其图案及颜色都是唯一的,外观效果较为单调。

技术实现要素:

6.本实用新型的目的在于克服现有技术的不足,提供一种具有外层保护功能,防摔性能强,外观效果佳的3d贴膜涂布效果手机背板。

7.本实用新型的技术方案如下:

8.一种3d贴膜涂布效果手机背板,包括位于手机背板顶层的复合板层,所述复合板层的下表面设置有防爆膜层;

9.所述防爆膜层包括第一防爆装饰层、第二防爆装饰层和盖底,所述第一防爆装饰层、第二防爆装饰层上下贴合,所述第一防爆装饰层、第二防爆装饰层内印制有不同的纹理图案,所述盖底为通过在第二防爆装饰层的下表面喷涂底漆所形成的手机背板底层;

10.所述复合板层包括外纹理层、复合板、logo丝印层、第一转印层、涂布幻彩层、高压层和镀膜层,所述复合板的下表面通过印刷形成logo丝印层,所述logo丝印层的下表面通过uv转印形成有印制纹理图案的第一转印层,所述第一转印层所印制的纹理图案与第一防爆装饰层、第二防爆装饰层的不同,所述第一转印层的下表面通过涂布依次形成由感光油墨保护层、第一颜色油墨层、第二颜色油墨层、白墨层组成的涂布幻彩层,所述第一颜色油墨层内含有相同颜色的若干颗第一透光颜料粒子,所述第一透光颜料粒子的数量从第一颜色油墨层左侧到右侧逐渐递减,所述第二颜色油墨层内含有相同颜色的若干颗第二透光颜料粒子,所述第二透光颜料粒子与第一透光颜料粒子的颜色不同,所述第二透光颜料粒子的数量从第二颜色油墨层左侧到右侧逐渐递增,并与第一颜色油墨层内的若干颗第一透光颜料粒子相互错位,所述第一防爆装饰层的上表面通过离子溅射镀膜形成镀膜层,所述复合板与防爆膜层之间通过高压层高压成型,所述高压层位于涂布幻彩层与镀膜层之间,所述复合板的上表面通过拓印形成外纹理层。

11.进一步的,所述复合板为玻璃板或光学塑料板。

12.进一步的,所述外纹理层的厚度为10~18um,所述复合板的厚度为0.5mm,所述

logo丝印层的厚度为1~3um,所述第一转印层的厚度为7~14um,所述涂布幻彩层的厚度为6~12um,所述镀膜层的厚度为80~200nm。

13.进一步的,所述第一防爆装饰层包括第一防爆膜、第二转印层和第一电镀层,所述第一防爆膜的下表面通过uv转印形成有印制纹理图案的第二转印层,并在第二转印层的下表面通过真空电镀形成第一电镀层。

14.进一步的,所述第一防爆膜的厚度为0.075mm,所述第二转印层的厚度为7~11um,所述第一电镀层的厚度为300~500nm。

15.进一步的,所述第二防爆装饰层包括第二防爆膜、第三转印层和第二电镀层,所述第二防爆膜的下表面通过uv转印形成有印制纹理图案的第三转印层,并在第三转印层的下表面通过真空电镀形成第二电镀层。

16.进一步的,所述第二防爆膜的厚度为0.075mm,所述第三转印层的厚度为7~11um,所述第二电镀层的厚度为200~300nm。

17.进一步的,所述盖底的厚度为35~55um。

18.相对于现有技术,本实用新型的有益效果在于:

19.(1)本实用新型通过在复合板层的外表面拓印形成有外纹理层,该外纹理层作为保护复合板层的作用,具有一定的抗冲击性能,在受到冲击时,不易造成复合板层的损坏;

20.(2)本实用新型通过在复合板层的内层设置有一层印制有纹理图案的转印层,并在转印层的底层设有具有涂布幻彩效果的涂布幻彩层,该涂布幻彩层由感光油墨保护层、第一颜色油墨层、第二颜色油墨层和白墨层所组成,其中感光油墨保护层提供光线引导和保护颜色油墨层的作用,第一颜色油墨层和第二颜色油墨层具有两种不同颜色,经错位设计形成幻彩的效果,配合转印层,形成渐变纹理的效果,白墨层能够提高第一颜色油墨层和第二颜色油墨层的对比度以及转印层的纹理鲜明度,有助于提高整体的视觉效果,从而提高手机背板外观美观性;

21.(3)本实用新型通过在复合板层的内表面设置有防爆膜层,该防爆膜层设有两层防爆膜设计,可避免复合板层爆裂崩碎,大大提高了手机背板的防摔性能;

22.(4)所述防爆膜层设有两层转印层和电镀层,三层转印层可呈现出三种纹理图案效果,两层电镀层可呈现出两种金属质感效果,进一步提高了手机背板的外观效果。

附图说明

23.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

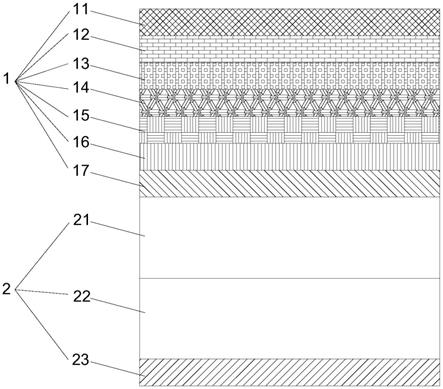

24.图1为本实用新型提供的一种3d贴膜涂布效果手机背板的结构示意图;

25.图2为本实用新型所述第一防爆装饰层的结构示意图;

26.图3为本实用新型所述第二防爆装饰层的结构示意图;

27.图4为本实用新型所述涂布幻彩层的结构示意图。

具体实施方式

28.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

29.为了说明本实用新型所述的技术方案,下面通过具体实施例来进行说明。

30.实施例

31.请参阅图1,本实用新型实施例提供一种3d贴膜涂布效果手机背板,包括位于手机背板顶层的复合板层1,复合板层1的下表面设置有防爆膜层2。所述防爆膜层2包括第一防爆装饰层21、第二防爆装饰层22和盖底23,第一防爆装饰层21、第二防爆装饰层22上下贴合,第一防爆装饰层21、第二防爆装饰层22同时具有防爆和装饰的性能,通过设计两层防爆层,可避免复合板层1爆裂崩碎,大大提高了手机背板的防摔性能,第一防爆装饰层21、第二防爆装饰层22内印制有不同的纹理图案,从而实现双纹理图案效果;所述盖底23为通过在第二防爆装饰层22的下表面喷涂底漆所形成的手机背板底层。所述复合板层1包括外纹理层11、复合板12、logo丝印层13、第一转印层14、涂布幻彩层15、高压层16和镀膜层17;复合板12的下表面通过印刷形成logo丝印层13;所述logo丝印层13的下表面通过uv转印形成印制纹理图案的第一转印层14,该第一转印层14所印制的纹理图案与第一防爆装饰层21、第二防爆装饰层22的不同,从而呈现出三种纹理图案效果;所述第一转印层14的下表面通过涂布形成具有涂布幻彩效果的涂布幻彩层15;第一防爆装饰层21的上表面通过离子溅射镀膜形成镀膜层17;复合板12与防爆膜层2之间通过高压层16高压成型,高压层16位于涂布幻彩层15与镀膜层17之间;复合板12的上表面通过拓印形成外纹理层11,该外纹理层11作为保护复合板层1的作用,具有一定的抗冲击性能,在受到冲击时,不易造成复合板层1的损坏。

32.关于所述第一防爆装饰层21、第二防爆装饰层22,如图2、图3所示,所述第一防爆装饰层21包括第一防爆膜211、第二转印层212和第一电镀层213,第一防爆膜211的下表面通过uv转印形成有印制纹理图案的第二转印层212,并在第二转印层212的下表面通过真空电镀形成第一电镀层213;所述第二防爆装饰层22包括第二防爆膜221、第三转印层222和第二电镀层223,第二防爆膜221的下表面通过uv转印形成有印制纹理图案的第三转印层222,并在第三转印层222的下表面通过真空电镀形成第二电镀层223。本实施例中,所述第一转印层14、第二转印层212、第三转印层222通过印制不同的纹理图案,从而实现三种纹理图案效果,所述第一电镀层213与第二电镀层223采用了不同的金属膜层,其目的是让手机外观的外观呈现出两种金属质感效果,提升产品的档次。

33.关于所述涂布幻彩层15,如图4所示,所述涂布幻彩层15从上往下依次由感光油墨保护层151、第一颜色油墨层152、第二颜色油墨层153、白墨层154所组成。其中,感光油墨保护层151提供光线引导和保护颜色油墨层的作用;第一颜色油墨层152和第二颜色油墨层153采用不同颜色上下形成幻彩效果,具体的,第一颜色油墨层152内含有相同颜色的若干颗第一透光颜料粒子1521,第一透光颜料粒子1521的数量从第一颜色油墨层152左侧到右侧逐渐递减,第二颜色油墨层153内含有相同颜色的若干颗第二透光颜料粒子1531,第二透光颜料粒子1531与第一透光颜料粒子1521的颜色不同,第二透光颜料粒子1531的数量从第二颜色油墨层153左侧到右侧逐渐递增,并与第一颜色油墨层152内的若干颗第一透光颜料

粒子1521相互错位,通过该结构从而形成幻彩效果,配合第一转印层14、第二转印层212、第三转印层222,可形成幻彩纹理的效果,白墨层154能够提高第一颜色油墨层152和第二颜色油墨层153的对比度以及第一转印层14、第二转印层212、第三转印层222的纹理鲜明度。

34.具体实施时,复合板12可采用厚度为0.5mm的玻璃板或光学塑料板。步骤(1),在复合板12的上表面通过拓印形成厚度为10~18um的外纹理层11;步骤(2),在复合板12的下表面通过印刷形成厚度为1~3um的logo丝印层13,通过uv转印形成厚度为7~14um的第一转印层14,依次涂布形成由感光油墨保护层151、第一颜色油墨层152、第二颜色油墨层153、白墨层154组成的涂布幻彩层15,该涂布幻彩层15的总厚度为6~12um;步骤(3),在复合板层1的内表面高压成型一由第一防爆膜211、第二转印层212、第一电镀层213、第二防爆膜221、第三转印层222、第二电镀层223、盖底23组成的防爆膜层2,其中,第一防爆膜211和第二防爆膜221的厚度均为0.075mm,第一防爆膜211的上表面通过离子溅射镀膜形成厚度为80~200nm的镀膜层17,第一防爆膜211的下表面通过uv转印形成厚度为7~11um的第二转印层212,第二转印层212的下表面通过真空电镀形成厚度为300~500nm的第一电镀层213,第二防爆膜221的下表面通过uv转印形成厚度为7~11um的第三转印层222,第三转印层222的下表面通过真空电镀形成厚度为200~300nm的第二电镀层223,最后在第二电镀层223的下表面喷涂底漆形成厚度为35~55um的盖底23。

35.以上仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1