电子产品边框结构的制作方法

1.本技术涉及电子产品领域,尤其涉及一种电子产品边框结构。

背景技术:

2.目前在各种电子产品中,大量使用金属构件,但是为了轻量化或者信号的传递,往往需要在金属构件之间增加塑胶件。为使金属构件与塑胶件可靠地连接在一起,金属构件如何咬合塑胶件是其中重要的设计内容,金属构件与塑胶件的咬合部分称为拉胶结构,其中拉胶结构的设计与金属构件与塑胶件结合强度的可靠性息息相关。

3.现有技术中,拉胶结构通常为在对金属构件或金属外框进行加工时一并制作,而现有的金属加工技术主要为cnc加工或化学腐蚀等手段,但,上述手段在由于其本身技术的限制,难以进行精度极高或形状十分复杂的制作,使得现有的拉胶结构形状较为简单、功能较为局限,进而使得注塑件与金属构件的粘接的牢固性无法得到有效提升。如何解决上述问题,是本领域技术人员需要考虑的。

技术实现要素:

4.有鉴于此,本技术提供具有复杂形状并能提供较强附着力的拉胶结构的电子产品边框结构。

5.本技术实施例提供一种电子产品边框结构,包括多个金属构件和注塑件,相邻的所述金属构件之间设置有间隙,所述金属构件与所述注塑件的结合部位形成有拉胶结构,所述金属构件和所述拉胶结构通过增材制造的方式一体成型,在所述拉胶结构和所述间隙中注塑成型所述注塑件以连接相邻的所述金属构件。

6.于一实施例中,所述拉胶结构为镂空状,所述镂空状的拉胶结构位于所述金属构件的内侧,所述拉胶结构包括多个基础单元及多个连接单元,每个所述基础单元与周边的所述基础单元均通过所述连接单元连接。

7.于一实施例中,连接一个所述基础单元的多个所述连接单元向不同方向延伸。

8.于一实施例中,至少一个所述连接单元为非直线结构。

9.于一实施例中,所述注塑件填充于相邻的所述金属构件的间隙和所述镂空状的拉胶结构中,并包裹所述基础单元及所述连接单元。

10.于一实施例中,所述拉胶结构包括位于金属构件内侧的第一板件及第二板件,所述第一板件及所述第二板件间隔设置,并与所述金属构件配合形成凹槽,所述注塑件填充于相邻的所述金属构件的间隙和所述凹槽中。

11.于一实施例中,所述拉胶结构还包括多个强化柱,多个所述强化柱间隔设于所述凹槽内,所述强化柱与所述第一板件及所述第二板件连接,所述强化柱被所述注塑件包裹。

12.于一实施例中,所述凹槽靠近所述金属构件一侧的宽度大于所述凹槽远离所述金属构件一侧的第一开口的宽度。

13.于一实施例中,所述凹槽为通槽结构,所述凹槽相背的第二开口及第三开口分别

与两个所述间隙连通。

14.于一实施例中,所述拉胶结构还包括金属构件朝向所述间隙的表面的微孔结构,所述微孔结构与金属构件通过增材制造的方式一体成型。

15.相较于现有技术,本技术的电子产品边框结构,具有更强的牢固性。其中,所述金属构件和所述拉胶结构通过增材制造的方式一体成型,增材制造的精度相较于传统的cnc加工及化学腐蚀更高,可以制作形状更复杂、结合强度更强的拉胶结构,在所述拉胶结构和所述间隙中注塑成型所述注塑件以连接相邻的所述金属构件,进而有效提升所述金属构件和所述注塑件的结合强度,从而提高所述电子产品边框结构的牢固性。

附图说明

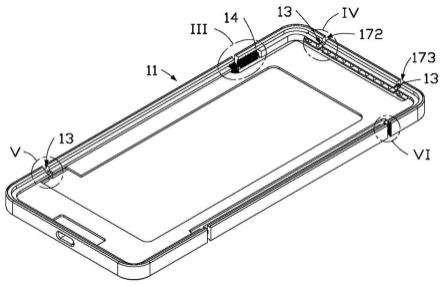

16.图1为本技术实施例提供的电子产品边框结构的立体示意图。

17.图2为本技术实施例提供的电子产品边框结构的金属构件的立体示意图。

18.图3为图2中ⅲ的部分的局部放大示意图。

19.图4为图2中ⅳ的部分的局部放大示意图。

20.图5为图2中

ⅴ

的部分的局部放大示意图。

21.图6为图2中ⅵ的部分的局部放大示意图。

22.主要元件符号说明

23.电子产品边框结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

24.金属构件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

25.注塑件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

26.间隙

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

27.拉胶结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14

28.基础单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

151

29.连接单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

152

30.孔隙

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

153

31.第一板件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

161

32.第二板件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

162

33.强化柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

163

34.凹槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

164

35.第一开口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

171

36.第二开口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

172

37.第三开口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

173

38.微孔结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18

39.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

40.以下描述将参考附图以更全面地描述本技术内容。附图中所示为本技术的示例性实施例。然而,本技术可以以许多不同的形式来实施,并且不应该被解释为限于在此阐述的示例性实施例。提供这些示例性实施例是为了使本技术透彻和完整,并且将本技术的范围

充分地传达给本领域技术人员。类似的附图标记表示相同或类似的组件。

41.本文使用的术语仅用于描述特定示例性实施例的目的,而不意图限制本技术。如本文所使用的,除非上下文另外清楚地指出,否则单数形式“一”,“一个”和“该”旨在也包括复数形式。此外,当在本文中使用时,“包括”和/或“包含”和/或“具有”,整数,步骤,操作,组件和/或组件,但不排除存在或添加一个或多个其它特征,区域,整数,步骤,操作,组件,组件和/或其群组。

42.除非另外定义,否则本文使用的所有术语(包括技术和科学术语)具有与本技术所属领域的普通技术人员通常理解的相同的含义。此外,除非文中明确定义,诸如在通用字典中定义的那些术语应该被解释为具有与其在相关技术和本技术内容中的含义一致的含义,并且将不被解释为理想化或过于正式的含义。

43.以下内容将结合附图对示例性实施例进行描述。须注意的是,参考附图中所描绘的组件不一定按比例显示;而相同或类似的组件将被赋予相同或相似的附图标记表示或类似的技术用语。

44.下面参照附图,对本技术的具体实施方式作进一步的详细描述。

45.如图1所示,为本技术实施例提供的电子产品边框结构10的立体示意图。如图2所示,为本技术实施例提供的电子产品边框结构10的金属构件11的立体示意图。由于金属构件11与注塑件12的粘接处存在视角遮挡,因此结合图1及图2进行说明。

46.电子产品边框结构10包括多个金属构件11和注塑件12,相邻的金属构件11之间设置有间隙13。金属构件11与注塑件12的结合部位形成有拉胶结构14,金属构件11和拉胶结构14通过增材制造的方式一体成型,在拉胶结构14和间隙13中注塑成型注塑件12以连接相邻的金属构件11。

47.进一步的,本技术的电子产品边框结构10,金属构件11和拉胶结构14通过增材制造的方式一体成型,增材制造的精度相较于传统的cnc加工及化学腐蚀更高,可以制作形状更复杂、结合能力更强的拉胶结构14,在拉胶结构14和间隙13中注塑成型注塑件12以连接相邻的金属构件11,进而有效提升金属构件11和注塑件12的结合强度,从而提升电子产品边框结构10的牢固性。

48.于一实施例中,增材制造可以为基于离散-堆积原理,由零件三维数据驱动直接制造零件的制造方法,增材制造可以称为快速原型、快速成形、快速制造、3d打印等。

49.于一实施例中,一个电子产品边框结构10的金属构件11中可根据实际需要以及金属构件11内部已有空间等条件设计适合的拉胶结构14,即,一个电子产品边框结构10中可包括多种不同结构类型的拉胶结构14,也可以包括多个相同结构类型的拉胶结构14。

50.进一步结合图3所示,为图2的ⅲ部分的局部放大示意图,其展示拉胶结构14的一种实施方式。

51.于一实施例中,拉胶结构14为镂空状,镂空状的拉胶结构14位于金属构件11的内侧,拉胶结构14包括多个基础单元151及多个连接单元152,每个基础单元151与周边的基础单元151均通过连接单元152连接。

52.于一实施例中,注塑件12填充于相邻的金属构件11的间隙13和镂空状的拉胶结构14中,并包裹基础单元151及连接单元152。

53.在本实施例中,基础单元151可以为类似于球状或者块状,连接单元152可以为类

似于条状或者带状。连接单元152相背的两端分别连接两个基础单元151或一端连接一个基础单元151且另一端连接金属构件11的本体,连接单元152用于与基础单元151配合以形成镂空状的拉胶结构14,所述镂空状的拉胶结构14中设有多个小的孔隙153,使得注塑件12在注塑过程中可填充于孔隙153中,进而包裹基础单元151及连接单元152。

54.进一步的,注塑件12填充于间隙13以及与拉胶结构14连接以提升金属构件11与注塑件12之间的结合强度。其中,增大结合强度的一个因素是镂空状的拉胶结构14具有较大的表面积,增大了注塑件12与拉胶结构14的接触面积。增材制造形成的镂空状的拉胶结构14中,基础单元151、连接单元152以及二者之间的孔隙153的尺寸均远小于传统的cnc加工及化学腐蚀可以获得的类似结构的尺寸,在单位体积内,使得本技术的拉胶结构14可具备比现有技术更大的表面积,进而获得更大的粘接强度。

55.进一步的,提升金属构件11与注塑件12之间牢固性的方式不仅限于增大表面积以增大粘接强度,还可以是使注塑件12与金属构件11的拉胶结构14相互嵌入,因此注塑件12不易与金属构件11分离。其中,提高注塑件12在被拉扯时受到金属构件11或拉胶结构14给予的反向拉力的复杂程度,可以使注塑件12同时受到由拉胶结构14提供的多个方向的力,使注塑件12更不易与拉胶结构14彻底分离。连接单元152延伸方向的复杂度的提升,以及一个基础单元151上的多个连接单元152的延伸方向的复杂度的提升,均可有效提升注塑件12与拉胶结构14之间的牢固性。

56.于一实施例中,连接一个基础单元151的多个连接单元152向不同方向延伸。

57.于一实施例中,至少一个连接单元152为非直线结构。在本实施例中,至少一个为非直线结构的连接单元152,由其一端至另一端的延伸路径可以是波浪形、齿形或其他弯折的不规则延伸方式。

58.进一步结合图4及图5所示,分别为图2中ⅳ和

ⅴ

的部分的局部放大示意图,其展示拉胶结构14的其他实施方式。

59.拉胶结构14包括位于金属构件11内侧的第一板件161及第二板件162,第一板件161及第二板件162间隔设置,并与金属构件11配合形成凹槽164,注塑件12填充于相邻的金属构件11的间隙13和凹槽164中。

60.如图4所示,于一实施例中,拉胶结构14还包括多个强化柱163,多个强化柱163间隔设于凹槽164内,强化柱163与第一板件161及第二板件162连接,强化柱163被注塑件12包裹。第一板件161及第二板件162可以为平行或非平行结构,多个强化柱163可以为直线或曲线的规则或非规则图形。在本实施例中,第一板件161与第二板件162平行设置,强化柱163为圆柱状,该实施方式的拉胶结构14一方面可以增大拉胶结构14的表面积,另一方面可以增加注塑件12与拉胶结构14粘接后的受力复杂程度,进而提升注塑件12与金属构件11之间的牢固性。

61.如图5所示,于一实施例中,凹槽164靠近金属构件11一侧的宽度大于凹槽164远离金属构件11一侧的第一开口171的宽度。

62.在本实施例中,凹槽164可以为“倒扣”形状,即,凹槽164具有直径小于其内腔的开口,注塑件12在与拉胶结构14脱离时必然会受到凹槽164瓶颈处的阻挡,使注塑件12与拉胶结构14不易分离。该实施方式的拉胶结构一方面可以增大拉胶结构14的表面积,另一方面可以增加注塑件12与拉胶结构14粘接后的受力复杂程度,进而提升注塑件12与金属构件11

之间的牢固性。

63.于一实施例中,参考图2,凹槽164可以为通槽结构,凹槽164相背的第二开口172及第三开口173分别与两个间隙13连通;也可以为非通槽结构,即一个金属构件11的拉胶结构14仅具有第二开口172或者第三开口173。

64.进一步结合图6所示,为图2的ⅵ的部分局部放大示意图。

65.于一实施例中,拉胶结构14包括金属构件11朝向间隙13的表面的微孔结构18,微孔结构18与金属构件11通过增材制造的方式一体成型。进一步的,通过微孔结构18可有效增加拉胶结构14的表面积,进而提升金属构件11于注塑件12粘结的牢固性。

66.于一实施例中,微孔结构18可通过增材制造的方式规律或不规律地成型,微孔结构18还可设于拉胶结构14与注塑件12连接的其他区域的表面。

67.于一实施例中,微孔结构18的孔径的尺寸可与注塑件12的材料种类相适配。例如,当注塑件12采用纳米级注塑工艺形成时,可对应地将微孔结构18的孔径设置为纳米级别;当注塑件12采用原料尺寸较大的材料注塑成型时,可对应地将微孔结构18的孔径设置为略大于所述注塑材料的尺寸。

68.本技术的电子产品边框结构10,在所述金属构件11与注塑件12的连接部位设置有拉胶结构14,且金属构件11与拉胶结构14通过增材制造的方式一体成型,可以制作形状更复杂、结合强度更强的拉胶结构14,在拉胶结构14和间隙13中注塑成型注塑件12以连接相邻的金属构件11,进而有效提升金属构件11和注塑件12的结合强度,从而提高电子产品边框结构10的牢固性。

69.上文中,参照附图描述了本技术的具体实施方式。但是,本领域中的普通技术人员能够理解,在不偏离本技术的精神和范围的情况下,还可以对本技术的具体实施方式作各种变更和替换。这些变更和替换都落在本技术所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1