一种自动上料的智能门铃扬声器装配系统及其装配方法与流程

1.本技术涉及扬声器装配的领域,尤其是涉及一种自动上料的智能门铃扬声器装配系统及其装配方法。

背景技术:

2.扬声器是一种把电信号转变为声信号的换能器件,扬声器的性能优劣对音质的影响很大。扬声器在音响设备中是一个最薄弱的器件,而对于音响效果而言,它又是一个最重要的部件。

3.参照图1,扬声器从外到内一般由音膜、音圈、盆架、磁铁和壳体组成。

4.相关技术中,扬声器在生产的过程中,操作人员通常会使用对应的安装工装进行装配,安装工装主要包括用于安装盆架和音圈的下模、用于将音膜安装到盆架上的上模和用于分离音膜和上模的拆卸模,操作人员将盆架和音圈依次放置在下模,再在音膜和盆架上涂抹胶水,再将上模盖合在下模上,再使用拆卸模将音膜与上模分离,以完成音膜、音圈和盆之间的安装。

5.针对上述中的相关技术,发明人发现在操作人员将音膜与音圈和盆架相连接时,需要确定音圈和盆架在下模中的位置以及音膜在上模中的位置,确定完成后才继续对音膜、音圈和盆架进行安装,肉眼的定位精度较低,在操作人员将上模盖合在下模上并完成音膜、音圈和盆架的安装后,次品率较高,故有待改善。

技术实现要素:

6.为了提高扬声器的装配效率,本技术提供一种自动上料的智能门铃扬声器装配系统。

7.本技术提供的一种自动上料的智能门铃扬声器装配系统,采用如下的技术方案:一种自动上料的智能门铃扬声器装配系统,包括传送带、盆架自动放置装置、用于确定音圈与盆架位置的第一定位机构和音膜自动放置装置,所述盆架自动放置装置、第一定位机构和音膜自动放置装置沿传送带的传输方向设置;所述第一定位机构包括第一烘干组件和用于在盆架与音圈的导线处点胶的第一点胶组件;所述第一点胶组件和第一烘干组件沿传送带的输送方向设置在盆架自动放置装置和音膜自动放置装置之间。

8.通过采用上述技术方案,操作人员将下模放置在传送带上,传送带将下模输送至盆架自动放置装置处,盆架自动放置装置将盆架逐个移动至下模中,减少了人工放置的步骤,提高了生产扬声器的自动化程度;操作人员再将音圈放置在盆架中,传送带再将装有盆架和音圈的输送至第一点胶组件处,第一电机组件对音圈的导线与盆架的接触处进行点胶,使得音圈的导向不易移动,为后续操作人员将音膜覆盖在盆架和音圈上提供了便利;传送带再将带有音圈和盆架的上模输送至第一烘干组件中,第一烘干组件对音圈的导线与盆

架的接触处的导线进行烘干,加快了胶水凝固的速度了,方便胶水对音圈的导线进行限位,在第一点胶组件和第一烘干组件的作用下,胶水对音圈的导线提供限位,减少了人工对音圈的导线进行限位的步骤,为后续操作人员再音圈和盆架上覆盖音膜提供了便利,同时提高了操作人员加工扬声器的效率。

9.优选的,所述盆架自动放置装置、第一点胶组件和音膜自动放置装置均对应设有一组支撑移动机构,所述支撑移动机构包括机架、定位件和转运组件,所述机架设置在传送带上,所述盆架自动放置装置、第一点胶组件和音膜自动放置装置均设置在对应的机架上,所述机架上沿传送带的输送方向开设有上料孔和下料孔,所述定位件设置在上料孔中,与所述盆架自动放置装置相对应的转运组件朝向传送带的输送方向运输下模和盆架,与所述第一点胶组件相对应的转运组件朝向传送带的输送方向运输下模、盆架和音圈,与所述音膜自动放置装置相对应的转运组件朝向传送带的输送方向运输音膜。

10.通过采用上述技术方案,传送带将下模运输至与盆架自动放置装置相对应的机架处,在下模与定位件相抵触后,与盆架自动放置装置相对应的转运组件从上料孔抓取下模并将下模移动至盆架自动放置装置中,盆架自动放置装置再将盆架放置到下模中,放置完成后,与盆架自动放置装置相对应的转运组件再将装有盆架的下模从下料口移动至传送带上,以便对传送带继续下模移动至第一点胶组件中进行点胶限位处理,在定位件和转运组件的作用下,减少了操作人员人工干预的步骤,提高了生产扬声器的自动化程度,提高了生产扬声器的生产效率;与第一点胶组件和音膜自动放置装置相对应的支撑移动机构亦如上述步骤工作,同样减少了操作人员人工干预的步骤,提高了生产扬声器的生产效率。

11.优选的,还包括第二定位机构,所述第二定位机构对应设置一组支撑移动机构,所述第二定位机构设置在音膜自动放置装置远离第一烘干组件的一侧,所述第二定位机构包括用于压紧音圈和盆架的压紧组件,所述压紧组件设置与对应的支撑移动机构相连接,与所述压紧组件相对应的转运组件将装有音圈和盆架的下模输送至压紧组件压紧后再朝向传送带的输送方向运输装有音圈和盆架的下模。

12.通过采用上述技术方案,装有盆架的上模在移动至压紧组件处时,与压紧组件相对应的转运组件从上料口将装有盆架和音圈的下模移动至压紧组件中,压紧组件对盆架和音圈施加压力,使得盆架与音圈与上模抵紧,提高了盆架和音圈与下模之间的贴合度,减少了后续操作人员人工观察盆架和音圈与下模之间贴合度的步骤,提高了后续音膜与音圈和下模之间的贴合度,从而进一步提高了生产扬声器的效率。

13.优选的,所述盆架自动放置装置包括供料机构和移料机构,所述供料机构和移料机构均设置在对应的机架上;所述供料机构包括用于供给盆架的供料道所述供料道与机架相连接,所述供料道远离机架的一端外接有震动盘,所述供料机构设置在供料道远离震动盘的一侧;所述移料机构包括中转盘、吸料组件和移料组件,所述中转盘沿传送带的长度方向往复移动在工作台上,所述机架上沿垂直于传送带输送的方向滑动连接有移动座,与所述盆架自动放置装置相对应的转运组件夹取下模并将下模输送至移动座上,所述吸料组件设置在机架上,所述移料组件与吸料组件相连接,所述供料机构控制盆架逐个移动至中转盘,所述吸料组件吸取中转盘中的盆架后,所述移料组件控制吸料组件将盆架移动至下模中。

14.通过采用上述技术方案,与盆架自动放置装置相对应的转送组件从上料口将下模抓取至移动座上,移动座再朝向供料机构移动,振动盘将物料输送至供料道中,中转盘再移动至供料道处,供料机构将盆架逐个移动至中转盘中,中转盘再移动至吸料组件处,吸料组件吸取中转盘中的盆架,移料组件再将吸有盆架的吸料组件移动至移动座上的下模处,再将盆架放置在下模中,此时完成盆架的自动放置,在供料机构、吸料组件和移料组件的作用下,减少了操作人员人工放置的步骤,提高了后续装配扬声器的效率,放置完成后,与盆架自动放置装置相对应的支撑移动机构再将装有盆架的下模从下料口放置到传送带上,以便后续对装有盆架的下模进行处理。

15.优选的,所述供料道上设有防漏板,所述防漏板上开设有用于控制供料机构的输出端移动范围的移动孔。

16.通过采用上述技术方案,在振动盘将盆架输送至供料道中时,防漏板使得为盆架提供限位,使得盆架较为平整地停留在供料道上;移动孔为供料机构的输出端提供限位,提高了供料将盆架移动至中转盘中时的稳定性,减少了操作人员人工观察盆架与下模之间的贴合度的步骤,从而提高了装配扬声器的装配效率。

17.优选的,所述传送带包括并排设置的上模运输部和下模运输部,与所述盆架自动放置装置和定位装置相对应的机架上的上料孔和下料孔与下模运输部相对设置,与所述音膜自动放置装置相对应的机架上的上料孔和下料孔与上模运输部相设置;所述音膜自动放置装置,所述音膜自动放置装置包括定位座、供料台和送料组件,所述定位座、供料台和送料组件均设置在对应的机架上,与所述音膜自动放置装置相对的转运组件将上模输送至定位座后,所述送料组件吸取供料台中的音膜并将音膜输送至上模中。

18.通过采用上述技术方案,下模沿传送带的下模运输部移动,上模沿传送带的上模运输部移动,在上模移动至与音膜自动放置装置相对应的支架处时,与音膜自动房子装置先谷底应的转运组件从对应的上料口抓取上模并将上模移动至定位座上,此时送料组件启动并吸取供料台上的音膜,吸取完成后,送料组件将音膜输送至上模中,输送完成后,转运组件再将装有音膜的上模从对应的下料口移动至传送带上,以便后续对装有音膜的上模进行处理,在转运组件与送料组件的作用下,减少了操作人员人工放置音膜的步骤,提高了装配扬声器的自动化程度,从而提高了装配扬声器的装配效率。

19.优选的,所述定位座与供料台之间设有中转台,所述中转台上开设有若干中转槽,所述中转槽的槽底开设有定位斜面。

20.通过采用上述技术方案,在送料组件将音膜移动至上模中前,送料组件从供料台中吸取音膜并将音膜输送至中转台的中转槽中,此时送料组件松开音膜,此时音膜沿定位斜面滑动至中转槽中,以对校准音膜相较于上模的平整度,使得音膜较为平整地停留在中转槽中,校准完成后,送料组件再吸取音膜并移动至上模处,在送料组件将音膜放置在上模中后,送料组件的输出端再对音膜进行校准处理,提高了音膜与上模之间的贴合度,减少了后续操作人员人工检查音膜与上模之间贴合度的步骤,从而进一步提高了扬声器的装配效率。

21.优选的,还包括装配工位,所述装配工位设置在压紧组件远离音膜自动放置装置的一侧,所述压紧组件与音膜自动放置装置之间设有用于向音膜涂胶的第一涂胶组件,所

述装配工位与压紧组件之间设有用于向盆架和音圈涂胶的第二涂胶组件,所述第一涂胶组件和第二涂胶均对应设有一组支撑移动机构;所述装配工位包括沿传送带输送方向设置的下膜固化组件、上模固化组件、第二点胶组件和第二烘干组件,所述下模固化组件、上模固化组件、第二点胶组件和第二烘干组件均对应设置一组支撑移动机构。

22.通过采用上述技术方案,上模沿传送带上的上模运输部移动,下模沿传送上的下模运输部移动,在装有音膜的上模移动至第一涂胶组件处时,与第一涂胶组件相对应的支撑移动机构将装有音膜的上模移动至第一涂胶组件中,第一涂胶组件在音膜上涂胶后,与第一涂胶组件相对应的支撑移动机构再将装有音膜的上模移动至传送带中,在装有音圈和盆架的下模移动至第二涂胶组件处时,与第二涂胶组件相对应的支撑移动机构将装有音圈和盆架的下模移动至第二涂胶组件中,第二涂胶组件对音圈和盆架进行涂胶,涂胶完成后,与第二涂胶组件相对应的支撑移动机构再将装有音圈和盆架的下模移动至传送带上,操作人员再将下模盖合在上模上,以将音膜胶粘到音圈和盆架上,在上模和下模移动至下模固化组件处时,与下模固化组件相对应的支撑移动机构将上模和下模移动至下模固化组件上,下模固化组件对音膜、音圈和盆架的一侧的胶水进行固化,固化完成后,与下模固化组件相对应的支撑移动机构将上模和下模移动至传送带上,在上模与下模移动至上模固化组件处时,下模固化组件对音膜、音圈和盆架另一侧的胶水进行固化,此时操作人员将上模取下,装有音膜、音圈和盆架的下模继续沿传送带移动,在移动至第二点胶组件处时,与第二点胶组件相对应的支撑移动机构将装有音膜、音圈和盆架的下模移动至第二点胶组件中,第二点胶组件对音圈的导线与盆架的连接处涂胶,进一步降低了音圈的导向移动的可能性,涂胶完成后,与第二点胶组件相对应的支撑移动机构将装有音膜、音圈和盆架的下模移动至传送带上,传送带将音膜、音圈和盆架的下模移动至第二烘干组件中,第二烘干组件对音圈的导向与盆架的连接处的胶水进行烘干,此时完成音膜、音圈和盆架之间的安装,在第一涂胶组件、第二涂胶组件、上模固化组件和下模固化组件的作用下,提高了音膜、音圈和盆架之间的连接稳定性,在第二点胶组件和第二烘干组件的作用下,进一步提高了音膜、音圈和盆架之间的连接稳定性,减少了操作人员人工胶粘音膜、音圈和盆架的步骤,从而提高了装配扬声器的装配效率。

23.优选的,与所述下模固化组件相对应的机架上设有加压组件;所述加压组件包括加压板和加压接头,所述加压板与下模固化机构相对设置,所述加压接头设置在加压板上,所述加压接头外接有气源,与所述下模固化机构相对应的转运组件抓取上模和下模后输送至下模固化机构上后,所述加压板朝向上模移动并将上模和下模按压在下模固化机构上,所述加压接头对上模加压并使得上模和下模抵紧在下模固化机构上。

24.通过采用上述技术方案,在与下模固化组件的支撑移动机构将装有音膜、音圈和盆架的下模移动至下模固化组件上时,加压板朝向上模移动并对上模施加远离,使得盖合后的上模与下模抵紧下模固化组件,此时加压板上的加压管进一步为对上模施加压力,使得下模进一步与下模固化组件相抵紧,从而提高了下模固化组件对音膜、音圈和盆架一侧的固化效果,提高了音膜、音圈和盆架之间的连接稳定性。

25.一种扬声器装配方法,包括以下步骤:

所述盆架自动放置装置将盆架自动放置在下模中,与盆架自动放置装置相对应的转运组件将装有盆架的下模移动至传送带上;操作人员将所述音圈放置在盆架中;操作人员在所述盆架中放置用于定位音圈的定位块后,与所述第一点胶组件相对应的转运组件将装有音圈和盆架的下模移动至第一点胶组件上,第一点胶组件对音圈的导线与盆架的接触处进行点胶;所述第一烘干组件对音圈的导向与盆架的接触处进行烘干;所述音膜自动放置装置将音膜自动放置在上模中;所述第一涂胶组件对音膜进行涂胶;操作人员取下所述定位块后,所述压紧组件压平音圈和盆架;所述第二涂胶组件对音圈和盆架进行涂胶;操作人员将所述下模盖合在上模上后,与所述下模固化组件相对应的转运组件将上模和下模输送至下模固化组件中,所述加压组件对上模和下模施加压力并带动下模抵紧下模固化组件;所述上模固化组件对上模中音圈上的胶水进行固化;操作人员将所述上模与下模分离后,所述第二点胶组件对音膜、音圈的导线和盆架的接触处进行涂胶;所述第二烘干组件对音膜、音圈的导线和盆架的胶粘处烘干后,完成扬声器的装配。

26.通过采用上述技术方案,在第一点胶组件和第一烘干组件的作用下,使得音圈的导线不易随意移动,减少了操作人员人工定位音圈的导线与盆架之间的位置的步骤,从而提高了操作人员后续装配扬声器的效率;盆架自动放置装置和音膜自动放置装置提高了装配扬声器的自动化程度,减少了操作人员误装配的可能性,同时提高了操作人员装配扬声器的效率;压紧组件提高了音圈和盆架之间的贴合度,进一步提高了操作人员后续装配扬声器的效率。

27.综上所述,本技术包括以下至少一种有益技术效果:1.通过设置第一定位机构和第二定位机构,第一定位机构和第二定位架构为音圈和盆架之间的位置提供限位,使得音圈的导线不易移动,减少了操作人员在后续装配扬声器时持续移动音圈的导向的步骤,从而提高了操作人员装配扬声器的效率;2.通过设置加压组件,加压组件增加了盖合后的上模和下模与下模固化组件之间的接触力度,方便下模固化组件对音膜、音圈和盆架的胶粘处进行烘干;3.通过设置盆架自动放置装置和音膜自动放置装置,减少了操作人员人工放置盆架和音膜的步骤,提高了装配扬声器的自动化程度,从而提高了后续操作人员装配扬声器的装配效率。

附图说明

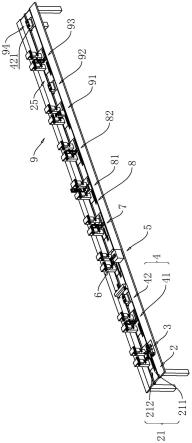

28.图1是相关技术中扬声器的爆炸结构示意图;图2是本技术实施例一的整体结构示意图;图3是本技术实施例一用于体现盆架自动放置装置与传送带位置关系的结构示意

图;图4是图3中a部的放大结构示意图;图5是图3中b部的放大结构示意图;图6是本技术实施例一用于体现第一定位机构与传送带位置关系的结构示意图;图7是图6中c部的放大结构示意图;图8是本技术实施例一用于体现中转组件与音膜自动放置装置位置关系的结构示意图;图9是图8中d部的放大结构示意图;图10是图8中e部的放大结构示意图;图11是本技术实施例一用于体现压紧组件与传送带位置关系的结构示意图;图12是图11中f部的放大结构示意图;图13是本技术实施例一用于体现下模固化组件和上模固化组件位置关系的结构示意图;图14是本技术实施例二用于体现第一点胶组件的结构示意图;图15是图14中g部的放大结构示意图。

29.附图标记说明:1、盆架;11、音圈;12、音膜;13、磁铁;14、壳体;2、工作台;21、传送带;211、上模运输部;212、下模运输部;22、下模;23、上模;24、电机;241、第一同步带轮;242、皮带;25、回流输送带;26、中转组件;261、中转架;262、中转丝杠;263、中转夹爪;264、中转座;265、第一中转气缸;266、第二中转气缸;3、盆架自动放置装置;31、供料道;311、防漏板;312、移动孔;32、供料机构;321、第一供料气缸;322、第二供料气缸;323、连接板;324、移动杆;33、移料机构;331、中转盘;3311、开口;332、移料组件;3321、第一移料气缸;3322、第二移料气缸;333、吸料组件;3331、吸料架;3332、夹料气缸;3333、夹料板;3334、吸取头;334、移动座;335、放置槽;4、第一定位机构;41、第一点胶组件;411、平移气缸;412、升降气缸;413、注胶头;414、固定板;415、承接板;42、第一烘干组件;421、uv固化灯;43、固定座;431、定位槽;432、定位杆;433、定位腔;434、第二齿轮;435、固定槽;436、固定柱;437、固定弹簧;44、定位台;441、让位槽;442、让位孔;45、连接座;451、连接槽;452、连接杆;453、连接腔;454、第一齿轮;455、控制杆;5、音膜自动放置装置;51、定位座;52、供料台;53、送料组件;531、第一送料气缸;532、第二送料气缸;533、送料头;534、送料板;54、中转台;541、中转槽;542、定位斜面;6、支撑移动机构;61、机架;611、上料孔;612、下料孔;62、定位件;621、限位板;622、导向板;623、导向槽;624、豁口;63、转运组件;631、支撑柱;632、夹板;633、控制槽;64、水平气缸;65、竖直气缸;66、夹爪气缸;7、第一涂胶组件;8、第二定位机构;81、压紧组件;811、承托板;812、压紧气缸;813、压紧座;814、压紧块;815、缓冲弹簧;82、第二涂胶组件;9、装配工位;91、下模固化组件;92、上模固化组件;93、第二点胶组件;94、第二烘干组件;95、加压组件;951、加压板;952、加压接头;953、第一控制气缸;954、第二控制气缸。

具体实施方式

30.以下结合附图1-15对本技术作进一步详细说明。

31.实施例一:本技术实施例一公开一种自动上料的智能门铃扬声器装配系统。参照图1和图2,

一种自动上料的智能门铃扬声器装配系统,包括盆架自动放置装置3、用于确定音圈11与盆架1位置的第一定位机构4、音膜自动放置装置5和放置在工作台2上的传送带21,盆架自动放置装置3、第一定位机构4和音膜自动放置装置5沿传送带21的移动方向依次架设在传送带21上,第一定位机构4包括第一点胶组件41和第一烘干组件42,第一点胶组件41和第一烘干组件42沿传送带21的输送方向依次架设在传送带21上,且盆架自动放置装置3、第一点胶组件41和音膜自动放置装置5均连接有一组支撑移动机构6,各组支撑移动机构6均沿传送带21的输送方向并排架设在传送带21上,且传送带21包括并排设置的上模运输部211和下模运输部212。

32.操作人员将下模22放置在下模运输部212上,下模运输部212将下模22依次输送至盆架自动放置装置3、第一点胶组件41和第一烘干组件42中,以将盆架1和音圈11安置到下模22中,操作人员再将上模23放置在上模运输部211上,上模运输部211将上模23移动至音膜自动放置装置5上,以将音膜12放置到上模23中,操作人员再将上模23与下模22相盖合,以完成音膜12、音圈11和盆架1之间的安装,在第一点胶组件41和第一烘干组件42的作用下,使得音圈11的导线不易移动,减少了操作人员人工拨动导向的位置后再将音膜12、音圈11和盆架1固定的步骤,提高了组装扬声器的效率。

33.参照图2和图3,支撑移动机构6包括机架61、定位件62和转运组件63,机架61固定在传送带21上,且机架61与传送带21表面存有间隙,盆架自动放置装置3、第一点胶组件41和音膜自动放置装置5均设置在对应的机架61上,机架61沿传送带21的输送方向开设有上料孔611和下料孔612,上料孔611和下料孔612相适配,定位件62设置在下料孔612中,转运组件63设置在机架61上;定位件62包括限位板621和相对设置的两块导向板622,限位板621固定在上料孔611的内壁上,相对设置的两块导向板622固定在限位板621上,相对设置的两块导向板622与限位板621之间形成用于为上模23或下模22(图中未展出)提供导向的导向槽623,导向槽623的豁口624与传送带21的传输方向相反,导向槽623的内壁与上模23和下模22相适配;各个机架61上的转运组件63均设置为两组,且两组转运组件63分别对应上料孔611和下料孔612设置在机架61上;转运组件63包括支撑柱631和夹板632,支撑柱631通过水平气缸64固定在机架61上,水平气缸64带动支撑柱631沿传送带21的长度方向往复移动,支撑柱631靠近传送带21的一侧沿竖直方向开设有控制槽633,控制槽633中固定有竖直气缸65,竖直气缸65的输出端上连接有夹爪气缸66,夹板632设置为两个且分别固定在夹爪气缸66的两个输出端上,夹板632与上料孔611的位置相对设置,夹板632的截面设置为c型,且两块导向板622上均开设有供夹板632移动的豁口624。

34.下模运输部212带动下模22朝向盆架自动放置装置3移动,在盆架1移动至两块导向板622之间时,两块导向板622为下模22提供导向,使得下模22较为平整地移动至与盆架自动放置装置3相对应的上料孔611处,在下模22移动至限位板621处时,限位板621为下模22提供限位,使得与下料孔612相对应的竖直气缸65启动并带动夹爪气缸66和夹板632朝向下模22移动,在夹板632位于导向板622的豁口624处时,夹爪气缸66启动并控制夹板632夹持下模22,夹持完成后,竖向气缸带动夹爪气缸66朝向远离传送带21的方向移动,水平气缸64再带动支撑柱631移动至盆架自动放置装置3处,盆架自动放置装置3再将盆架1自动放置到下模22中,完成盆架1的放置,减少了操作人员人工放置盆架1的步骤,提高了装配扬声器

的自动化程度。

35.参照图3和图4,盆架自动放置装置3包括供料道31、供料机构32和移料机构33,供料道31固定在工作台2上,供料道31的一端外接有用于提供盆架1(图中未展出)的振动盘、另一端与供料机构32相对设置,供料机构32和移料机构33均固定在工作台2上,移料机构33与机架61相对设置,供料机构32包括第一供料气缸321和第二供料气缸322,第一供料气缸321垂直于气缸的输送方向固定在工作台2上,第一供料气缸321设置为滑台气缸,第二供料气缸322通过连接板323固定在第一供料气缸321上,第二供料气缸322的输出端上设有与盆架1的内壁相适配的移动杆324,供料道31上固定有防漏板311,防漏板311为盆架1提供限位,使得振动机输送至供料道31中的盆架1不易堆叠,防漏板311上开设有用于控制移动杆324移动范围的移动孔312,移动杆324伸入移动孔312中并与盆架1的内壁相抵触。

36.参照图3和图5,移料机构33包括中转盘331、移料组件332和吸料组件333,中转盘331沿传送带21的长度方向往复移动在工作台2上,工作台2上固定有电机24,电机24设置为步进电机24,电机24的输出端上固定有第一同步带轮241,工作台2上转动连接有第二同步带轮(图中未展出),第一同步带轮241和第二同步带轮上绕设有皮带242,中转盘331固定在皮带242上,机架61上沿垂直于传送带21输送的方向滑动连接有移动座334,移动座334通过气缸驱动,气缸固定在机架61上,中转盘331上开设有六个用于放置盆架1的放置槽335;移料组件332设置在工作台2上,吸料组件333与移料组件332相连接;移料组件332包括第一移料气缸3321和第二移料气缸3322,第一移料气缸3321固定在工作台2上,第一移料气缸3321设置为滑台气缸,第二移料气缸3322固定在第一移料气缸3321的输出端上,第二移料气缸3322的输出端沿竖直方向往复移动,吸料组件333设置在第二移料气缸3322的输出端上;吸料组件333包括吸料架3331、夹料气缸3332、夹料板3333和吸取头3334,吸料架3331固定在第二移料气缸3322的输出端上,夹料气缸3332固定在吸料架3331上,夹料板3333设置为两个且分别固定在夹料气缸3332的两个输出端上,中转盘331上开设有供夹料板3333移动的开口3311,开口3311与放置槽335相连通,夹料气缸3332设置为三个且均匀设置在吸料架3331上,吸取头3334设置为三个且分别设置在两个夹料板3333之间,吸取头3334与盆架1的内壁相适配,吸取头3334外接有气源。

37.与盆架自动放置装置3相对应的夹板632将下模22从上料孔611移动至移动座334上,与移动座334相对应的气缸控制带有下模22的移动座334朝向中转盘331移动,与中转盘331相对应的电机24启动并带动皮带242转动,皮带242带动中转盘331移动至供料道31处,第二供料气缸322控制移动杆324插入移动孔312中,使得移动杆324与盆架1的内壁相抵触,第一供料气缸321再移动孔312带动移动杆324移动,移动杆324将盆架1移动至中转盘331的放置槽335中,在其中一个盆架1移动至中转盘331后,电机24启动并控制中转盘331逐渐朝向远离供料道31的方向移动,方便供料机构32将盆架1逐个移动至中转盘331的放置槽335中,一方面减少了操作人员人工放置盆架1的步骤,另一方面,在移动孔312的限位作用和步进电机24的控制作用下,减少了盆架1堆叠在中转盘331中的可能性,为后续装配扬声器提供了便利。

38.在电机24控制中转盘331移动至移料组件332处时,第二移料气缸3322启动并带动夹料气缸3332朝向中转盘331移动,在夹料板3333与开口3311相对时,夹料气缸3332启动并带动夹料板3333夹取盆架1,同时吸取头3334吸取盆架1,此时夹料板3333和吸取头3334夹

持其中三个盆架1,在夹料板3333和吸取头3334的双重配合下,降低了后续转移盆架1时盆架1掉落的可能性。在夹料板3333和吸取头3334夹持盆架1后,第二移料气缸3322控制夹料板3333和吸取头3334带动盆架1朝向远离中转盘331的方向移动,同时第一移料气缸3321带动第二移料气缸3322朝向移动座334移动,在盆架1与下模22的位置相对时,第一移料气缸3321停止移动,同时第二移料气缸3322朝向下模22移动,在盆架1移动位于下模22中时,夹料气缸3332和吸取头3334同时松开盆架1,第一移料气缸3321、第二移料气缸3322和夹料气缸3332复位并对中转盘331中剩余的三个盆架1如上述步骤夹取至下模22中,在此不多做赘述。

39.在中转盘331中的盆架1完全移动至下模22后,完成盆架1与下模22的安装,气缸带动移动座334朝向远离中转盘331的方向移动,此时与下料孔612相对应的转运组件63再将装有盆架1的下模22从下料口移动至下模运输部212上,以便操作人员后续对扬声器进行安装。在下模运输部212将装有下模22的部件移动至第一点胶组件41之前,操作人员人工将音圈11放置在盆架1中,并将音圈11的导线移动至盆架1的卡槽中,操作人员再在音圈11处放置一块用于限制音圈11与盆架1位置的定位块,以便后续第一点胶组件41对音圈11的导向与盆架1的连接处进行点胶。

40.参照图6和图7,第一点胶组件41包括平移气缸411、升降气缸412和注胶头413,平移气缸411沿水平方向固定在与第一点胶组件41相对应的机架61上,平移气缸411设置为滑台气缸,升降气缸412沿竖直方向固定在平移气缸411的输出端上,升降气缸412的输出端朝向传送带21设置,注胶头413通过固定板414与升降气缸412的输出端相连接,注胶头413远离传送带21的一端外接有胶水箱,与第一点胶组件41相对应的机架61上沿垂直与传送带21输送的方向滑动连接有承接板415,承接板415通过气缸驱动。

41.在下模运输部212将装有定位块、音圈11和盆架1的下模22输送至与第一点胶组件41相对应的机架61的上料孔611处时,与第一点胶组件41相对应的转运组件63从上料孔611处抓取装有定位块、音圈11和盆架1的下模22并将装有定位块、音圈11和盆架1的下模22移动至承接板415上,(此处的转运组件63与盆架自动放置装置3相对应的转运组件63一致,在此不再赘述),气缸再驱动承接板415朝向注胶头413移动,在音圈11的导向与盆架1的接触处和注胶头413的输出端相对应时,气缸停止移动,此时升降气缸412启动带动固定板414和注胶头413朝向靠近传送带21的方向移动,在注胶头413和音圈11的导线与盆架1的接触处相对时,注胶头413对音圈11的导线与盆架1的接触处进行点胶,平移气缸411再带动固定板414和注胶头413移动,使得各个音圈11的导向与盆架1的接触处均涂抹胶水,此时胶水为音圈11的导线提供限位,降低了音圈11的导线移动的可能性,减少了后续操作人员在装配扬声器时不断地调整音圈11的导线与盆架1之间的位置的步骤,从而提高了后续操作人员装配扬声器时的装配效率;点胶完成后,与下料孔612相对应的转运组件63将装有定位块、音圈11和盆架1的下模22从下料孔612移动至下模运输部212上,下模运输部212在继续对装有定位块、音圈11和盆架1的下模22进行输送,以便操作人员后续装配扬声器。

42.参照图1和图6,第一烘干组件42包括uv固化灯421,uv固化灯421架设在传送带21上,且uv固化灯421的光照端朝向传送带21设置。下模运输部212将装有定位块、音圈11和盆架1的下模22输送至uv固化灯421处,uv固化灯421对音圈11的导线与盆架1的胶粘处进行烘干,加快了胶水凝固的速度,同时加固了音圈11的导线与盆架1之间连接稳定性,进一步降

低了音圈11的导线影响后续操作人员装配扬声器的可能性,提高了操作人员装配扬声器的装配效率。

43.参照图2和图8,工作台2上设有回流输送带25,回流输送带25与传送带21并排设置在工作台2上,回流输送带25与传送带21的输送方向相反,回流输送带25用于运输上模23,回流输送带25与传送带21通过中转组件26相连接,中转组件26设置在第一烘干组件42与音膜自动放置装置5之间;参照图8和图9,中转组件26包括中转架261、中转丝杠262和中转夹爪263,中转架261固定在工作台2上,且中转架61横跨传送带21和回流输送带25,中转丝杠262固定在中转架261上,中转丝杠262通过电机24驱动,中转丝杠262上螺纹连接有中转座264,中转座264上设有第一中转气缸265,第一中转气缸265的输出端沿竖直方向往复移动,第一中转气缸265的输出端上固定有第二中转气缸266,第二中转气缸266设置为夹爪气缸,第二中转气缸266的输出端上均对应连接一个中转夹爪263;参照图8和图10,音膜自动放置装置5设置在对应的机架61上,与音膜自动放置装置5相对应的机架61上的上料孔611和下料孔612与上模运输部211相对设置,音膜自动放置装置5包括定位座51、供料台52和送料组件53,定位座51沿垂直于传送带21输送的方向往复滑动在与音膜12自动放置相对应的机架61上,供料台52固定在机架61上,送料组件53设置在工作台2上,且送料组件53与供料台52相对设置;送料组件53包括第一送料气缸531、第二送料气缸532和送料头533,第一送料气缸531固定在工作台2上,第一送料气缸531的输出端沿垂直于传送带21移动的方向设置在工作台2上,第二送料气缸532固定在第一送料气缸531的输出端上,第二送料气缸532的输出端朝向传送带21设置并沿竖直方向往复移动,第二送料气缸532的输出端上设有送料板534,送料头533固定在送料板534上,送料头533设置为六个且均匀设置在送料板534靠近传送带21的一侧,送料头533外接有气源。

44.供料台52与定位座51之间设有中转台54,中转台54上开设有六个均匀设置的中转槽541,中转槽541的槽底开设有定位斜面542。

45.装有定位块、音圈11和盆架1的下模22在下模运输部212的作用下继续沿传送带21的输送方向移动并从与音膜自动放置装置5相对应的机架61下方穿过。同时与中转丝杠262相对应的电机24启动并带动中转座264移动至回流输送带25上,在中转夹爪263与回流输送带25上的上模23相对应时,第一中转气缸265启动并带动中转夹爪263朝向上模23移动,第二中转气缸266启动并控制中转夹爪263抓取上模23,抓取完成后,与中转丝杠262相对应的电机24再启动并控制中转座264朝向传送带21移动,在上模23移动至上模运输部211时,第一中转气缸265控制夹有上模23的中转夹爪263朝向上模运输部211移动,此时第二中转气缸266再控制中转夹爪263松开上模23,以便后续音膜自动放置装置5自动将音膜12放置到上模23中,减少了人工操作的步骤,从而提高了操作人员装配扬声器的效率。

46.上模运输部211将上模23输送至与音膜自动放置装置5相对应的机架61的上料孔611处,与上料孔611相对应的转运组件63抓取上模23并将上模23移动至定位座51上,(此处的转运组件63与盆架自动放置装置3中对应的转运组件63结构相同,在此不再赘述)。

47.在上模23移动至定位座51上后,第一送料气缸531启动并带动第二送料气缸532和送料头533朝向靠近定位座51的方向移动,在送料头533移动至与供料台52相对应时,第二

送料气缸532启动并带动送料头533朝向供料台52移动,在送料头533与供料台52中的音膜12相接触时,送料头533吸取音膜12,第一送料气缸531再将吸有音膜12的送料头533移动至与中转台54处,第二送料气缸532启动并带动音膜12移动至中转槽541中,送料头533停止对音膜12的吸取,音膜12在自身的重力作用下落至中转槽541的槽底,在音膜12与定位斜面542相接触时,定位斜面542为音膜12提供导向,提高了音膜12的平整度,以便后续将音膜12移动至上模23中,同时减少了操作人员人工检查音膜12在上模23中的平整度的步骤,从而提高了后续操作人员安装扬声器本体的效率。

48.在确定完音膜12的平整度后,第二送料气缸532再带动送料头533朝向音膜12移动,送料头533再次吸取音膜12,吸取完成后第一送料气缸531再带动吸有音膜12的送料头533朝向上模23移动,在音膜12移动至与上模23相对时,第二送料气缸532带动音膜12朝向上模23移动,送料头533松开音膜12,使得音膜12置于上模23上,第二送料气缸532再带动送料头533沿竖直方向往复移动一次,使得送料头533按压音膜12,进一步降低了操作人员检查音膜12在上模23中的平整度的步骤,从而进一步提高了操作人员后续装配扬声器本体的效率。

49.音膜12放置完成后,与下料孔612相对应的转运组件63将装有音膜12的上模23从下料孔612移动至上模运输部211上,以便上模运输部211继续输送装有音膜12的上模23。

50.参照图2和图3,音膜自动放置装置5远离中转组件26的一侧设有用于为音膜12涂胶的第一涂胶组件7,第一涂胶组件7对应设有一组支撑移动机构6,且第一涂胶组件7相对应的支撑移动机构6与盆架自动放置装置3相对应的支撑移动机构6结构相同,在此不再赘述,且第一涂胶组件7的结构与第一点胶组件41的结构相同,在此不再赘述,与第一涂胶组件7相对应的机架61上的上料孔611和下料孔612与上模运输部211相对设置。

51.装有定位块、音圈11和盆架1的下模22在下模运输部212的作用下继续沿传送带21的输送方向移动并从与第一涂胶组件7相对应的机架61下方穿过。上模运输部211将装有音膜12的上模23移动与第一涂胶组件7相对应的机架61的上料孔611处,与第一涂胶组件7相对应的转运组件63将装有音膜12的上模23移动至第一涂胶组件7中,此处的转运组件63与盆架自动放置装置3相对应的转运组件63结构相同,在此不再赘述。第一涂胶组件7对音膜12进行涂胶,减少了操作人工涂胶的步骤,提高了后续操作人员装配扬声器的效率。涂胶完成后,与下料孔612相对应的转运组件63再将装有音膜12的上模23从下料孔612移动至上模运输部211上,以便上模运输部211继续对装有音膜12的上模23进行运输。

52.参照图11和图12,第一涂胶组件7远离音膜自动放置装置5的一侧设有第二定位机构8,第二定位架构包括用于压紧音圈11和盆架1的压紧组件81,压紧组件81对应设置一组支撑移动机构6,此处的支撑移动机构6与盆架自动放置装置3相对应的支撑移动机构6结构相同,在此不再赘述,且与压紧组件81相对应的机架61上的上料孔611和下料孔612与下模运输部212相对设置,此时上模运输部211带动装有音膜12的上模23从与压紧组件81相对应的机架61下方穿过。

53.压紧组件81包括承托板811、压紧气缸812、压紧座813和压紧块814,承托板811固定在与压紧组件81相对应的机架61上,压紧气缸812固定在与压紧组件81相对应的机架61上,压紧气缸812的输出端朝向传送带21设置,压紧座813固定在压紧气缸812的输出端上,压紧块814设置为六个且均匀设置在压紧座813上,各个压紧块814均沿竖直方向往复移动

在压紧座813上,且各个压紧块814与压紧座813之间均连接有一个缓冲弹簧815。

54.参照图2,压紧组件81远离第一涂胶组件7的一侧设有第二涂胶组件82,第二涂胶组件82与第一点胶组件41的结构相同,在此不再赘述,且第二涂胶组件82对应设有一组支撑移动机构6,此处的支撑移动机构6与第一点胶组件41相对应的支撑移动机构6结构相同,在此不再赘述。

55.下模22输送件将装有音圈11和盆架1的下模22移动至压紧组件81处,与压紧组件81相对应的转运组件63将装有音圈11和盆架1的下模22从上料孔611移动至承托板811上(此处的转运组件63与盆架自动放置装置3相对应的转运组件63相同,在此不再赘述),压紧气缸812启动并带动压紧座813和压紧块814朝向装有音圈11和盆架1的下模22移动,压紧块814与音圈11和盆架1相接触并压平音圈11和盆架1,提高了音圈11和盆架1之间的平整度,同时提高了音圈11和盆架1与下模22之间的平整度,进一步降低了音圈11的导向与盆架1之前的位置偏移的可能性,从而进一步提高了后续操作人员装配扬声器时的装配效率。

56.在压紧块814与音圈11和盆架1接触时,缓冲弹簧815处于压缩状态,此时在缓冲弹簧815回弹力的作用下,使得压紧块814进一步压平音圈11和盆架1,同时在缓冲弹簧815的作用下,减轻了压紧块814与音圈11和盆架1接触时的冲撞力,从而降低了音圈11和盆架1损坏的可能性。

57.在压紧块814压平音圈11和盆架1后,与下料孔612相对应的转运组件63将装有音圈11和盆架1的下模22从下料孔612移动至下模运输部212上,以便下模运输部212继续对装有音圈11和盆架1的下模22进行输送。下模运输部212再将装有音圈11和盆架1的下模22输送至第二涂胶组件82处,与第二涂胶组件82相对应的中转组件26将装有音圈11和盆架1的下模22输送至第二涂胶组件82中进行涂胶,以便后续操作人员对扬声器进行装配。

58.参照图2和图13,压紧组件81远离第一涂胶组件7的一侧设有装配工位9,装配工位9处沿传送带21的输送方向依次设有下模固化组件91、上模固化组件92、第二点胶组件93和第二烘干组件94,其中下模固化组件91和第二点胶组件93均对应设置一组支撑移动机构6,且与下模固化组件91和第二点胶组件93相对应的机架61的上料孔611和下料孔612与下模运输部212相对设置,此处与下模固化组件91和第二点胶组件93相对应的支撑移动机构6与盆架自动放置装置3相对应的支撑移动机构6结构相同,在此不再赘述。

59.下模固化组件91和上模固化组件92均包括uv固化灯421,此处的uv固化灯421与第一烘干组件42中的uv固化灯421相同,与下模固化组件91相对应的uv固化灯421的光照端朝向远离传送带21的方向设置,与上模固化组件92相对应的uv固化灯421的光照端朝向传送的方向设置;下模固化组件91对应的机架61上设有加压组件95,加压组件95包括加压板951和加压接头952,与下模固化组件91相对应的机架61上设有第一控制气缸953和第二控制气缸954,第一控制气缸953沿垂直于传送带21输送方向固定在与下模固化组件91相对应的机架61上,第二控制气缸954固定在第一控制气缸953的输出端上,第二控制气缸954的输出端朝向传送带21设置,加压板951固定在第二控制气缸954的输出端上,加压接头952固定在加压板951远离传送带21的一侧,且加压接头952外接有气源。

60.第二点胶组件93与第一点胶组件41的结构相同,在此不再赘述;且第二烘干组件94与第一烘干组件42的结构相同,在此不再赘述。

61.上模运输部211将装有音膜12的上模23输送至装配工位9处,下模运输部212将装有音圈11和盆架1的下模22输送至装配工位9处,此时操作人员人工将下模22盖合在上模23上后,再将盖合完成后的上模23和下模22放置在下模运输部212上,下模运输部212将上模23和下模22移动至下模固化组件91处,与下模固化组件91相对应的转运组件63将上模23和下模22移动至uv固化灯421的光照端上(此处的转运组件63与盆架自动放置装置3相对应的转运组件63结构相同,在此再不赘述);此时第一控制气缸953启动并控制第二控制气缸954和加压板951朝向上模23和下模22移动,在加压板951与上模23的位置相对时,第二控制气缸954带动加压板951和加压接头952朝向上模23移动,加压板951使得上模23和下模22进一步抵紧,同时加压接头952通气并进一步增加了加压板951对上模23和下模22的压力,一方面提高了音膜12与音圈11和盆架1之间的接触力度,便于音膜12与音圈11和盆架1之间的固定,另一方面,减小了下模固化组件91中的uv固化灯421的光照端与盆架1、音圈11以及音膜12之间的距离,提高了盆架1、音圈11以及音膜12之间的胶粘稳定性;在盆架1、音圈11以及音膜12一面的胶水固化完成后,与下模固化组件91相对应的转运组件63再将上模23下模22从下料孔612处移动至下模运输部212处;下模运输部212再将上模23和下模22移动至上模固化组件92中,此时与上模固化组件92相对应的uv固化灯421对盆架1、音圈11以及音膜12另一面的胶水进行固化,固化完成后,下模运输部212将上模23和下模22输送至上模固化组件92和第二点胶组件93之间,此时操作人员拆卸上模23并将上模23放置到回流输送带25上,以便重复使用上模23,拆卸完成后,音膜12胶粘在音圈11和盆架1上。下模运输部212再将装有音膜12、音圈11和盆架1的下模22移动至第二点胶组件93中,与第二点胶组件93相对应的转运组件63将装有音膜12、音圈11和盆架1的下模22移动至第二点胶组件93中,第二点胶组件93对音圈11的导线和盆架1的连接处进行涂胶,进一步降低了音圈11的导线移动的可能性,从而提高了操作人员装配扬声器的效率,点胶完成后,与下料孔612相对应的转运组件63再将装有音膜12、音圈11和盆架1的下模22从下料孔612移动至下模运输部212上,下模运输部212再将装有音膜12、音圈11和盆架1的下模22输送至第二烘干组件94中,第二烘干组件94包括与第一烘干组件42相同的uv固化灯421,第二烘干组件94再对音圈11的导线和盆架1的连接处进行烘干,进一步提高了音膜12、音圈11和盆架1之间的胶粘稳定性,减少了操作人员人工胶粘音膜12、音圈11和盆架1的步骤,从而提高了装配扬声器的装配效率。

62.本技术实施例一的实施原理为:操作人员将下模22放置在传送带21上,传送带21将上模23移动至盆架自动放置装置3处,盆架自动放置装置3自动将盆架1放置在下模22上,放置完成后,操作人员将音圈11放置在盆架1上,再使用定位块对音圈11和盆架1之间的位置进行限位,第一点胶组件41再对音圈11的导线和盆架1的接触处进行点胶,为音圈11的导线提供限位,使得音圈11的导线不易移动,为后续扬声器的装配提供了便利,点胶完成后第一烘干组件42再对音圈11的导向与盆架1的胶粘处进行烘干,加快了胶水的凝固速度,进一步降低了音圈11的导线移动的可能性。

63.传送带21再将装有音圈11和盆架1的下模22移动至压紧组件81处,压紧组件81压平音圈11和盆架1,同时提高了音圈11和盆架1与下模22之间的贴合度,进一步降低了音圈11的导线移动的可能性;在第一点胶组件41、第一烘干组件42和压紧组件81的作用下,提高

了音圈11和盆架1与下模22之间的贴合度,同时限制了音圈11的导线的移动,从而提高了后续操作人员装配扬声器的装配效率。

64.实施例二:参照图14和图15,与本技术实施例一的不同之处在于:与第一点胶组件41相对应的机架61上固定有固定座43,固定座43上滑动连接有定位台44,定位台44通过气缸驱动,定位台44上开设有用于放置上模23的让位槽441,固定座43上设有连接座45,连接座45上开设有连接槽451,连接槽451中滑动连接有连接杆452,连接座45中开设有连接腔453,连接腔453与连接槽451相连通,且连接腔453延伸至固定座43中,连接腔453中转动连接有第一齿轮454,连接杆452上开设有齿槽且连接杆452与第一齿轮454相啮合,连接腔453的内壁上滑动连接有控制杆455,控制杆455设置在第一齿轮454远离连接杆452的一侧且控制杆455与第一齿轮454相啮合;固定座43上沿竖直方向开设有若干个定位槽431,各个定位槽431并排设置在固定座43上,各个定位槽431中均滑动连接有一根定位杆432,固定座43中开设有定位腔433,定位腔433与连接腔453相连通,定位腔433中转动连接有第二齿轮434,控制杆455延伸至定位腔433中并与第二齿轮434相啮合,定位杆432延伸至定位腔433中并与第二齿轮434相啮合,定位台44上开设有供定位杆432穿过的让位孔442,让位孔442与让位槽441相连通;定位杆432上远离固定座43的一端开设有固定槽435,固定槽435中滑动连接有固定柱436,固定柱436远离定位杆432的一端设置为圆弧形,圆弧形的固定柱436降低了固定柱436在抵紧音圈11时损伤音圈11的可能性,固定柱436与固定槽435的底壁之间连接有固定弹簧437。

65.与第一点胶组件41相对应的转运组件63将装有音圈11和盆架1的下模22移动至定位槽431中,与定位台44相对应的气缸带动定位台44朝向连接座45移动,定位台44与连接杆452接触并带动连接杆452朝向靠近连接座45的方向移动,连接杆452带动第一齿轮454转动,第一齿轮454转动并带动控制杆455朝向第二齿轮434移动,第二齿轮434转动再带动定位杆432朝向定位台44移动,在定位杆432穿过让位槽441的过程中,定位柱与让位槽441的内壁相抵触,此时固定弹簧437处于压缩状态,在定位台44与连接座45相抵触时,定位杆432从音圈11中穿过,在固定弹簧437回弹力的作用下,固定柱436伸出固定槽435并与音圈11相抵触,此时固定柱436为音圈11提供限位,使得音圈11不易移动,方便第一点胶组件41对音圈11的导线与盆架1的接触处进行点胶,减少了操作人员人工放置定位块为音圈11提供限位的步骤,提高了装配扬声器的自动化程度,从而进一步提高了操作人员装配扬声器的装配效率。

66.本技术实施例二的实施原理为:在装有音圈11和盆架1的下模22移动至第一点胶组件41处时,气缸控制定位台44朝向连接座45移动,定位台44与连接柱相接触,此时定位杆432逐渐伸出控制座,在定位台44与连接座45相抵触时,定位杆432穿过音圈11,此时在固定弹簧437的作用下,固定柱436伸出固定槽435并抵紧音圈11,此时固定柱436为音圈11提供限位,降低了音圈11移动的可能性,减少了人工使用定位块限制音圈11位置的步骤,从而进一步提高了装配扬声器的自动化程度,从而提高了操作人员装配扬声器的效率。

67.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1