一种防爆通信基站结构的制作方法

1.本发明涉及通信技术领域,具体涉及一种防爆基站设备的结构。

背景技术:

2.基站即公用移动通信基站,是移动设备接入互联网的接口设备,也是无线电台站的一种形式,基站的选择需要满足与场景的适配性要求,传统的通信基站不具备防爆能力,在易燃易爆气体、粉尘环境等危险爆炸性场所无法满足防爆要求。

技术实现要素:

3.本发明的目的在于,提供一种防爆通信基站结构,解决以上技术问题;

4.一种防爆通信基站结构,包括,

5.防爆壳体,所述防爆壳体内具备一隔断部,所述隔断部的前表面和后表面与所述防爆壳体的内侧面分别形成所述防爆壳体的前内表面和后内表面;

6.防爆壳盖,连接所述防爆壳体的前端,所述防爆壳盖与防爆壳体的前内表面形成一第一空腔,所述第一空腔内设有线路板母板;

7.防爆接线腔盖,连接所述防爆壳体的后端,所述防爆接线腔盖与所述防爆壳体的后内表面形成一第二空腔,所述第二空腔内设有线路板子卡板,所述线路板子卡板连接所述线路板母板。

8.优选的,所述线路板母板设于所述防爆壳体的前内表面,所述线路板子卡板设于所述防爆壳体的后内表面,所述线路板子卡板通过设于所述隔断部上的接线排连接所述线路板母板。

9.优选的,所述防爆壳体的前内表面具备凹槽,所述线路板母板的至少一部分设于所述凹槽中。

10.优选的,所述线路板母板上设有天线发射端。

11.优选的,还包括,

12.射频连接器,设于所述防爆壳体的两侧,连接所述天线发射端;

13.防爆格兰头,设于所述防爆壳体的底部;

14.防雷器,设于所述防爆壳体的前内表面;

15.工型架,所述工型架的两侧夹臂可转动分别连接于所述防爆壳体的两侧。

16.优选的,所述线路板子卡板上至少设有光模块以及网线接口,所述光模块与所述防爆接线腔盖的接线柱连接。

17.优选的,所述线路板母板与所述防爆壳体的连接处以及所述光模块与所述防爆接线腔盖的连接处均设有导热胶泥,所述防爆壳体的后端还设有散热筋。

18.优选的,所述防爆壳体与所述防爆壳盖以及所述防爆接线腔盖的连接处均设有密封圈。

19.优选的,所述隔断部上设有通孔,所述第一空腔与所述第二空腔通过所述通孔连

通。

20.优选的,所述第一腔体内还设有一恒流源,所述恒流源通过支架固定于所述防爆壳盖,所述防爆壳体的后内表面设有电源分线端子,所述线路板子卡板通过所述电源分线端子连接所述恒流源。

21.本发明的有益效果:由于采用以上技术方案,本发明提供的防爆通信基站,满足在易燃易爆气体、粉尘环境等危险爆炸性场所使用的防爆要求。

附图说明

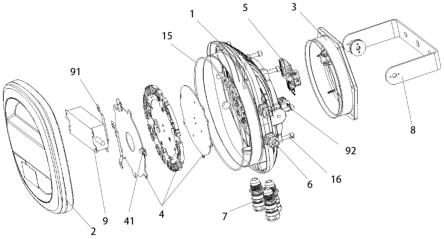

22.图1为本发明实施例中防爆通信基站结构的爆炸图;

23.图2为本发明实施例中防爆通信基站的剖视图;

24.图3为本发明实施例中防爆通信基站的侧视图;

25.图4为本发明实施例中防爆通信基站的正视图。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

28.下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的限定。

29.一种防爆通信基站结构,如图1,图2,图3以及图4所示,包括,

30.防爆壳体1,防爆壳体1内具备一隔断部,隔断部的前表面和后表面与防爆壳体1的内侧面分别形成防爆壳体1的前内表面和后内表面;

31.防爆壳盖2,连接防爆壳体1的前端,防爆壳盖2与防爆壳体1的前内表面形成一第一空腔11,第一空腔11内设有线路板母板4;

32.防爆接线腔盖3,连接防爆壳体1的后端,防爆接线腔盖3与防爆壳体1的后内表面形成一第二空腔12,第二空腔12内设有线路板子卡板5,线路板子卡板5连接线路板母板4。

33.具体的,本实施例的基站为针对易燃易爆气体、粉尘环境等危险爆炸性场所提供的防爆基站设备,适用于ⅱa、ⅱb、ⅱc类温度组别t1~t6的爆炸性气体混合物(1区和2区)的场所或可燃性粉尘(21区、22区)场所等场所,满足gb/t 3836.1《爆炸性环境第1部分:设备通用要求》,gb/t 3836.2《爆炸性环境第2部分:由隔爆外壳“d”保护的设备》,gb/t 3836.31《爆炸性环境第31部分:由防粉尘点燃外壳“t”保护的设备》国家标准,同时提供优良的输出过载保护、短路保护、过放电保护、浪涌保护等完善的保护功能。

34.具体的,由防爆壳体1,防爆壳盖2,防爆接线腔盖3连接形成防爆基站外壳,防爆基站外壳采用压铸铝材质。

35.在一种较优的实施例中,线路板母板4设于防爆壳体1的前内表面,线路板子卡板5设于防爆壳体1的后内表面,线路板子卡板5通过设于隔断部上的接线排连接线路板母板4。

36.在一种较优的实施例中,防爆壳体1的前内表面具备凹槽13,线路板母板4的至少

一部分设于凹槽13中,较优的,于防爆壳体1的内表面铣槽,可与线路板母板4以及线路板子卡板5紧密贴合,利于散热,同时保证信号发射时的稳定性。

37.在一种较优的实施例中,线路板母板4上设有天线发射端41。

38.在一种较优的实施例中,还包括,

39.射频连接器6,设于防爆壳体1的两侧,连接天线发射端41;具体的,射频连接器6采用n型射频接头。

40.防爆格兰头7,设于防爆壳体1的底部;具体的,防爆格兰头7可根据实际情况选用,光纤线和电源线可分开穿过防爆格兰头7,利于现场光纤冷接,便于更换,操作方便。

41.具体的,光纤线和电源线分开过线,可以满足光纤线现场冷接的要求,避免因热焊而引发的可燃性气体或粉尘环境爆炸,提高人身安全性能。

42.防雷器18,设于防爆壳体1的前内表面;

43.工型架8,工型架8的两侧夹臂可转动分别连接于防爆壳体1的两侧。

44.具体的,工型架8上设有多个安装孔,本实施例中防爆壳体1通过工型架8进行安装固定,较优的,防爆壳体1位于工型架8的两侧夹臂之间并可进行多角度调节,以此满足收发信号的角度要求。

45.在一种较优的实施例中,线路板子卡板5上至少设有光模块51以及网线接口52,光模块51与防爆接线腔盖3的接线柱连接。

46.在一种较优的实施例中,请进一步参照图2,图3所示,线路板母板4与防爆壳体1的连接处以及光模块51与防爆接线腔盖3的连接处均设有导热胶泥17,防爆壳体1的后端还设有散热筋14,较优的,可有效对防爆基站设备进行散热,保证基站工作时最高表面温度低于ii类爆炸性气体环境场所限制的最低爆炸温度。

47.在一种较优的实施例中,防爆壳体1与防爆壳盖2以及防爆接线腔盖3的连接处均设有密封圈15;具体的,防爆基站设备的防爆形式采取iic隔爆接合面形式,隔爆面涂抹防锈油,本实施例还通过m8规格的防掉螺钉紧固件16进行固定,配合密封圈15达到ip66防护等级,有效防止外部异物进入。

48.在一种较优的实施例中,阻隔部上设有通孔,第一空腔11与第二空腔12通过通孔连通;具体的,将第一空腔11与第二空腔12进行连通,使成为一个完整的密闭空间,有效降低爆炸性气体环境中的压力重叠,提高防爆基站设备整体安全性。

49.在一种较优的实施例中,第一腔体内还设有一恒流源9,恒流源9通过支架91固定于防爆壳盖2,防爆壳体1的后内表面设有电源分线端子92,线路板子卡板5通过电源分线端子92连接恒流源9,具体的,恒流源9通过支架91固定,可穿线至第二空腔12内连接到线路板子卡板5的电源接口,为设备提供供电,较优的,恒流源9性能安全稳定,过电、短路、过电压、过温符合安全规范和电磁兼容,同时具备浪涌保护功能。

50.以上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1