基于模式识别批量生产的机械零件车加工过程优化方法与流程

1.本发明涉及零件加工技术领域,尤其涉及一种基于模式识别批量生产的机械零件车加工过程优化方法。

背景技术:

2.目前的批量生产的机械零件车加工的过程优化主要有以下几种方法:

3.1、通过经验来调整工艺参数,实现效率的提升;

4.2、通过自适应算法,来根据实时的加工负载自动调节;

5.3、通过加载功率或者振动传感器,人为的来判断加工过程中的可优化的部分,通过调节进给,从而实现效率的提升。

6.上述第一种方法对于经验的依赖性很高,同时并不是一种系统性的提高加工过程的方法。

7.第二种方法,目前市面上有一些厂家提供了加载了自适应算法的智能盒子,通过系统实时的检测负载的变化,来自适应的调整进给倍率,但是由于基于的是通用性算法,并没有针对具体的加工场景进行细分,因此一般提高的效率并不高,在5%-10%。对于批量生产的机械零件车加工效率提升不大。

8.第三种方法首先对于实施者要求很高,不仅要求实施者对于批量生产的机械零件加工工艺比较了解,同时也需要实施者对于数据处理有较强的能力。此外对于优化点的选择和判断虽然是基于加工过程中功率或者振动的波动(比如有一段过程振动比较平稳,就加快这段加工的进给速度),但是这种方法还是非常依赖经验,而且改进点的发现和优化也并不是系统性的。

技术实现要素:

9.本发明要解决的技术问题是如何合理优化车加工过程,本发明提出一种基于模式识别批量生产机械零件车加工过程优化方法。

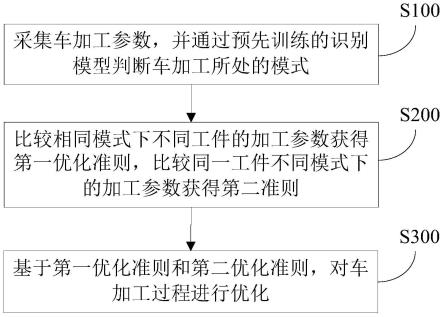

10.根据本发明实施例的基于模式识别的车加工过程优化方法,包括:

11.s100,采集车加工参数,并通过预先训练的识别模型判断车加工所处的模式;

12.s200,比较相同模式下不同工件的加工参数获得第一优化准则,比较同一工件不同模式下的加工参数获得第二优化准则;

13.s300,基于所述第一优化准则和所述第二优化准则,对车加工过程进行优化。

14.根据本发明实施例的基于模式识别的车加工过程优化方法,本发明通过研究具体的加工过程,将加工过程分成不同的阶段,并将训练好的模型识别不同阶段。通过对相同加工阶段和不同加工阶段的对比,一旦检测到异常的/存在优化潜力的点,则系统发出提示并给出优化建议。由此,可以兼顾不同加工过程的特性,并系统性的对车加工进行优化,能够较好的提升车加工效率。

15.根据本发明的一些实施例,所述方法还包括:

16.将车加工过程预先划分为多个模式,以采集的车加工过程中的预设参数通过神经网络模型进行训练,获得用于识别各模式的所述识别模型。

17.在本发明的一些实施例中,所述神经网络模型采用lstm,所述预设参数包括:功率、x轴方向进给速度、z轴方向进给速度、主轴x轴方向振动,主轴z轴方向振动、刀塔x轴方向振动、z轴方向振动。

18.根据本发明的一些实施例,步骤s200中,比较相同模式下不同工件的加工参数获得第一优化准则,包括:

19.s211,统计预设量不同工件在相同模式下的加工时长,并确定时长阈值;

20.s212基于所述时长阈值对相应模式下的进给速度进行调整优化。

21.在本发明的一些实施例中,步骤s200中,比较比较不同模式下的加工参数获得第二优化准则,包括:

22.比较同一工件不同模式下的振动参数,若同一工件不同模式下振动有效值差距超过第一阈值对相应模式下的进给速度进行调整优化。

23.根据本发明的一些实施例,对相应模式下的进给速度进行调整优化,包括:

24.提高振动有效值较低的对应模式下的进给速度;和/或降低高于第二阈值对应模式下的进给速度。

25.根据本发明实施例的批量生产的机械零件的加工优化方法,所述加工优化方法采用如上所述的基于模式识别的车加工过程优化方法进行批量生产的机械零件的加工优化。

26.根据本发明实施例的批量生产的机械零件的加工优化方法,可以兼顾不同加工过程的特性,并系统性的对车加工进行优化,能够较好的提升批量生产的机械零件的车加工效率。

27.根据本发明的一些实施例,机械零件的车加工过程划分的模式包括:快进、粗车端面、精车端面、快速进给、粗车外圆并钻孔、粗车剩余外圆、精车外圆、减速及上下料。

28.在本发明的一些实施例中,通过加装的功率传感器、振动传感器及加工设备的plc来获取车加工参数。

29.根据本发明的一些实施例,所述加工方法基于实时采集的车加工参数,对机械零件的车加工过程进行实时优化。

附图说明

30.图1为根据本发明实施例的基于模式识别的车加工过程优化方法流程图;

31.图2为根据本发明实施例的lstm神经网络结构图;

32.图3为根据本发明实施例的lstm模型的训练流程图;

33.图4为根据本发明实施例的采用基于模式识别的车加工过程优化方法进行十字轴加工的方法流程图;

34.图5为根据本发明实施例的重型十字轴车加工不同的模式示意图;

35.图6为根据本发明实施例的模式识别结果示意图。

具体实施方式

36.为更进一步阐述本发明为达成预定目的所采取的技术手段及功效,以下结合附图

及较佳实施例,对本发明进行详细说明如后。

37.本发明中说明书中对方法流程的描述及本发明说明书附图中流程图的步骤并非必须按步骤标号严格执行,方法步骤是可以改变执行顺序的。而且,可以省略某些步骤,将多个步骤合并为一个步骤执行,和/或将一个步骤分解为多个步骤执行。

38.如图1所示,根据本发明实施例的基于模式识别的车加工过程优化方法,包括:

39.s100,采集车加工参数,并通过预先训练的识别模型判断车加工所处的模式;

40.例如,可以将车加工过程预先划分为多个模式,以采集的车加工过程中的预设参数通过神经网络模型进行训练,获得用于识别各模式的识别模型。

41.在本发明的一些实施例中,神经网络模型采用lstm,预设参数包括:功率、x进给速度、z轴进给速度、主轴x轴方向振动、主轴z轴方向振动、刀塔x轴振动、z轴振动。

42.需要说明的是,目前模式识别技术主要用于故障诊断,通过对于设备运行过程中采集的信号(包括电流、电压、功率、振动等参数),和神经网络或者深度学习算法来判断设备实时的阶段,一旦设备出现可能的故障模式,系统进行判断和预警,从而实现设备的预防预测性维护提高设备的使用寿命和提高产品的加工质量。

43.识别模型可以采用lstm模型,lstm算法由循环神经网络(recurrent neural network。rnn)演变而来。不同于普通的神经网络,lstm具有特殊的记忆神经单元,在rnn的基础上,通过增加输入门限、遗忘门限和输出门限,使得其自循环的权重是变化的,通过这种结构的设计,模型在参数不变的情况下,积分尺度可以随着时间进行动态改变,由此可以避免梯度膨胀以及梯度消失的问题。

44.lstm神经网络结构如图2所示,图2中f代表新的记忆,i为输入门,f成为遗忘门,o为输出门,代表矩阵中相应元素进行相乘的计算方式,c

t

代表第i步的记忆数据,x

t

代表第i步的模型输入数据,y

t

代表第i步的模型输出数据,self-loop代表循环计算,stated代表记忆数据的更新过程。

45.lstm模型的训练步骤如图3所示,具体包括:

46.a1,创建特征集和目标集,创建方式为:将训练数据采集后,以功率、振动、进给、坐标等参数作为特征,以数据集对应的加工模式为目标,从第一条数据依次往后循环上述操作,即可得到训练特征集与训练目标集;

47.a2,模型参数初始设置:设置lstm网络的时间步长为40,学习率为0.005,隐藏层为1层,隐藏神经元数为40。可以理解的是,上述参数设置仅是本发明的一个举例说明,可以根据实际需求,调整对应的参数设置。此外,损失函数采用均方误差(mes),定义如下:

[0048][0049]

其中:n为数据集中的数据量;yi为lstm模型输出值对应的实测值;为lstm模型的输出值;

[0050]

a3,lstm模型训练:以训练特征集作为lstm模型的输入,以lstm模型的输出作为训练目标集的预测结果,将训练目标集的预测结果与训练目标集本身作为lstm模型损失函数的输入值计算lstm模型训练过程损失值,将上述过程视作一个回合(epoch),重复训练若干个回合,直至lstm模型训练过程损失值低于0.0001,得到该数据集下的最优lstm模型。

[0051]

s200,比较相同模式下不同工件的加工参数获得第一优化准则,比较同一工件不

同模式下的加工参数获得第二优化准则;

[0052]

根据本发明的一些实施例,步骤s200中,比较相同模式下不同工件的加工参数获得第一优化准则,包括:

[0053]

s211,统计预设量不同工件在相同模式下的加工时长,并确定时长阈值;

[0054]

s212,基于时长阈值对相应模式下的进给速度进行调整优化。

[0055]

例如,同一加工阶段(模式),在加工有些零部件需要4.6s,而在加工大部分零件时只需要4.2秒,那么中间的所需时间差距是由于工件的个体差异性造成的,如果差异的0.4秒的负载以及振动不大,则可加快前面0.4s的进给。

[0056]

在本发明的一些实施例中,步骤s200中,比较比较不同模式下的加工参数获得第二优化准则,包括:

[0057]

比较同一工件不同模式下的振动参数,若同一工件不同模式下振动有效值差距超过第一阈值对相应模式下的进给速度进行调整优化。

[0058]

例如,在不同模式之间,通过振动有效值(包括峰值和均值)的对比,如差距在设定值以上,则通过算法提醒振动有效值较低的模式存在优化空间,建议加快进给,从而优化加工过程。

[0059]

根据本发明的一些实施例,对相应模式下的进给速度进行调整优化,包括:

[0060]

提高振动有效值较低的对应模式下的进给速度;和/或降低高于第二阈值的对应模式下的进给速度。

[0061]

需要说明的是,本发明既可以采用提高有效值较低的对应模式下的进给速度,来优化车加工过程;也可以采用降低高于第二阈值对应模式下的进给速度,并提高有效值较低的对应模式下的进给速度,从而提高工件的加工效率同时提高刀具的寿命。

[0062]

其中,“第一阈值”可以理解为同一工件不同加工模式间振动有效值(如峰值或均值)间的差值的设定值,“第二阈值”可以理解为同一工件不同加工模式下的振动的绝对值的设定值。需要说明的是,由于同一工件不同加工模式下的振动的绝对值的设定值可能不同,因此,“第二阈值”可以为多个不同的值。

[0063]

s300,基于第一优化准则和第二优化准则,对车加工过程进行优化。

[0064]

需要说明的是,目前的自适应加工技术主要是实时测量主轴负载,同时调节进给倍率以提高加工效率的智能控制系统。车床一般会根据车床程序中给定的进给速度进行切削。切削过程中,加工外部条件是会发生变化的,而设备却不能够对随时变化的加工条件做出相应的调整。

[0065]

本发明可以充分考虑不同工件的硬度、应力等加工公差造成的加工外部条件的变化,来对车加工过程进行优化调整,从而提高了车加工过程优化的合理性。

[0066]

本发明提出的基于模式识别的车加工过程优化方法,通过研究具体的加工过程,将加工过程分成不同的阶段(模式),同时采集相关的特征变量进行基于lstm的训练,并将训练好的模型用到实时采集的加工过程中。通过对相同加工阶段(模式)和不同加工阶段(模式)的对比,一旦检测到异常的/存在优化潜力的点,则系统发出提示并给出优化建议。通过本发明提出的方法,可以兼顾不同加工过程的特性,并系统性的对车加工进行优化,能够较好的提升车加工效率。

[0067]

根据本发明实施例的批量生产的机械零件的加工优化方法,加工优化方法采用如

上所述的基于模式识别的车加工过程优化方法进行十字轴的加工优化。

[0068]

根据本发明的一些实施例,机械零件的车加工过程划分的模式包括:快进、粗车端面、精车端面、快速进给、粗车外圆并钻孔、粗车剩余外圆、精车外圆、减速及上下料。

[0069]

例如,可以采用本发明上述所述的基于模式识别的车加工过程优化方法进行十字轴的加工,从而使十字轴的车加工过程得到优化。可以理解的是,上述十字轴加工过程的划分只是便于对本发明方案理解的一个举例,十字轴车加工可以是不一样的加工过程。比如只有一次车端面,不分粗车精车,或者有其他的孔加工要求等。可以理解的是,本发明提供的方法,不仅适应于十字轴的加工,也可以应用于其他轴类零件及类似轴承类零件的加工。

[0070]

在本发明的一些实施例中,通过加装的功率传感器、振动传感器及加工设备的plc来获取车加工参数。

[0071]

根据本发明的一些实施例,加工方法基于实时采集的车加工参数,对机械零件的车加工过程进行实时优化。

[0072]

本发明通过实时采集的车加工参数,利用自适应算法最快地计算出合理的进给速度,并及时调整进给倍率,负载小的工况,增大进给速度;负载大的工况,减小进给速度,可以达到恒功率切削,提高车加工效率。

[0073]

下面参照附图详细描述根据本发明的采用基于模式识别的车加工过程优化方法进行重型十字轴的车加工。值得理解的是,下述描述仅是示例性描述,而不应理解为对本发明的具体限制。例如,本发明的车加工过程优化方法还可以应用于批量生产的中型十字轴、轴承、一字轴等零件的车加工。

[0074]

车加工的效率直接影响加工的成本和企业的市场竞争力,因此,车加工过程的工艺参数优化一直是困扰着很多零部件加工企业的问题。传统的工艺参数优化非常依赖工艺人员的经验,而且一般都是点状的非系统性的优化。市面上目前也有自适应优化的产品,但是这种产品一般都取决于实时负载(功率),而没有考虑不同振动、进给等因素,也没有考虑加工不同阶段的特性,因此效率提升一般较少。

[0075]

本发明实施例将重型十字轴车加工过程根据工艺特点分成若干个阶段,根据工艺特性实时采集功率、振动、进给等数据,通过长短期记忆网络(lstm,long short-term memory),来实现加工过程不同阶段的模式识别。通过对于不同加工零件中同样模式的节拍以及功率、振动的对比,来实现重型十字轴车加工节拍的优化。具体步骤如图4所示:

[0076]

a1,如图4所示,定义车加工过程的不同阶段:重型十字轴车加工过程的功率曲线以及不同曲线代表的不同模式。通过对工艺过程和功率曲线的对应,将一个加工周期的功率划分成9个不同的模式,不同模式代表的意义如下表所示。

[0077]

序号模式备注1模式1快进2模式2粗车端面3模式3精车端面4模式4快速进给5模式5粗车外圆并钻孔6模式6粗车剩余外圆7模式7精车外圆

8模式8减速9模式9上下料

[0078]

a2,根据工艺特性,加装功率、振动传感器,从设备plc里采集主轴进给,坐标位置等参数;

[0079]

a3,采集的数据,给采集的数据打好标签(加工的阶段(模式)),输入到lstm模型中进行训练(输入的参数为功率、主轴x进给速度、振动、z轴进给速度、振动、刀塔x轴振动、z轴振动);

[0080]

a4,用训练好的模型对实时加工的过程进行模式识别,如图6所示;

[0081]

a5,相同模式/不同模式的加工参数的对比:

[0082]

1)同一加工阶段(模式),在加工有些零部件需要4.6s,而在加工大部分零件时只需要4.2秒,那么中间的所需时间差距是由于工件的个体差异性造成的,如果差异的0.4秒的负载以及振动不大,则可加快前面0.4s的进给。

[0083]

2)不同模式(指具体的加工阶段,如粗车外圆、精车外圆、粗车端面、精车端面)之间,通过振动有效值(包括峰值和均值)的对比,如差距在设定值以上,则通过算法提醒振动有效值较低的模式存在优化空间。

[0084]

a6,根据步骤a5的结果,如果发现以上的两种情况之一存在,则系统提示潜在优化空间,并给出优化建议。

[0085]

综上所述,通过本发明的方法,在实施例中提出了重型十字轴车加工过程基于模式识别的优化方法、重型十字轴加工过程模式识别的特征值,并建立了系统,能够根据实时的测量值,检测工艺参数优化的可能性,并提供优化建议。

[0086]

通过具体实施方式的说明,应当可对本发明为达成预定目的所采取的技术手段及功效得以更加深入且具体的了解,然而所附图示仅是提供参考与说明之用,并非用来对本发明加以限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1