骨声纹传感器及电子设备的制作方法

1.本技术涉及传感器制造技术领域,更具体地,涉及一种骨声纹传感器和具有该骨声纹传感器的电子设备。

背景技术:

2.现有内置式骨声纹传感器,通常将麦克风组件放置在振动组件的上方,导致麦克风组件与基板之间的打线高度增加,造成打线困难。并且较长的金线容易在器件内部线飘,容易造成短路、断路等问题,影响器件性能。

技术实现要素:

3.本技术的一个目的是提供一种骨声纹传感器的新技术方案,至少能够解决现有技术中的内置式骨声纹传感器因打线高度增加,而导致打线困难以及容易发生线飘等问题。

4.根据本技术的第一方面,提供了一种骨声纹传感器,包括:基板;外壳,所述外壳设在所述基板上,所述外壳与所述基板合围成容纳腔;振动组件,所述振动组件设在所述基板上,且所述振动组件位于所述容纳腔内;支撑板,所述支撑板设在所述振动组件上,所述支撑板设有与所述容纳腔贯通的通孔;麦克风组件,所述麦克风组件设在所述支撑板上,且所述麦克风组件与所述通孔的位置相对应;连接板,所述连接板设在所述基板上,所述连接板位于所述容纳腔内,且所述连接板与所述振动组件间隔开布置,所述麦克风组件通过所述连接板与所述基板连接。

5.可选地,所述连接板的背向所述基板的一侧端面超出所述振动组件的远离所述基板的一侧表面。

6.可选地,所述连接板的背向所述基板的一侧端面与所述支撑板的背向所述基板的一侧表面齐平。

7.可选地,所述连接板与所述基板一体成型。

8.可选地,所述连接板与所述基板粘接或焊接连接。

9.可选地,所述振动组件包括:两个振环,两个振环间隔开设置在所述基板上,所述支撑板的两端分别设在两个所述振环上;振膜,所述振膜的两端分别与两个所述振环连接,所述支撑板、所述振环与所述基板合围形成拾振腔,所述振膜将所述拾振腔分隔为第一腔室和第二腔室,所述第一腔室与所述通孔连通;质量块,所述质量块设在所述振膜的朝向所述第二腔室的一侧。

10.可选地,所述基板与所述拾振腔相对应的位置处设置有背向所述支撑板凹陷的凹槽。

11.可选地,所述振膜上设置与所述拾振腔连通的第一泄气孔,所述外壳与所述基板相对的一侧设有与所述容纳腔连通的第二泄气孔。

12.可选地,所述麦克风组件包括:mems芯片,所述mems芯片设在所述支撑板上,且所述mems芯片与所述通孔的位置相对应;asic芯片,所述asic芯片设在所述支撑板上,所述

asic芯片与所述mems芯片间隔设置,所述mems芯片与所述asic芯片通过第一金属引线连接,所述asic芯片通过第二金属引线与所述连接板连接。

13.根据本技术的第二方面,提供一种电子设备,包括上述实施例中所述的骨声纹传感器。

14.根据本实用新型实施例的骨声纹传感器,通过在基板上设置连接板,麦克风组件可以将引线打到连接板上,再通过连接板的内部走线实现麦克风组件与基板的电连接,有效降低了麦克风组件与基板之间的打线高度,方便打线。同时该骨声纹传感器还能够避免因引线过长而线飘,防止引线飘动过程中接触器件中的其他结构,造成器件断路或短路,有效提升产品性能。

15.通过以下参照附图对本技术的示例性实施例的详细描述,本技术的其它特征及其优点将会变得清楚。

附图说明

16.被结合在说明书中并构成说明书的一部分的附图示出了本技术的实施例,并且连同其说明一起用于解释本技术的原理。

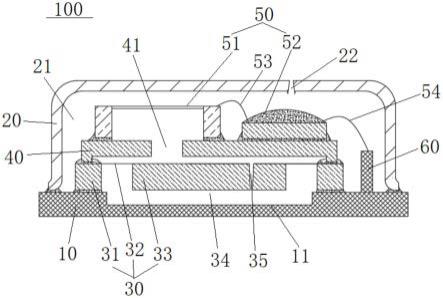

17.图1是本实用新型的骨声纹传感器的结构示意图。

18.附图标记:

19.骨声纹传感器100;

20.基板10;凹槽11;

21.外壳20;容纳腔21;第二泄气孔22;

22.振动组件30;振环31;振膜32;质量块33;第二腔室34;第一泄气孔35;

23.支撑板40;通孔41;

24.麦克风组件50;mems芯片51;asic芯片52;第一金属引线53;第二金属引线54;

25.连接板60。

具体实施方式

26.现在将参照附图来详细描述本技术的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本技术的范围。

27.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本技术及其应用或使用的任何限制。

28.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

29.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

30.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

31.下面结合附图具体描述根据本实用新型实施例的骨声纹传感器100。

32.如图1所示,根据本实用新型实施例的骨声纹传感器100包括基板10、外壳20、振动

组件30、支撑板40、麦克风组件50和连接板60。

33.具体而言,外壳20设在基板10上,外壳20与基板10合围成容纳腔21。振动组件30设在基板10上,且振动组件30位于容纳腔21内。支撑板40设在振动组件30上,支撑板40设有与容纳腔21贯通的通孔41。麦克风组件50设在支撑板40上,且麦克风组件50与通孔41的位置相对应。连接板60设在基板10上,连接板60位于容纳腔21内,且连接板60与振动组件30间隔开布置,麦克风组件50通过连接板60与基板10连接。

34.换言之,参见图1,根据本实用新型实施例的骨声纹传感器100主要由基板10、外壳20、振动组件30、支撑板40、麦克风组件50和连接板60组成。骨声纹传感器100是一种利用振膜32振动时策动空气流动,并以此来检测流动信号的一种传感器。其中,基板10可以采用电路板,如pcb板(英文全称为printed circuit board,中文名称为印制电路板,是电子元器件的支撑体)。外壳20设置在基板10上,外壳20可以对基板10上的元器件进行保护。外壳20与基板10合围成容纳腔21,外壳20可以采用金属壳。振动组件30设置在基板10上,并且振动组件30位于容纳腔21内。支撑板40设置在振动组件30上,支撑板40上设置有通孔41,通孔41与容纳腔21贯通。支撑板40可以采用与基板10相同或不同的材质制作,比如,电路板剩材、pvc材料、金属材料等等,只要满足能够产生相应的支撑效果的硬质材料均可。

35.麦克风组件50设置在支撑板40上,并且麦克风组件50与通孔41的位置相对应。振动组件30用来感应外界的振动信息,并通过麦克风组件50将振动组件30振动产生的气流变化转换为电信号,以此来表达该振动信息。

36.连接板60设置在基板10上,连接板60位于容纳腔21内。连接板60与振动组件30间隔开布置。麦克风组件50可以将引线打到连接板60上,再通过连接板60中的内部走线与基板10电连接连接。通过在基板10上设置连接板60,麦克风组件50可以将引线打到连接板60上,再通过连接板60的内部走线实现麦克风组件50与基板10的电连接,有效降低了麦克风组件50与基板10之间的打线高度,方便打线。同时该骨声纹传感器100还能够避免因引线过长而线飘,防止引线飘动过程中接触器件中外壳20或其他元器件,造成器件断路或短路,有效提升产品性能。

37.在实际使用过程中,振动组件30在感应到外界的振动信号后会产生较强的振动,随着振动组件30的振动带动容纳腔21内部的空气振动并产生振动气流。该振动气流通过通孔41被麦克风组件50接收后转换为电信号,电信号再通过连接板60和基板10传递至外界的信号处理装置进行信号解析。

38.本技术的骨声纹传感器100为内置式传感器,相比于外置式传感器,本技术的骨声纹传感器100仅使用一层pcb板,可有效降低成本,减少装配工序。

39.需要说明的是,外置式传感器是将振动组件30设置在壳体顶部,壳体内设置麦克风组件50,外置式传感器通常需要采用三层pcb板。当然,对于本领域技术人员来说,内置式或外置式的骨声纹传感器100的具体工作原理是可以理解的,在本技术中不再详细赘述。

40.由此,根据本实用新型实施例的骨声纹传感器100,通过在基板10上设置连接板60,麦克风组件50可以将引线打到连接板60上,再通过连接板60的内部走线实现麦克风组件50与基板10的电连接,有效降低了麦克风组件50与基板10之间的打线高度,方便打线。同时该骨声纹传感器100还能够避免因引线过长而线飘,防止引线飘动过程中接触器件中的其他结构,造成器件断路或短路,有效提升产品性能。

41.根据本实用新型的一个实施例,连接板60的背向基板10的一侧端面超出振动组件30的远离基板10的一侧表面。

42.也就是说,参见图1,连接板60竖直布置在基板10上,连接板60具有一定高度,连接板60的下端面与基板10连接,连接板60的上端面超出振动组件30的远离基板10的一侧表面的水平位置。麦克风组件50可以将引线打到连接板60的pad(焊盘)上,再通过连接板60中的内部走线,实现麦克风组件50与pcb板(基板10)的电气连接,有效降低打线高度,降低打线难度。同时由于打线高度的减小,也就缩短了引线长度,避免发生线飘,防止引线飘动过程中接触器件中的其他结构,造成器件断路或短路等,有效提高工艺良率,提升产品性能。

43.连接板60上具有多个不同功能的pad点(例如,vdd、gnd等引脚),麦克风组件50在打线过程中,麦克风组件50上的pad与连接板60上的pad功能相互对应,不同功能的pad点分别通过连接板60内部不同走线连接到基板10上不同的pad点上,实现麦克风组件50与基板10的电气连接。

44.可选地,连接板60的背向基板10的一侧端面与支撑板40的背向基板10的一侧表面齐平。麦克风器件与连接板60之间打线的高度差可以等效为外置式传感器中麦克风器件直接与基板10之间的高度差,有效降低打线高度,便于打线。同时由于打线高度的减小,也就缩短了引线长度,避免发生线飘,防止引线飘动过程中接触器件中的其他结构,造成器件断路或短路等,有效提升产品性能。

45.在本实用新型的一些具体实施方式中,连接板60与基板10一体成型。连接板60与基板10粘接或焊接连接。

46.也就是说,连接板60和基板10可以为一体式结构,保证连接板60和基板10连接的稳固性,同时可以降低连接板60和基板10的装配难度,保证骨声纹传感器100的整体装配工艺更加简单。

47.连接板60和基板10也可以采用粘接的连接方式,连接板60和基板10可以通过导电胶(例如,锡膏)进行导通连接。连接板60还可以焊接在基板10上,保证连接板60与基板10之间连接的稳固性。在本技术中,连接板60可以由线路板制作形成,连接板60也可以采用金属或塑料材料制成。在本技术中,对于连接板60与基板10之间的固定方式以及连接板60的材料不进行具体限制,只要能够满足麦克风组件50的打线需求的布置形式,均应落入本技术的保护范围。

48.根据本实用新型的一个实施例,振动组件30包括两个振环31、振膜32和质量块33。

49.具体地,如图1所示,两个振环31间隔开设置在基板10上,支撑板40的两端分别设在两个振环31上。振膜32的两端分别与两个振环31连接,支撑板40、振环31与基板10合围形成拾振腔,振膜32将拾振腔分隔为第一腔室和第二腔室34,第一腔室与通孔41连通。质量块33设在振膜32的朝向第二腔室34的一侧。

50.换句话说,振动组件30主要由两个振环31、振膜32和质量块33组成。其中,两个振环31间隔开设置在基板10上,振环31为中空结构,支撑板40的两端分别设置在两个振环31上。振膜32的两端分别与两个振环31连接,振环31能够为振膜32提供支撑作用,支撑板40、振环31与基板10合围形成拾振腔,振膜32将拾振腔分隔为第一腔室和第二腔室34,第一腔室与通孔41连通。当振膜32感应到外界的振动信号后,振膜32可以在第一腔室和第二腔室34之间上下振动。质量块33设置在振膜32的朝向第二腔室34的一侧。质量块33与振膜32之

间可以采用贴片胶的方式进行固定。质量块33位于振膜32的中心位置。当振膜32振动时,由于质量块33的存在,能够显著提升振膜32在同等振动信号下的振动幅度,从而产生更大振动气流,有效提升骨声纹传感器100的灵敏度。

51.根据本实用新型的一个实施例,基板10与拾振腔相对应的位置处设置有背向支撑板40凹陷的凹槽11。

52.也就是说,参见图1,基板10上设置有凹槽11,凹槽11与拾振腔的位置相对应,通过设置凹槽11,能够进一步增大拾振腔的空间,便于设计具有更大振动幅度的质量块33和振膜32,进一步提高骨声纹传感器100的性能。

53.根据本实用新型的一个实施例,振膜32上设置与拾振腔连通的第一泄气孔35,外壳20与基板10相对的一侧设有与容纳腔21连通的第二泄气孔22。

54.换句话说,如图1所示,振膜32上可以开设有与拾振腔连通的第一泄气孔35,外壳20顶部可以开设有与容纳腔21连通的第二泄气孔22。通过开设第一泄气孔35和第二泄气孔22能够有效平衡器件内外气压,防止容纳腔21内压力不均匀,减少安全隐患。

55.根据本实用新型的一个实施例,麦克风组件50包括mems芯片51和asic芯片52。

56.具体地,mems芯片51设在支撑板40上,且mems芯片51与通孔41的位置相对应。asic芯片52设在支撑板40上,asic芯片52与mems芯片51间隔设置,mems芯片51与asic芯片52通过第一金属引线53连接,asic芯片52通过第二金属引线54与连接板60连接。

57.也就是说,参见图1,麦克风组件50主要由mems芯片51(mems:microelectro mechanical systems,微机电系统)和asic芯片52(asic即专用集成电路,是指应特定用户要求和特定电子系统的需要而设计、制造的集成电路)组成。其中,mems芯片51设置在支撑板40上,并且mems芯片51与制成板上的通孔41的位置相对应。当振膜32振动时,拾振腔内产生振动气流,振动气流通过通孔41与mems芯片51接触,mems芯片51感应到振动气流后,产生相应的电信号。

58.asic芯片52设置在支撑板40上,并且asic芯片52与mems芯片51间隔设置,mems芯片51和asic芯片52均位于振动组件30上方,增加了asic芯片52与基板10之间的高度。mems芯片51与asic芯片52通过第一金属引线53连接,mems芯片51将感应的信号传给asic芯片52,asic芯片52通过第二金属引线54与连接板60连接。mems芯片51产生的信号经过asic芯片52处理后通过第二金属引线54导入连接板60,并传递给基板10,最后传递至外界的信号处理装置进行信号解析。

59.在本技术中。通过在基板10上设置连接板60,可以将asic芯片52通过第二金属引线54打到连接板60对应的pad上,再通过连接板60中的内部走线实现asic芯片52与基板10的电气连接,这样能够有效降低asic芯片52与基板10之间的打线高度,便于打线。同时由于打线高度的减小,也就缩短了引线长度,避免发生线飘,防止引线飘动过程中接触器件中的其他结构,造成器件断路或短路等,有效提升产品性能。

60.在本技术中,第一金属引线53和第二金属引线54的材料可以相同或者不同,例如第一金属引线53和第二金属引线54均可以采用金线,具有良好的接线导电作用。

61.总而言之,根据本实用新型实施例的骨声纹传感器100,通过在基板10上设置连接板60,麦克风组件50可以将引线打到连接板60上,再通过连接板60的内部走线实现asic芯片52与基板10的电连接,有效降低了asic芯片52与基板10之间的打线高度,方便打线。同时

该骨声纹传感器100还能够避免因引线过长而线飘,防止引线飘动过程中接触器件中的其他结构,造成器件断路或短路,有效提升产品性能。

62.根据本技术的第二方面,提供一种电子设备,包括上述实施例中的骨声纹传感器100。本技术的电子设备可以是但不限于头戴设备、耳机、智能手表、智能手环、车载降噪设备及振动感测装置等本领域技术人员所熟知的电子设备。由于根据本实用新型实施例的骨声纹传感器100具有上述技术效果,因此,根据本实用新型实施例的电子设备也应具有相应的技术效果,即本技术的电子设备通过采用上述实施例中的骨声纹传感器100,能够有效降低asic芯片52与基板10之间的打线高度,方便打线。同时还能够避免因引线过长而线飘,防止引线飘动过程中接触器件中的其他结构,造成器件断路或短路,有效提升产品性能。

63.当然,对于本领域技术人员来说,电子设备和骨声纹传感器100的其他结构和工作原理,是可以理解并且能够实现的,在本技术中不再详细赘述。

64.虽然已经通过例子对本技术的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本技术的范围。本领域的技术人员应该理解,可在不脱离本技术的范围和精神的情况下,对以上实施例进行修改。本技术的范围由所附权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1