一种多层复合冷轧钢板及其制造方法与流程

1.本发明涉及一种钢板及其制造方法,尤其涉及一种复合钢板及其制造方法。

背景技术:

2.众所周知,层状复合钢板可以起到耐蚀作用并可以在一定程度上弥补钢板强度增加带来的成形性和韧性的下降。所谓层状复合组织是指在钢板厚度方向上存在有明显的不同组织和强度、硬度层的多层状钢板。轧制复合技术是制造层状复合组织钢板的传统技术。

3.目前,现有技术中多层复合组织冷轧钢板一般采用的都是采用三组或多组不同成分和组织的钢板,通过轧制复合的方式,获得组织不同的三层或多层钢板。

4.例如:公开号为cn102015423b,公开日为2014年10月01日,名称为“金属复合材料在机动车结构中的应用”的中国专利文献公开了一种通过轧辊方式制造的可卷取的多层金属复合材料,可以有效用于车身结构。该发明复合材料是由三层不同的钢板通过热轧轧制复合,组成三层组织不同的复合钢板,其中至少一层为高强度或非常高强度的合金钢。

5.又例如:公开号为特开平7-275938,公开日为1995年10月24日,名称为“形状冻结性优异的复合高强度钢板”的日本专利文献公开了一种有利于改善回弹的复合高强度钢板,该复合钢板表层为500-1000mpa高强钢,内部为强度较低的250-400mpa的低强度钢。

6.再例如:公开号为cn102015423a,公开日为2011年4月13日,名称为“金属复合材料在机动车结构中的应用”的中国专利文献公开了一种通过轧辊方式制造的、可卷曲的、多层金属复合材料在机动车结构中的应用,特别在车身结构中的应用。发明的目的在于提供一种可替换单一材料的金属复合材料的应用。该发明的复合材料是一种轻质复合材料,并且具有三层合金钢,其中,至少一层由高强度或非常高强度合金钢制成。

技术实现要素:

7.本发明的目的之一在于提供一种多层复合冷轧钢板,该多层复合冷轧钢板在厚度方向上由三层或三层以上的钢板复合而成,其从上表面到下表面包括至少三层不同的组织区域。该多层复合冷轧钢板具有高强度、高成形以及抗延迟开裂的特性,可以有效应用于汽车安全件和结构件的制造,具有良好的推广前景和应用价值。

8.为了实现上述目的,本发明提供了一种多层复合冷轧钢板,其在钢板的厚度方向上具有上表层、下表层和位于上表层和下表层之间的中间层;其中所述上表层和所述下表层的微观组织中奥氏体的相比例≥95%;所述中间层至少包括一层第一中间层,所述第一中间层的微观组织中马氏体的相比例≥85%。

9.在本发明所述的技术方案中,多层复合冷轧钢板具有上表层、下表层和位于上表层和下表层之间的中间层,钢板从上表面到下表面包括至少三层不同的组织区域,不同区域的强度以及硬度也不同。上下表层的钢板的组织接近全奥氏体组织(奥氏体体积分数≥95%),本发明多层复合冷轧钢板中的中间层至少包括一层第一中间层,第一中间层的微观组织中马氏体的相比例≥85%,其余组织可以包括铁素体、贝氏体、残余奥氏体、渗碳体和

其它类型的析出相。

10.由此可见,不同组织的合理分布可以使得本发明的多层复合冷轧钢板具有高强度、高成形以及抗延迟开裂的特性,其可以有效应用于制造汽车安全件和结构件,具有良好的推广前景和应用价值。

11.进一步地,在本发明所述的多层复合冷轧钢板中,所述第一中间层的微观组织还包括:铁素体、贝氏体、残余奥氏体、渗碳体和析出物的至少其中之一。

12.进一步地,在本发明所述的多层复合冷轧钢板中,所述第一中间层的硬度hv≥400;并且/或者所述第一中间层的抗拉强度≥1300mpa。

13.进一步地,在本发明所述的多层复合冷轧钢板中,所述中间层还包括至少一层第二中间层,所述第二中间层的微观组织中铁素体的相比例≥70%。

14.进一步地,在本发明所述的多层复合冷轧钢板中,所述第二中间层的微观组织还包括:马氏体、贝氏体、残余奥氏体、渗碳体和析出物的至少其中之一。

15.进一步地,在本发明所述的多层复合冷轧钢板中,所述中间层具有两层第二中间层。

16.进一步地,在本发明所述的多层复合冷轧钢板中,所述第一中间层的厚度占多层复合冷轧钢板总厚度的80-95%;并且/或者所述上表层和下表层的总厚度占多层复合冷轧钢板总厚度的5-20%。

17.进一步地,在本发明所述的多层复合冷轧钢板中,所述第二中间层的总厚度占多层复合冷轧钢板总厚度的比值低于15%。

18.进一步地,在本发明所述的多层复合冷轧钢板中,所述多层复合冷轧钢板总厚度为0.7-2.5mm。

19.进一步地,在本发明所述的多层复合冷轧钢板中,其总体抗拉强度≥1180mpa。

20.进一步地,在本发明所述的多层复合冷轧钢板中,所述第一中间层除了fe以外还含有质量百分含量如下的下述化学元素:c:0.15~0.3%,si:0-0.5%,mn:1.0~1.8%,b≤0.004%,al:0.02-0.1%,n≤0.005%,ti:0.015-0.04%。

21.需要说明的是,第一中间层的化学元素还具有不可避免的杂质,例如:p和s。其中,p元素可以控制为p≤0.020%,s元素可以控制为s≤0.005%。

22.在上述技术方案中,为了使本发明所述的多层复合冷轧钢板的第一中间层具有良好的抗拉强度和硬度。需要通过对第一中间层中各化学元素的进行合理设计,从而保证所得多层复合冷轧钢板具有优异的性能。上述第一中间层通过合理的化学元素设计保证了第一中间层在轧制和淬火后,形成以马氏体为主的组织,并且其hv硬度≥400,抗拉强度≥1300mpa。

23.此外,需要说明的是,本发明所述多层复合冷轧钢板的第一中间层还可以包含有nb、v中的一种或几种,例如可以含有质量百分比含量为0.01-0.04%的nb。

24.当然,在保证第一中间层强度和硬度的基础上,在本发明所述第一中间层的化学元素成分设计中,也可以采用其它的成分种类和成分含量范围。

25.进一步地,在本发明所述的多层复合冷轧钢板中,所述第二中间层除了fe以外还含有质量百分含量如下的下述化学元素:c:0.001~0.1%,si:0~1.5%,mn:0.1~1.8%,al:0.02~0.1%,n≤0.005%。

26.需要说明的是,第二中间层的化学元素还具有不可避免的杂质,例如:p和s。其中,p元素可以控制为p≤0.020%,s元素可以控制为s≤0.005%。

27.相应地,在上述技术方案中,当本发明所述多层复合冷轧钢板的中间层还包括有第二中间层时,为了保证本发明所述多层复合冷轧钢板的第二中间层的性能,同样需要对第二中间层的化学成分进行合理的设计。上述第二中间层的化学元素设计方案可以有效保证第二中间层的微观组织中铁素体的相比例≥70%。

28.当然,在保证第二中间层的微观组织中铁素体含量的前提下,在本发明所述第二中间层的化学元素成分设计中,同样也可以采用其它的成分种类和成分含量范围。

29.进一步地,在本发明所述的多层复合冷轧钢板中,所述第二中间层还含有nb、v、ti、mo、cr、b中的一种或几种,其质量百分比总和≤1%。

30.进一步地,在本发明所述的多层复合冷轧钢板中,所述上表层和下表层除了fe以外还含有质量百分含量如下的下述化学元素:c:0.4~0.8%,mn:14~20%,al:1.0~2.0%,n:0.001~0.003%。

31.进一步地,在本发明所述的多层复合冷轧钢板中,所述上表层和下表层还含有re(即稀土元素):0.05~0.15%。

32.相应地,需要说明的是,上表层和下表层同样还具有不可避免的杂质,例如:p和s。其中,p元素可以控制为p≤0.020%,s元素可以控制为s≤0.012%。

33.在本发明所述的多层复合冷轧钢板中,上述技术方案通过合理的化学成分设计,可以得到一种室温组织为奥氏体的高锰twip(孪晶诱导塑性)钢作为上表层和下表层。该高锰twip钢的高温、室温组织均接近全奥氏体,可以有效阻碍氢侵入并改善本发明所述多层复合冷轧钢板的成形性。

34.当然,在一些其他的实施方式中,通过合理的化学成分设计,同样也可以采用其他的化学成分或化学元素含量的高锰twip钢作为本发明的上下表层用钢,只要其室温组织接近全奥氏体且具有twip效应。

35.相应地,本发明的另一目的在于提供一种多层复合冷轧钢板的制造方法,该制造方法通过合理的工艺参数设计和控制,在降低生产成本的同时,可以有效制得高强度、高成形以及抗延迟开裂的多层复合冷轧钢板。

36.为了实现上述目的,本发明提出了上述的多层复合冷轧钢板的制造方法,其包括步骤:

37.(1)制备各层坯料并组坯;

38.(2)热轧;

39.(3)酸洗和冷轧;

40.(4)退火:控制退火温度为830-890℃,然后以3-15℃/s的速度冷却到700-800℃,然后水冷至钢板温度低于100℃;

41.(5)钢板经酸洗后再加热到180-240℃进行回火,回火时间为200-600s。

42.在本发明所述多层复合冷轧钢板的制造方法中,仅采用通常的热轧轧制复合和常规的热轧、冷轧、连续退火工序。其中,热轧轧制复合包括开坯和组坯,常规轧制和热处理包括:热轧、酸洗、冷轧、退火、回火。在本发明所述的多层复合冷轧钢板的制造方法中,核心工艺在于退火和回火中具体工艺参数的控制。

43.进一步地,在本发明所述的多层复合冷轧钢板的制造方法中,在步骤(2)中:将坯料加热至1150-1260℃,然后进行热轧,控制终轧温度为830-930℃,卷取温度为500-650℃。

44.本发明所述的多层复合冷轧钢板及其制造方法相较于现有技术具有如下所述的优点以及有益效果:

45.相较于现有技术,本发明所述的多层复合冷轧钢板的上表层和下表面的微观组织中奥氏体的相比例≥95%,本发明的关键在于表层的奥氏体高锰钢具有阻挡氢扩散的作用,从而可以有效降低钢板内部的氢含量,提高多层复合冷轧钢板的抗氢致开裂性能。此外,表层采用的奥氏体高锰钢具有高强度和超高成形性的特性,可以有效改善复合钢板的弯曲性能。

46.本发明所述多层复合冷轧钢板较现有传统的轧制复合制备多层复合钢板具有更优的性能,其第一中间层的微观组织中马氏体的相比例≥85%,具有超高的硬度和超强的抗拉强度,有效保证了本发明多层复合冷轧钢板的高强度性能。

47.综上所述可以看出,本发明所述的多层复合冷轧钢板具有高强度、高成形以及抗延迟开裂的特性,可以有效应用于汽车安全件和结构件的制造,具有良好的推广前景和应用价值。

48.在某些实施方式中,本发明所述的多层复合冷轧钢板的中间层还可以包括有铁素体的相比例≥70%的第二中间层,根据组织的不同,其不仅可以起到改善多层复合冷轧钢板成形性的效果,还可以有效降低钢板的氢致开裂敏感性。

49.相应地,本发明所述的制造方法通过合理的工艺参数设计和控制可以有效制得高强度、高成形以及抗延迟开裂的多层复合冷轧钢板。

具体实施方式

50.下面将结合具体的实施例对本发明所述的多层复合冷轧钢板及其制造方法做进一步的解释和说明,然而该解释和说明并不对本发明的技术方案构成不当限定。

51.实施例1-9

52.本发明所述的实施例1-9的多层复合冷轧钢板均采用以下步骤制得:

53.(1)按照表1所示的化学成分制备各层坯料并组坯:将各复合层的板坯原材料按照比例轧制至符合复合板比例的厚度备用;清理各复合层相邻的界面,去除氧化皮等杂质;焊接密封各复合层相接触的边界,并抽真空去除复合层之间的氧气,然后轧制复合组坯。

54.(2)热轧:将坯料加热至1150-1260℃,然后进行热轧,控制终轧温度为830-930℃,控制卷取温度为500-650℃;

55.(3)酸洗和冷轧;

56.(4)退火:控制退火温度为830-890℃,然后以3-15℃/s的速度冷却到700-800℃,然后水冷至钢板温度低于100℃;

57.(5)钢板经酸洗后再加热到180-240℃进行回火,回火时间为200-600s。

58.在本发明所述的实施例1-9的多层复合冷轧钢板中,需要说明的是:

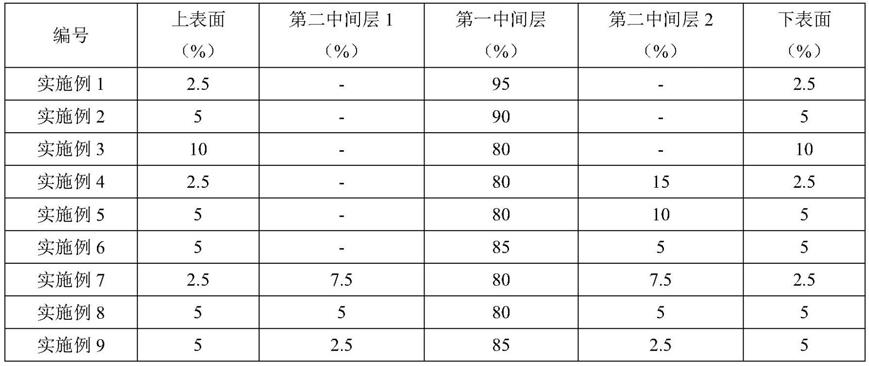

59.实施例1-3的多层复合冷轧钢板中具有上表层、下表层和位于上表层和下表层之间的中间层,其中,实施例1-3中间层仅有一层第一中间层,不具有第二中间层。

60.实施例4-6的多层复合冷轧钢板中具有上表层、下表层和位于上表层和下表层之

间的两层中间层,其中,实施例4-6中间层包括一层第一中间层和一层第二中间层。

61.实施例7-9的多层复合冷轧钢板中具有上表层、下表层和位于上表层和下表层之间的三层中间层,其中,实施例7-9中间层包括一层第一中间层和两层第二中间层。

62.实施例1-9的多层复合冷轧钢板中各复合板的厚度占比如表1所示。

63.表1列出了本发明实施例1-9的多层复合冷轧钢板中的各复合层厚度占比。

64.表1.

[0065][0066]

表2-1、表2-2和表2-3中列出了本发明实施例1-9的多层复合冷轧钢板中各复合层的各化学元素的质量百分配比。

[0067]

表2-1列出了实施例1-9的多层复合冷轧钢板中的上、下表层各化学元素的质量百分比。

[0068]

表2-1.(wt%,余量为fe和除了p、s以外其他不可避免的杂质)

[0069][0070]

表2-2列出了实施例1-9的多层复合冷轧钢板中第一中间层的各化学元素的质量百分比。

[0071]

表2-2.(wt%,余量为fe和除了p、s以外其他不可避免的杂质)

[0072]

[0073][0074]

表2-3列出了实施例4-9的多层复合冷轧钢板中第二中间层的各化学元素的质量百分比。

[0075]

需要说明的是,实施例4-6的多层复合冷轧钢板中只具有一层第二中间层2,而实施例7-9的多层复合冷轧钢板即具有第二中间层1和第二中间层2。

[0076]

表2-3.(wt%,余量为fe和除了p、s以外其他不可避免的杂质)

[0077][0078]

表3列出了实施例1-9的多层复合冷轧钢板的具体工艺参数。

[0079]

表3.

[0080]

[0081][0082]

将本发明得到的实施例1-9的多层复合冷轧钢板进行各项性能测试,所得的测试结果列于表4中。

[0083]

表4列出了测得实施例1-9的多层复合冷轧钢板的相关性能参数。

[0084]

表4

[0085][0086]

注:ο-未开裂,x-开裂:代表钢板在一定内应力水平下浸泡在1mol/l的盐酸中300小时的氢致开裂结果。

[0087]

从表4可以看出,本发明实施例1-9的多层复合冷轧钢板的总体屈服强度σs在1050-1260mpa之间,总体抗拉强度σb均≥1180mpa,延伸率δ在6%-8%之间,实施例1-9的多层复合冷轧钢板在0.8*ts、1.0*ts以及1.2*ts应力水平下浸泡在1mol/l的盐酸中300小时,均不发生开裂。各实施例多层复合冷轧钢板均具有较高的强度、较高的成形性能以及抗延迟开裂的特性。

[0088]

本发明所述多层复合冷轧钢板的上下表层奥氏体高锰钢具有阻挡氢扩散的作用,可以有效降低钢板内部的氢含量,提高多层复合冷轧钢板的抗氢致开裂性能。此外,上下表层采用的奥氏体高锰钢具有高强度和超高成形性的特性,可以有效改善复合钢板的弯曲性能。本发明所述多层复合冷轧钢板较现有传统的轧制复合制备多层复合钢板具有更优的性能,其第一中间层具有超高的硬度和超强的抗拉强度,有效保证了本发明多层复合冷轧钢板的高强度性能。

[0089]

综上所述可以看出,本发明所述的多层复合冷轧钢板具有高强度、高成形以及抗

延迟开裂的特性,可以有效应用于汽车安全件和结构件的制造,具有良好的推广前景和应用价值。

[0090]

此外,本案中各技术特征的组合方式并不限本案权利要求中所记载的组合方式或是具体实施例所记载的组合方式,本案记载的所有技术特征可以以任何方式进行自由组合或结合,除非相互之间产生矛盾。

[0091]

还需要注意的是,以上所列举的实施例仅为本发明的具体实施例。显然本发明不局限于以上实施例,随之做出的类似变化或变形是本领域技术人员能从本发明公开的内容直接得出或者很容易便联想到的,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1