一种真空玻璃及其制作方法

1.本发明涉及真空玻璃。

背景技术:

2.现有技术中,真空玻璃的隔音隔热效果主要取决于密封腔内的真空度,而随着真空度的提高工艺制作难度成指数快速提高。制作过程中需要布放支撑点,支撑点的布放工艺要求很高,支撑点的高度如果超出误差,在抽真空时,较为凸出的支撑点处的受力会远大于附近的支撑点,导致玻璃极易在该支撑点处破裂,造成整块真空玻璃的制作失败,真空玻璃在生产过程中较高的失败率是造成真空玻璃高成本的主要因素。因此通常不采用可能带来高度误差的粘胶的方式固定支撑点,要保证支撑点在制作过程中的稳定不移动也成为布放难点之一。在制作完毕后,没有被固定的支撑点容易移动脱落,极为影响观感效果。另一方面,支撑点本身也成为真空玻璃导热的直接因素,双层真空玻璃的两侧通过支撑点传导声音和热量,直接影响到产品效果。第三,真空玻璃的双层玻璃片边缘之间通过焊料封接,需要在高温炉内将焊料融化密封,对工艺要求较高。

技术实现要素:

3.本发明所要解决的技术问题是:需要解决真空玻璃制作过程中,支撑点布放工艺繁琐及支撑点带来的导热问题;需要解决避免用焊料密封工艺而带来的边框密封问题。

4.所述的真空玻璃,设有外层玻璃片,以及一层或多层中间层玻璃片,其特征是:所述中间层玻璃片的两侧面距离边缘1~10cm作为边框,中间层玻璃片两侧面的边框之内区域被选择性刻蚀,中间层玻璃片两侧面的未刻蚀区域分别作为第一面支撑和第二面支撑,使得第一面支撑和第二面支撑在垂直于玻璃平面的方向上无重合区域;中间层玻璃片两侧面的边框与两侧的玻璃片之间通过分子键合密封贴合为一体。

5.作为实施例,所述第一面支撑或第二面支撑为直径不超过5mm的点状。

6.作为实施例,所述第一面支撑或第二面支撑为宽度不超过5mm的直线或曲线状。

7.作为实施例,中间层玻璃片在边框内中部区域的未刻蚀区域分布密度比靠近边缘区域的分布密度大。

8.作为实施例,所述第一面支撑的形状为从边框内区域的中部向边缘的放射线状,所述第二面支撑的形状为从放射线中心向边框的多层同心圆状,在垂直于玻璃平面的方向上放射线与同心圆交汇点处的一侧面被刻蚀或两侧面均被刻蚀。

9.作为实施例,所述第一面支撑和第二面支撑均为点状。

10.作为一种特例,中间层玻璃片两侧面除边框外完全刻蚀,无未刻蚀区域。

11.一种如上所述的真空玻璃,其特征是:准备制作真空玻璃的三层或多层平板玻璃片,将中间层玻璃片规划刻蚀区,中间层玻璃片的两侧面距离边缘1~10cm作为无需刻蚀的边框,边框之内区域利用氢氟酸作选择性刻蚀,使得第一面支撑和第二面支撑在垂直于玻璃平面的方向上无重合区域;中间层玻璃片两侧面的边框与两侧的外层玻璃片

之间通过分子键合密封贴合为一体,通过在真空环境下合片或合片后抽真空的方式制成。

12.本发明公开了一种真空玻璃及制作方法,可以大幅改善支撑点布放工艺复杂、支撑点脱落、导热率偏高和焊料封边工艺要求高的问题,采用玻璃片预先刻蚀后合片的方式,边框采用真空腔体前提的分子键合密封,整体工艺省略了现有技术中所有复杂工艺过程,无需布放焊料高温封边,无需预先布放支撑点,可以直接在小容积的真空环境下合片后即可输出,也可以设置气嘴反复抽真空。因而生产效率相对现有技术得到大幅突破和提高,生产工艺大为简化,破损率几乎为零。

13.中间层玻璃片的两侧支撑点通过刻蚀设置,无支撑点高度误差,无需连续生产的支撑点布放工艺要求,刻蚀玻璃片作为半成品可以分阶段生产,无需固定支撑点,因而避免了支撑点脱落和固定问题。

14.采用中间腔体真空状态下的分子键合密封,密封效果好,且避免了传统工艺的焊料布放和多段控温熔融封边的复杂工艺,封边工艺得到大幅简化。

15.氢氟酸刻蚀深度均匀,刻蚀深度小于1mm,此时完全可以仅以边框作为支撑,整块真空玻璃受到大气压力作用,外层玻璃片的中部略微向内弯曲,最大程度的弯曲程度为在中部某处外层玻璃片与中间层玻璃片相接触,实质上微观上中部仅有0~3个接触点,此时外层玻璃片的屈服度远未达到令玻璃片破损的强度,而外层玻璃片与中间层玻璃片之间的真空层仍然存在,因此,真空玻璃所具有的隔音隔热作用仍然存在。而整体工艺进一步简化,生产效率进一步得到提高,生产工艺要求和生产条件要求大幅度降低。

附图说明

16.图1是本发明整体结构示意图,

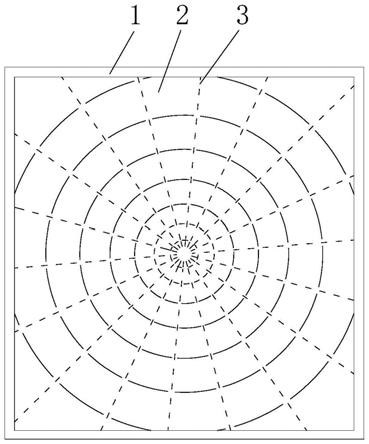

17.图2是中间层玻璃片第一面结构实施例示意图,

18.图3是中间层玻璃片第二面结构实施例示意图,

19.图4是本发明实施例一截面结构示意图,

20.图5是图4中a处放大图,

21.图6是本发明实施例二截面结构示意图,

22.图7是图6中b处放大图,

23.图8是完全刻蚀无支撑的真空玻璃正视图,

24.图9是图8的横截面结构示意图。

25.图中:1—边框,2—第一面支撑,3—第二面支撑,4—外层玻璃片,6—中间层玻璃片,7—真空层。

具体实施方式

26.下面结合附图对本发明进一步说明:如图1、4、6中所示真空玻璃,设有外层玻璃片4,以及一层或多层中间层玻璃片6,常见为一层或两层中间层玻璃片6,所述中间层玻璃片6的两侧面距离边缘1~10cm作为边框1,成品真空玻璃在边框1处所有相邻的玻璃片在内部真空层为真空负压时通过分子键合密封贴合为一体,要达到表面通过分子键合密封贴合,边框处的玻璃片表面必定平滑且粗糙度低于镜面标准。

27.中间层玻璃片6两侧面的边框1之内区域被选择性刻蚀,特殊情况为边框1之内区

域被完全刻蚀。典型的为采用氢氟酸对玻璃的规划区域进行刻蚀,刻蚀后作为半成品,可以入库作为中间层玻璃片备用。

28.中间层玻璃片6两侧面的未刻蚀区域分别作为第一面支撑2和第二面支撑3,使得第一面支撑2和第二面支撑3在垂直于玻璃平面的方向上的刻蚀规划区域无重合区域,可以利用真空层满足两侧面对热和声音的隔离。

29.作为刻蚀规划区域的实施例,所述第一面支撑2或第二面支撑3为直径不超过5mm的点状,一种特殊情况为所述第一面支撑2和第二面支撑3均为点状。且第一面支撑2和第二面支撑3在垂直于玻璃片平面的方向看不重合,优选地第一面支撑2和第二面支撑3在沿玻璃片平面的方向设有5mm以上的间距。

30.第二个实施例,所述第一面支撑2或第二面支撑3为宽度不超过5mm的直线或曲线状,且第一面支撑2和第二面支撑3在垂直于玻璃片平面的方向看不重合,优选地第一面支撑2和第二面支撑3在沿玻璃片平面的方向设有5mm以上的间距。

31.中间层玻璃片6在边框1内中部区域的未刻蚀区域分布密度比靠近边缘区域的分布密度大。由于在真空区域负压的作用下,边框的玻璃片中心位置的受气压作用弯曲最为接近,因此支撑点集中在中心位置。

32.如图1、2、3所示实施例,所述第一面支撑2的形状为从边框1内区域的中部向边缘的放射线状,所述第二面支撑3的形状为从放射线中心向边框1的多层同心圆状,在垂直于玻璃平面的方向上放射线与同心圆交汇点处的一侧面被刻蚀或两侧面均被刻蚀。

33.作为一种特例,中间层玻璃片6两侧面除边框外完全刻蚀,无未刻蚀区域。由于氢氟酸刻蚀深度均匀,刻蚀深度小于1mm,此时完全可以仅以边框作为支撑,整块真空玻璃受到大气压力作用,外层玻璃片的中部略微向内弯曲,最大程度的弯曲程度为在中部某处外层玻璃片与中间层玻璃片相接触,实质上微观上中部仅会有0~3个接触点,而不会有更多的接触点。此时外层玻璃片的屈服度远未达到令玻璃片破损的强度,而外层玻璃片与中间层玻璃片之间的真空层仍然存在,因此,真空玻璃所具有的隔音隔热作用仍然存在。而整体工艺进一步简化,生产效率进一步得到提高,生产工艺要求和生产条件要求大幅度降低。

34.上述的真空玻璃,准备制作真空玻璃的三层或多层平板玻璃片,要求表面光滑平整,边框处的粗糙度低于镜面标准,将中间层玻璃片6规划刻蚀区,中间层玻璃片6的两侧面距离边缘1~10cm作为无需刻蚀的边框1,边框1之内区域利用氢氟酸作选择性刻蚀,或完全刻蚀。使得第一面支撑2和第二面支撑3在垂直于玻璃平面的方向上无重合区域;刻蚀后的玻璃片作为中间层玻璃片备用,中间层玻璃片6两侧面的边框1与两侧的外层玻璃片4之间在真空室内合片,回到大气中时则边框处通过分子键合密封贴合为一体,采用中间腔体真空状态下的分子键合密封,密封效果好,且避免了传统工艺的焊料布放和多段控温熔融封边的复杂工艺,封边工艺得到大幅简化。或者通过气嘴可以对真空层进行抽真空操作达到目的,可以反复抽真空以维持真空区域的真空度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1