短舱用轻质消声隔音材料及其制备工艺的制作方法

[0001]

本发明涉及短舱用轻质消声隔音材料及其制备工艺,属于消声隔音材料制备技术领域。

背景技术:

[0002]

发动机降噪技术根据所采用的降噪方式可以分为两类:源头控制技术和过程控制技术。过程控制技术指的是在噪声传播途径上对噪声进行有效衰减的控制技术。过程控制技术应用于短舱,具有不涉及源头的变更,不会引发相关安全性和经济性等方面问题的优点而被广泛采用。

[0003]

短舱复合材料消声隔音结构多为消音衬垫(acoustic panel),消音衬垫结构形式一般为单层或多层蜂窝夹层结构,临近噪声的内蒙皮为多孔面板,外蒙皮为实心基板。国内目前多采用金属消声隔音短舱。金属消声器存在重量大,声音阻尼效果不好,且金属微穿孔板吸声频带主要由背腔的深度决定,要将吸声频带移至中低频频带或者更低的低频频带,需要大幅增加消声器的物理腔深(消声器厚度),而在航空领域,空间和重量是飞行器设计和考量的重点因素。

技术实现要素:

[0004]

本发明提供的短舱用轻质消声隔音材料及其制备工艺,重量轻,比刚度和比强度好,使短舱用轻质消声隔音材料满足轻质需求,短舱用轻质消声隔音材料的最里层为不锈钢丝网,其表面光洁,垂直于不锈钢丝网表面的空气流动阻力更低,噪音更易进入至蒙皮-蜂窝芯-穿孔板组成的阻尼空腔中,可有效提高全频段的吸音消声效果,能满足航空飞行器的减重、隔音吸声要求。

[0005]

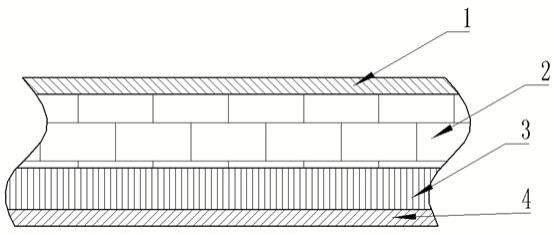

为达到上述目的,本发明采用的技术方案是:短舱用轻质消声隔音材料,包括由内至外铺叠粘接的穿孔板、蜂窝芯和蒙皮,其特征在于:所述的蒙皮和穿孔板均为纤维复合材质,穿孔板的穿孔率1-40%,孔径0.5-5mm,穿孔板的内表面贴覆不锈钢丝网。

[0006]

优选的,所述的不锈钢丝网为航空级不锈钢丝网,且目数为200~635目。

[0007]

优选的,蒙皮由碳纤维预浸料层铺形成,穿孔板由纤维预浸料层铺固化再机械穿孔而成,蜂窝芯采有开槽过拉伸的对位芳纶蜂窝芯,且不锈钢丝网、穿孔板、蜂窝芯和蒙皮的各层间均采用热固性结构胶粘接。

[0008]

以上所述的短舱用轻质消声隔音材料的制备工艺,其特征在于:首先根据短舱隔音需求选择蜂窝芯和不锈钢丝网、并制备蒙皮和穿孔板,然后再将不锈钢丝网、穿孔板、蜂窝芯和蒙皮由下至上铺叠并在各层之间涂覆热固性结构胶,最后采用真空固化形成短舱用轻质消声隔音材料。

[0009]

优选的,制备蒙皮的过程为:先确定蒙皮的厚度,再采用碳纤维或玻璃纤维预浸料层铺,且层铺的厚度大于蒙皮确定的厚度0.3~2mm。

5mm,穿孔板3的内表面贴覆不锈钢丝网4。

[0020]

以上所述的短舱用轻质消声隔音材料中穿孔板3为纤维复合材质,重量轻,比刚度和比强度好,使短舱用轻质消声隔音材料满足轻质需求,短舱用轻质消声隔音材料的最里层为不锈钢丝网4,其表面光洁,垂直于不锈钢丝网4表面的空气流动阻力更低,噪音更易进入至蒙皮-蜂窝芯-穿孔板组成的阻尼空腔中,可有效提高全频段的吸音消声效果,能满足航空飞行器的减重、隔音吸声要求。

[0021]

其中,所述的不锈钢丝网4为航空级不锈钢丝网,且目数为200~635目,微孔孔径小,可以进一步降低风阻。

[0022]

其中,蒙皮1由碳纤维预浸料层铺形成,穿孔板3由纤维预浸料层铺固化再机械穿孔而成,蜂窝芯3采有开槽过拉伸的对位芳纶蜂窝芯,且不锈钢丝网4、穿孔板3、蜂窝芯2和蒙皮1的各层间均采用热固性结构胶粘接。短舱用轻质消声隔音材料强度和抗拉压性能更高,形成在复杂工况下下不塌、不分层、不脱的优点。

[0023]

本发明还保护一种以上所述的短舱用轻质消声隔音材料的制备工艺,其特征在于:首先根据短舱隔音需求选择蜂窝芯2和不锈钢丝网4、并制备蒙皮1和穿孔板3,然后再将不锈钢丝网4、穿孔板3、蜂窝芯2和蒙皮1由下至上铺叠并在各层之间涂覆热固性结构胶,最后采用真空固化形成短舱用轻质消声隔音材料。不锈钢丝网、穿孔板、蜂窝芯和蒙皮在铺叠后再进行真空固化,使短舱用轻质消声隔音材料强度和抗拉压性能更高,形成在复杂工况下下不塌、不分层、不脱的优点。

[0024]

其中,制备蒙皮1的过程为:先确定蒙皮1的厚度,再采用碳纤维或玻璃纤维预浸料层铺,且层铺的厚度大于蒙皮1确定的厚度0.3~2mm。蒙皮1采用纤维预浸料层铺,在真空固化后形成蒙皮1,成型简易,且与蜂窝芯2的粘结更稳定可靠。

[0025]

其中,制备穿孔板3的过程为:根据穿孔板3的尺寸需求选定符合要求的浸预料片并确定浸预料片的数量,然后将预浸料片层铺在短舱模具上,接着将层铺的预浸料片进行空真固化,固化形成后进行修边及穿孔,穿孔率为1~40%,孔径0.5-5mm。将预浸料片铺在短舱模具上形成与短舱形状相对应的穿孔板3,并通过限定穿孔板3的穿孔率和孔径来满足短舱在吸声过程中的空气流动需求。

[0026]

其中,“将预浸料片层铺在短舱模具上”具体是指:在预浸料片层铺过程中每层铺1-3层进行真空压实,真空压实时间15~20分钟。提高穿孔板3的结构强度,从而提高短舱用轻质消声隔间材料的整体强度。

[0027]

其中,“将不锈钢丝网4、穿孔板3、蜂窝芯2和蒙皮1由下至上铺叠并在各层之间涂覆热固性结构胶”具体是指:首先,在穿孔板3上下表面分别均匀涂覆热固性结构胶,上胶过程中要需确保胶体不堵塞穿孔;接着,将不锈钢丝网3紧密贴合在穿孔板下表面上,然后装入模具中,确保不锈钢丝网4不松动,错位;之后,将蜂窝芯2紧贴在穿孔板2上表面;然后,在蜂窝芯2上涂覆热固性结构胶,再将蒙皮1贴紧在蜂窝芯2上表面,完成各层铺叠。

[0028]

先将不锈钢丝网4贴紧在涂覆热固性结构胶的穿孔板3下表面,之后再将穿孔板3

和不锈钢丝网4装模定位,保证不锈钢丝网在整个制备过程中位置不松动,提高短舱用轻质消声隔音材料的结构稳定性。

[0029]

其中,“采用真空固化形成短舱用轻质消声隔音材料”具体是指在不锈钢丝网4、穿孔板3、蜂窝芯2和蒙皮1完后各层铺叠后将模具用真空袋密封再进行抽真空,真空保持30min后,监测真空度,5分钟内下降不超过0.01bar,之后再进罐固化形成短舱用轻质消声隔音材料。真空袋压的压力均匀,不会对蜂窝芯3形成损害,安全可靠。

[0030]

其中,进罐固化的温度为120-180℃,升温速度为1-2℃/min,时间为1-3h。保证不锈钢丝网4、穿孔板3、蜂窝芯2和蒙皮1各层之间充分胶合粘结,提高短舱用轻质消声隔音材料的结构稳定性和整体强度。

[0031]

以上结合附图对本发明的实施例的技术方案进行完整描述,需要说明的是所描述的实施例仅仅是本发明的一部分实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1