一种方舱复合泡沫铝夹芯板结构的制作方法

[0001]

本发明属于先进制造技术领域的先进成型与工艺技术,涉及一种非金属复合大板。

背景技术:

[0002]

在极端环境中,需要特种方舱具有优异的抗冲击能力、承载能力、防爆能力等,使其抵御不同等级的内外界冲击和爆炸物碎片打击,最大限度的保护舱内工作人员和舱内设备。但是目前军用方舱大板通常采用硬质聚氨酯泡沫塑料作为夹芯板的芯材,这些材料制备的复合板很难满足上述要求。制造高机械强度和良好的散能能力的轻型结构方舱,以替代目前传统的聚氨酯泡沫方舱,成为目前方舱行业亟待研究的问题。

[0003]

泡沫铝是一种集结构、功能为一体的新材料。与传统的金属铝相比,泡沫铝具有密度小、耐热性强、通透性好、比表面积大、隔声性能强、具有吸收冲击能量的能力、良好的吸音性等特征。这类材料在轻质结构、能量吸收和热控制等方面均具有应用潜力。但在实际应用中,相对致密板材而言,泡沫铝模量较低,表面粗糙,不能单独作为结构材料使用,因而其应用受到了限制。将泡沫铝和其他板材结合起来组成复合材料使用,即以泡沫铝作为芯体组成的夹芯板,将发挥泡沫铝和板材的综合优势。目前,泡沫铝已在冶金、化工、船舶、电子、汽车制造和建筑业等领域得到了应用。由于泡沫铝具有如此众多的优良特性,预期在航空航天、电讯及环境保护等新领域中必将有很好的应用前景。

[0004]

对发泡金属技术的研究和开发始于20世纪后期。相关研究机构先后自主创新研究出包括闭孔型泡沫铝在内的生产方法及新产品,并具备了生产大规模闭孔发泡板材的能力。目前,很多单位同步开展了泡沫铝在方舱上的应用研究。但在特种军用方舱领域,还未曾查阅到有关泡沫铝的专项报道和相关研究论文。因此,如何将泡沫铝的优良性能和目前成熟的军用方舱设计与制造技术相结合,获得泡沫铝方舱大板的成形工艺,从而研究出具有防爆、减震吸能、隔热性能较好的方舱结构,是一个非常迫切需要解决的关键技术问题。

技术实现要素:

[0005]

为了克服现有技术的不足,本发明提供一种方舱复合泡沫铝夹芯板结构,能够用于构建防爆、减震吸能、隔热性能较好的高荷质比方舱。

[0006]

本发明解决其技术问题所采用的技术方案是:一种方舱复合泡沫铝夹芯板结构,包括夹芯层和泡沫铝,所述的夹芯层采用纸蜂窝,所述的泡沫铝贴合在夹芯层两侧。

[0007]

本发明还包括面板,分别安装在泡沫铝远离夹芯层的一侧。

[0008]

本发明还包括镶嵌件,所述的镶嵌件为柱状结构,一端开口螺纹孔;镶嵌件贯穿至少一侧的泡沫铝和夹芯层,安装在夹芯板结构中,通过注入灌封胶与夹芯板固连;镶嵌件侧壁预留有排气导流槽,用于注胶过程中的排气、导流。

[0009]

所述的纸蜂窝厚度选为20mm。

[0010]

所述的纸蜂窝两侧的泡沫铝厚度分别为20mm和10mm。

[0011]

所述的泡沫铝采用胶接法连接到夹芯层上。

[0012]

所述的胶接法选择常温剪切强度不低于15mpa的胶粘剂,可以满足使用需求。

[0013]

所述的胶接法的粘接压力保持在0.15-0.2mpa,加压时间大于120min。

[0014]

本发明的有益效果是:

[0015]

1)提高军用方舱的大板的结构强度,夹芯芯材的力学性能将由目前的0.25mpa提高至3mpa左右;

[0016]

2)提高军用方舱的抗爆炸和防洞穿能力,抗爆性能提高到目前舱板的三倍以上;

[0017]

3)解决了聚氨酯大板方舱在舱上不能实现设备随处安装的问题;

[0018]

4)由于设计出了复合多层泡沫铝夹芯板,解决了单纯采用泡沫铝制作夹芯板的舱板传热问题。相比泡沫铝合金在25度时测得的等效热导率2.56-3.7w/(m.k),采用泡沫铝与纸蜂窝复合板的热导率为0.074w/(m.k),可见泡沫铝复合板的热导率大大低于泡沫铝本身。

附图说明

[0019]

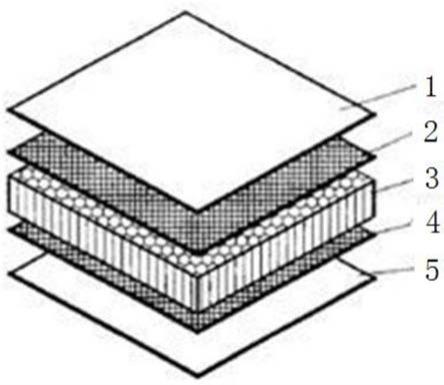

图1是本发明的结构示意图;

[0020]

图2是复合板在爆炸冲击下的变形趋势图;

[0021]

图3是泡沫铝夹层随处安装结构示意图;

[0022]

图4是泡沫铝方舱大板结构的粘接成形流程示意图;

[0023]

图中,1-上面板,2-泡沫铝,3-夹芯,4-泡沫铝,5-下面板。

具体实施方式

[0024]

下面结合附图和实施例对本发明进一步说明,本发明包括但不仅限于下述实施例。

[0025]

为了使用泡沫铝,本发明借鉴军用方舱复合夹芯板芯材厚度50mm、面板厚度1.5mm铝板的结构形式,在蜂窝芯/聚氨酯泡沫上复合两层泡沫铝板,一方面是为了减重,还可以获得隔热效果;另一方面,复合板还可以具备一定的耐冲击效能。具体结构如图1所示。

[0026]

考虑到芳纶纸蜂窝及聚氨酯泡沫的压缩性能不同,纸蜂窝压缩时线弹性峰值1.5mpa大于聚氨酯线弹性峰值0.4mpa,纸蜂窝具有更强的抗压性能,所以优选纸蜂窝作为中间夹芯层材料。

[0027]

按照jb/t 12437-2015《井下煤矿用可移动式硬体救生舱》要求,舱体应具备足够的强度和气密性,舱体抗冲击压力不低于0.3mpa,载荷作用时间为300ms。依照上述指标,讨论最佳的复合板组合形式。

[0028]

采用abaqus有限元软件进行计算,如图2所示,复合板在0.3mpa爆炸冲击下,先进行了压缩,然后材料发生了反弹。聚氨酯泡沫(pu)发生了高达12.5mm的反弹,在拉力作用下必然导致芯材破裂;而泡沫铝与纸蜂窝复合板只发生了3-4mm的反弹,不会发生芯材的破溃。25mm泡沫铝+10mm纸蜂窝+15mm泡沫铝的受冲击变形效果(3mm)与20mm泡沫铝+20mm纸蜂窝+10mm泡沫铝的受冲击变形效果(4mm)差距不大。

[0029]

分析可知,在爆炸压力作用下,在爆炸冲击下,需要进行能量吸收以保证结构的稳定性。泡沫铝越厚,其吸收能量的效果越好;能量吸收效果越好,结构越稳定。显然,泡沫铝

复合板的耐冲击性能至少是原聚氨酯复合板的4倍以上。所以,在爆炸压力作用下,显示出泡沫铝多层复合板具有更好的动力学响应。

[0030]

下一步,在选定纸蜂窝作为中间夹芯层材料之后,对复合叠层板的热导率进行了估算。依据复合叠层板热导率的计算公式可知,

[0031][0032]

式中,δ表示材料厚度(mm);λ表示材料导热系数(w/m.k)。

[0033]

依据上述公式,采用相关的物理参数计算可知,纸蜂窝厚度采用20mm厚度,复合板热导率已经达到泡沫率板的2%左右,随后的曲线变化几乎没有了。所以,纸蜂窝厚度选为20mm较为合理。

[0034]

所以,为了使用泡沫铝,以军用方舱复合夹芯板芯材厚度50mm、面板厚度1.5mm铝板的结构形式为基础,在20mm芳纶纸蜂窝芯泡沫上分别复合两层20mm和10mm的泡沫铝板。这样不仅可以起到隔热保温、耐冲击的作用,也可以起到降低大板成本的作用。

[0035]

制备泡沫铝夹芯板采用胶接法。胶粘法属于物理连接法,胶粘结合的优点是无需紧固件和紧固孔,可以减轻连接件的重量,且粘接区的应力分布相对一致。此外,胶粘结合可以增加整体的阻尼水平。该方法工艺简单,最终产品精度较高,无需投入新的成形设备。

[0036]

对于胶粘剂的选择,考虑采用高强度结构胶粘剂。通过筛选,按gb/t 7124-2008《胶粘剂拉伸剪切强度的测定(刚性材料对刚性材料)》,参考军用方舱的相关指标,选择常温剪切强度不低于15mpa的胶粘剂,可以满足使用需求。

[0037]

复合大板由于粘接面积较大,结构件及涂胶层厚度不均等都很难保证十分平整,大幅面铝板波浪度较大,边框梁可能存在扭曲变形,因此,胶粘时应选择适当的压力。实践证明:对于复合大板大面积的粘接压力保持在0.15-0.2mpa是适宜的,并且需采用加温工作台措施,这是提高胶粘剂固化速度和提高生产效益的唯一途径。

[0038]

加压时间是指对整张大板进入压机上下模腔内进行持续压制,以获得足够固化强度的时间,根据胶粘剂的固化条件而定。最终选用胶粘剂的加压时间大于120min。

[0039]

泡沫铝夹芯板随处安装结构,即在复合夹芯板压制后,在复合夹芯板的特定位置开孔,放置好镶嵌件,再注入灌封胶,固化后就在此位置形成一个特定的螺纹孔,可以安装相应的设备。这样的结构可以方便随处安装,即使制板后修改设计也依然可以随意更改安装位置;在无加强梁、无框架复合板上也可安装。

[0040]

随处安装件的安装固定需要考虑注胶过程中的排气、导流等问题。所以必须在镶嵌件设计时就预留排气导流槽,以解决注胶过程中的排气和导流等问题。随处安装件的结构形式如图3所示。

[0041]

本发明中孔隙率为90%的泡沫铝方舱大板结构性能指标如下:

[0042]

泡沫铝复合板压缩强度:3.06mpa;

[0043]

泡沫铝复合板弯曲强度:5.16mpa;

[0044]

泡沫铝复合板拉伸强度:2mpa;

[0045]

采用泡沫铝与纸蜂窝复合板的热导率为0.074w/(m.k),密度为0.18kg/cm3;

[0046]

泡沫铝夹层结构的埋件拉脱强度达到14kn。

[0047]

泡沫铝方舱大板结构及粘接成形过程,其具体的工作步骤为:

[0048]

1)对双层铝板面板、双层泡沫铝及芳纶纸蜂窝芯进行下料;

[0049]

2)采用胶接法制备泡沫铝夹芯板;

[0050]

3)在夹芯板的特定位置开孔安装镶嵌件后注入灌封胶;

[0051]

4)在镶嵌件形成的特定螺纹孔上安装相应的设备。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1