一种汽车隔热夹层玻璃及其制造方法与流程

1.本发明属于汽车与安全玻璃生产领域,具体涉及一种汽车隔热夹层玻璃及其制造方法。

背景技术:

2.近年来,汽车玻璃为满足节能、舒适、安全、隐私要求,正在促发新一代的功能性夹层玻璃取代传统汽车玻璃进程,由于新型汽车玻璃性能明显优于玻璃贴膜,因此也有取代汽车玻璃贴膜的趋势。本发明的目的是提供一种汽车隔热夹层玻璃及其制造方法,助推汽车玻璃的更新换代。

技术实现要素:

3.针对上述不足,本发明的目的是提供一种汽车隔热夹层玻璃及其制造方法,可使中间膜性能大幅提升。

4.本发明提供了如下的技术方案:

5.一种汽车隔热夹层玻璃及其制造方法,包括一片2~3mm本体着色浮法玻璃、一片2~3mm普通白玻,以及夹在两片玻璃中间的隔热中间膜,通过夹层玻璃生产工艺合片压制而成。

6.进一步的,本体着色浮法玻璃通过在原料中加入有吸热性能的着色剂而制成的有色玻璃,能吸收部分太阳红外热辐射,减弱太阳光的照射强度,并具有40%~80%的可见光透射比。

7.进一步的,隔热中间膜中含有纳米铯化钨隔热粒子、热致变色纳米粉体和色母粒。

8.进一步的,隔热中间膜含有可吸收近红外线的隔热粒子,包括但不限于基于铯钨青铜csxwo3的纳米化合物,添加比例为pvb中间膜的0.1~0.5wt%。

9.进一步的,隔热中间膜含有热致变色纳米粉体,热致变色纳米粉体为粒径在60~120nm的纳米级二氧化钒掺杂粉体,

10.进一步的,热致变色纳米粉体为钨掺杂纳米二氧化钒粉体,相变温度为30~40℃。加入量为pvb中间膜的0.1~0.5wt%。

11.进一步的,隔热中间膜含有色母粒,色母粒是由纳米级的有机或无机颜料、紫外吸收剂、蓝光吸收剂、增塑剂与pvb树脂粉制成。

12.进一步的,色母粒中的颜料为粒径为60~100nm,加入量根据可见光透射比的要求而定,可见光透射比的范围在10%~75%。

13.进一步的,隔热中间膜所含有的色母粒,色母粒中加入吸收光谱为400~450nm、粒径为60~100nm的纳米蓝光吸收剂,加入量为pvb中间膜的0.1~0.5wt%。

14.进一步的,隔热中间膜所含有的色母粒,色母粒中加入光谱为280~400nm、粒径为60~100nm的纳米紫外吸收剂,加入量为pvb中间膜的0.1~0.5wt%。

15.进一步的,本体着色浮法玻璃和普通白玻为平板玻璃或曲面玻璃。

16.进一步的,本申请采用三层结构:外层玻璃为本体着色浮法玻璃,中间层为隔热中间膜,内层玻璃为透明白玻,采用通用的夹层玻璃生产设备和工艺合片制成。

17.本发明的有益效果:

18.本申请中间膜实现了隔热、热致变色、降低可见光透光率和隐私结合,使中间膜性能大幅提升。加入吸收太阳光近红外线的吸热粒子,不仅增大了中间膜隔热性能,而且在吸收的红外线同时也提高了中间膜温度,使热致变色粉体更易达到相变温度,从而增加了对太阳光近红外线的反射率,使中间膜热平衡温度降低,二次传热也相对降低,对太阳光近红外线的阻隔率更高。其次是在中间膜色母粒中加入有机或无机颜料、紫外与蓝光吸收剂,有助于这些材料组分在挤出过程中更均匀的分散,可以有效防止其凝聚、结块。

附图说明

19.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

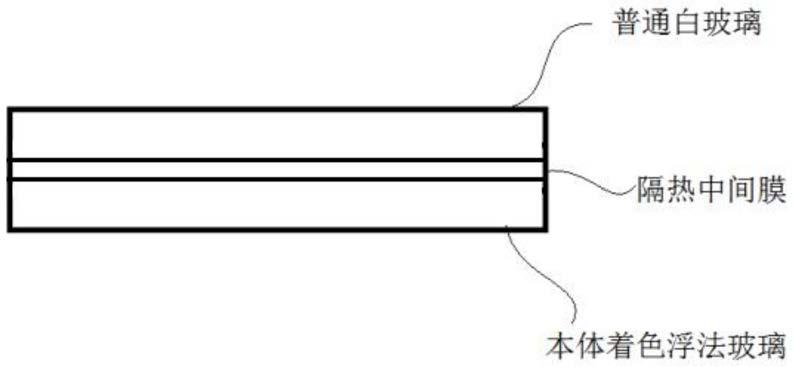

20.图1为本发明结构图。

具体实施方式

21.如图1,一种汽车隔热夹层玻璃,包括一片2~3mm本体着色浮法玻璃、一片2~3mm普通白玻,以及夹在两片玻璃中间的隔热中间膜,按一般夹层玻璃生产工艺合片压制而成。设于汽车玻璃外层的本体着色浮法玻璃,可以吸收55~75%的太阳红外辐射,并具有可选择的可见光透射比;设于中间的隔热中间膜再将穿透外层玻璃的剩余太阳红外热能玻璃反射和吸收,使太阳红外热能的99%以上被阻隔。隔热夹层玻璃中间膜中含有可吸收近红外线的纳米隔热粒子,如基于基于铯钨青铜csxwo3的纳米级化合物,以及纳米二氧化钒掺杂粉体,使其具有的反射与吸收红外线的双重功能,纳米二氧化钒掺杂粉体可以在30~40℃时发生相变,反射太阳红外辐射;而纳米隔热粒子在吸收太阳近红外辐射的同时,提升了中间膜的温度,促使相变发生,进而提升了纳米级二氧化钒掺杂粉体的反射效能,共同作用的结果是进一步提高了玻璃的隔热性能。

22.隔热中间膜中加入了含有调整可见光透射率的有机或无机纳米颜料,通过降低可见光透光率来降低太阳辐射热能。太阳光中可见光与红外线各约占太阳总辐射能量的50%(紫外线含有的热能不足5%,可以忽略),汽车安全玻璃国标仅对汽车前风窗和汽车后视镜部位做出70%以上透光率的要求,对汽车玻璃其他部位没有要求。因此在最大阻隔红外线透射和满足国标要求的前提下,适当透过降低可见光透射比有助于进一步的节能。隔热中间膜色母粒中含有紫外吸收剂,可将紫外线透射率降低至0.1%,并保护了有机或无机颜料不被紫外线降解而失效,同时也避免紫外线对人皮肤的伤害和损伤汽车座椅、内饰等。隔热中间膜色母粒中含有纳米级蓝光吸收剂,可将光谱为400~450nm的有害蓝光的透射率降低至10%以下,可以有效的保护人的眼睛不被伤害。隔热中间膜色母粒中含有纳米有机或无机透明颜料,有多种市售材料的颜色和可见光透光率可选择,如绿、灰、蓝、茶、黑等颜色,可满足客户的个性化隐私要求。

23.具体实施方法

24.步骤1、制备色母粒:取市售吸收光谱为280~400nm、粒径为60~100nm的干粉状紫

外吸收剂3重量份;取市售吸收光谱为400~450nm、粒径为60~100nm的干粉状蓝光吸收剂2重量份;取缩醛度为80~83%pvb树脂粉65重量份,采用三维旋转式粉体混合机,将三种组分在干燥环境下充分搅拌混合,得到70重量份的混合粉体。

25.取市售粒径为200~600nm、固含量20%的30重量份炭黑分散液,在陶瓷纳米研磨机上进行精磨为粒径60~100nm的炭黑分散液,置于真空负压旋转蒸发设备,选择适当真空度、温度和时间,将分散液中的溶剂蒸发,并将同等溶剂重量份的3go/3g8增塑剂注入,得到30重量份的增塑剂基颜料浆料。

26.将混合粉体与颜色浆料在pvb生产线上,按pvb标准生产工艺进行混合、挤压、流延,制成pvb胶片,再将制成的pvb胶片进行粉碎,得到所需的100重量份色母粒。

27.步骤2、制备隔热浆料:取70重量份、固含量为25%的市售纳米铯化钨隔热分散液置于真空负压旋转蒸发设备,选择适当真空度、温度和时间,将分散液中的溶剂蒸发,并将同等溶剂重量份的3go/3g8增塑剂注入,得到70重量份的增塑剂基铯化钨隔热浆料。

28.步骤3、制备热致变色掺杂粉体:取100重量份、固含量5%的市售钨掺杂纳米二氧化钒分散液,置于真空负压旋转蒸发设备中,选择适当真空度、温度和时间,将分散液中的溶剂蒸发,并将同等溶剂重量份的3go/3g8增塑剂注入,得到100重量份的增塑剂基钨掺杂纳米二氧化钒分散液。

29.步骤4、制作隔热中间膜:将步骤2和步骤3所制取的组分与130重量份的3go/3g8进行混合;将步骤1制取的组分与600重量份、缩醛度为80%pvb的树脂粉进行混合。

30.步骤5、将步骤4制取的两种组分,以及生产pvb胶片所必须的助剂,按pvb胶片标准生产工艺进行混合和生产,得到隔热中间膜。

31.步骤6、取长宽各为1米、厚度2.5mm、可见光透光率50%的欧洲灰本体着色浮法玻璃和相同尺寸的白玻各一块,按标准的夹层玻璃生产工艺制成本发明的汽车隔热夹层玻璃。

32.以上仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1