引信头锥传送机构的制作方法

1.本实用新型涉及引信头锥传送机构。

背景技术:

2.引信是弹药中的重要组成部分,是弹药发挥终端效应的最终执行装置,其作用成败直接决定了弹药系统与目标对抗的成败。引信结构设计主要是将引信的各个组成部分牢固的连接成一个整体,使其形成一个良好的气动外形,并具有足够的强度、刚度和稳定性,能够承受和传递在弹药整个寿命周期内可能遇到的各种载荷。目前引信结构设计主要采用将引信各个组成部分紧固在框架上,然后将框架安装紧固在舱体内。按照目前引信结构的设计方法虽然也能满足其功能,但是在同样的气动外形条件约束下,其空间利用率不高;反之,在满足同样功能的条件下,势必会加大体积,从而导致质量增加。这种结构形式不能适应现代武器系统小型化、轻量化、高性能、模块化的发展方向。

3.如何提供一种毫米波引信,其具有防松快速安装成为急需解决的技术问题,如何实现毫米波引信的快速牢固防松安装,如何实现各部件的自动化安装组装成为急需解决的技术问题。引信头部分体安装有锥帽,如何实现锥帽快速定方向的传送与方向调整成为急需解决的技术问题。

技术实现要素:

4.本实用新型所要解决的技术问题总的来说是提供一种引信头锥传送机构。

5.为解决上述问题,本实用新型所采取的技术方案是:

6.一种引信头锥传送机构,包括中间具有纵向通道的锥头平行担架轨道;

7.在锥头平行担架轨道上方设置有由机械臂操控的锥头限位升降头,在锥头限位升降头背侧设置有上大下小的锥头后侧斜楔,在锥头限位升降头正侧面升降有锥头n型卡头。

8.一种引信头锥传送机构,包括中间具有纵向通道的锥头平行担架轨道;

9.在锥头平行担架轨道上方两侧对称设置有用于侧向拨动尖锥帽体侧拨动板的锥头侧传送带,在锥头平行担架轨道下方设置有锥头底部推动部;在锥头底部推动部上方分布有用于纵向推动的尖锥帽体下部的推板;

10.在锥头平行担架轨道上方两侧对称设置锥头前行调整档杆;

11.当尖锥帽体竖直放置到锥头平行担架轨道上时,当尖端朝下时,击针套杆外径小于锥头前行调整档杆空档间距;当尖端朝上时,尖端下部对应部分外径大于锥头前行调整档杆空档间距。

12.一种引信头锥传送机构,包括中间具有纵向通道的锥头平行担架轨道;

13.在锥头平行担架轨道输出端一侧设置有锥头摆动机械手臂,在锥头摆动机械手臂上转动有锥头旋向摆杆,在锥头旋向摆杆悬臂端设置有锥头摆动锥套头。

14.作为上述技术方案的进一步改进:

15.在锥头平行担架轨道上方升降有锥头升降挡位锥套;

16.在锥头平行担架轨道的锥头输出端前方设置有锥头导向斜面,在锥头导向斜面下方设置有锥头对中下压人字座。

17.一种引信头锥传送机构,尖锥帽体竖直放置到锥头平行担架轨道上纵向前行且尖锥帽体的下部位于纵向通道中;

18.当尖端朝下时,锥头前行调整档杆空档对击针套杆导向前行;当尖端朝上时,锥头前行调整档杆空档阻挡尖锥帽体上部尖端前行,但下部击针套杆前行使得尖锥帽体倾斜;锥头n型卡头下压尖端到锥头平行担架轨道下方,同时,锥头后侧斜楔阻挡并后推动尖锥帽体后退产生间距,实现调个;

19.锥头升降挡位锥套下压后续的击针套杆顶部,以被阻挡前行;

20.在锥头升降挡位锥套前方的锥头摆动机械手臂操控锥头摆动锥套头套装击针套杆尾部,锥头旋向摆杆旋转,将针套杆水平放置到锥头平行担架轨道上并纵向推动到锥头对中下压人字座下方并前行插入到引信主体左端部;锥头对中下压人字座将尖锥帽体对中定位前行。

21.本实用新型设计合理、成本低廉、结实耐用、安全可靠、操作简单、省时省力、节约资金、结构紧凑且使用方便。

附图说明

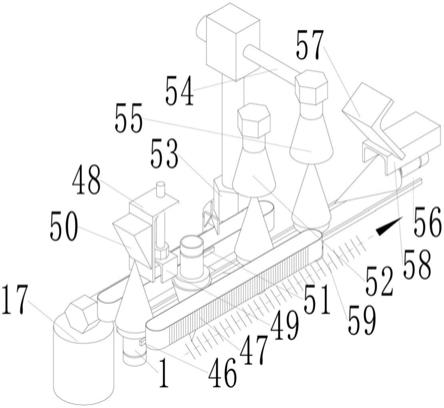

22.图1是本实用新型的引信头锥传送机构使用结构示意图。

23.图2是本实用新型的引信使用结构示意图。

24.其中:1、尖锥帽体;2、引信主体;3、背母件;4、止退件;5、帽外定位台阶;6、击针套杆;7、击针端头;8、止退沟槽;9、击针内腔;10、主体内孔;11、主体端内止口;12、主体内腔;13、外侧壁沟槽;14、开口弹性环片;15、开口八字触片;17、引信头锥传送机构;46、锥头平行担架轨道;47、锥头侧传送带;48、锥头限位升降头;49、锥头n型卡头;50、锥头后侧斜楔;51、锥头前行调整档杆;52、锥头升降挡位锥套;53、锥头摆动机械手臂;54、锥头旋向摆杆;55、锥头摆动锥套头;56、锥头输出端;57、锥头导向斜面;58、锥头对中下压人字座;59、锥头底部推动部。

具体实施方式

25.如图1所示,本实施例的毫米波引信端部结构,包括引信主体2及安装在引信主体2左端部的尖锥帽体1;尖锥帽体1尾部位于引信主体2的主体内腔12中并通过背母件3连接;

26.在尖锥帽体1右部连接有帽外定位台阶5,在帽外定位台阶5右端设置有击针套杆6,在击针套杆6右端具有击针端头7,在击针套杆6上具有螺纹部,在击针端头7上且位于螺纹部右侧的止退沟槽8;

27.在主体内腔12左端具有主体内孔10,在主体内孔10左端设置有主体端内止口11;

28.帽外定位台阶5位于主体端内止口11中,击针套杆6穿过主体内孔10后,螺纹部从主体内孔10右侧露出并与背母件3连接;

29.帽外定位台阶5与主体端内止口11均为六方、三角或四方;

30.背母件3在主体内腔12中,在止退沟槽8上安装有位于主体内腔12中的止退件4。

31.尖锥帽体1的左端为圆锥结构,并配套有火帽;

32.在击针套杆6中设置有击针内腔9,以放置击针尖;

33.在背母件3外侧壁分布有外侧壁沟槽13;

34.止退件4包括具有斜向开口的开口弹性环片14,在开口弹性环片14左侧设置有开口八字触片15的根部;在开口弹性环片14上设置有位于斜向开口两侧的插孔;

35.开口八字触片15呈围裙设置,开口八字触片15左端头用于压力接触外侧壁沟槽13的右侧面或插入到外侧壁沟槽13中。

36.如图1

‑

2所述,本实施例的引信头锥传送机构17,包括中间具有纵向通道的锥头平行担架轨道46;

37.在锥头平行担架轨道46上方设置有由机械臂操控的锥头限位升降头48,在锥头限位升降头48背侧设置有上大下小的锥头后侧斜楔50,在锥头限位升降头48正侧面升降有锥头n型卡头49。

38.本实施例的引信头锥传送机构17,包括中间具有纵向通道的锥头平行担架轨道46;

39.在锥头平行担架轨道46上方两侧对称设置有用于侧向拨动尖锥帽体1侧拨动板的锥头侧传送带47,在锥头平行担架轨道46下方设置有锥头底部推动部59;在锥头底部推动部59上方分布有用于纵向推动的尖锥帽体1下部的推板;

40.在锥头平行担架轨道46上方两侧对称设置锥头前行调整档杆51;

41.当尖锥帽体1竖直放置到锥头平行担架轨道46上时,当尖端朝下时,击针套杆6外径小于锥头前行调整档杆51空档间距;当尖端朝上时,尖端下部对应部分外径大于锥头前行调整档杆51空档间距。

42.本实施例的引信头锥传送机构17,包括中间具有纵向通道的锥头平行担架轨道46;

43.在锥头平行担架轨道46输出端一侧设置有锥头摆动机械手臂53,在锥头摆动机械手臂53上转动有锥头旋向摆杆54,在锥头旋向摆杆54悬臂端设置有锥头摆动锥套头55。

44.在锥头平行担架轨道46上方升降有锥头升降挡位锥套52;

45.在锥头平行担架轨道46的锥头输出端56前方设置有锥头导向斜面57,在锥头导向斜面57下方设置有锥头对中下压人字座58。

46.本实施例的引信头锥传送机构17,其中,

47.尖锥帽体1竖直放置到锥头平行担架轨道46上纵向前行且尖锥帽体1的下部位于纵向通道中;

48.当尖端朝下时,锥头前行调整档杆51空档对击针套杆6导向前行;当尖端朝上时,锥头前行调整档杆51空档阻挡尖锥帽体1上部尖端前行,但下部击针套杆6前行使得尖锥帽体1倾斜;锥头n型卡头49下压尖端到锥头平行担架轨道46下方,同时,锥头后侧斜楔50阻挡并后推动尖锥帽体1后退产生间距,实现调个;

49.锥头升降挡位锥套52下压后续的击针套杆6顶部,以被阻挡前行;

50.在锥头升降挡位锥套52前方的锥头摆动机械手臂53操控锥头摆动锥套头55套装击针套杆6尾部,锥头旋向摆杆54旋转,将针套杆6水平放置到锥头平行担架轨道46上并纵向推动到锥头对中下压人字座58下方并前行插入到引信主体2左端部;锥头对中下压人字座58将尖锥帽体1对中定位前行。

51.本实施例的信管配件组装工艺,用于将配件组装到引信主体2;其工艺步骤如下,

52.s1,引信头锥传送机构17将尖锥帽体1正向插装到引信主体2中。

53.其中,在s1中包括以下步骤;

54.s1.1,首先,将尖锥帽体1竖直放置到锥头平行担架轨道46上纵向前行且尖锥帽体1的下部位于纵向通道中;其次,当尖端朝下时,锥头前行调整档杆51空档对击针套杆6导向前行,当尖端朝上时,锥头前行调整档杆51空档阻挡尖锥帽体1上部尖端前行,但下部击针套杆6前行使得尖锥帽体1倾斜;再次,锥头n型卡头49下压尖端到锥头平行担架轨道46下方,同时,锥头后侧斜楔50阻挡并后推动尖锥帽体1后退产生间距,实现调个;之后,锥头升降挡位锥套52下压后续的击针套杆6顶部,以被阻挡前行;

55.s1.2,首先,在锥头升降挡位锥套52前方的锥头摆动机械手臂53操控锥头摆动锥套头55套装击针套杆6尾部;然后,锥头旋向摆杆54旋转,将针套杆6水平放置到锥头平行担架轨道46上并纵向推动到锥头对中下压人字座58下方并前行插入到引信主体2左端部,锥头对中下压人字座58将尖锥帽体1对中定位前行。

56.本实用新型通过引信头锥传送机构17,背母上料装置18,引信配件存储上料夹具19,引信头锥安装机构20,实现了各个配件的安装。

57.引信头锥传送机构17实现自动上料尖锥帽体1可以并与另一侧上料的螺母连接在引信主体2上,锥头平行担架轨道46实现传送尖锥帽体1,锥头侧传送带47侧向扶正与推动,锥头限位升降头48向下运动实现了分离,同时将锥端朝上的工件朝下按动调个,锥头n型卡头49下压,锥头后侧斜楔50后退分离,锥头前行调整档杆51利用锥度与圆柱部的不同,锥头升降挡位锥套52实现下压击针套杆6实现定位,锥头摆动机械手臂53实现控制驱动,锥头旋向摆杆54与机械手臂联动,锥头摆动锥套头55使得尖锥帽体1摆动为水平状态并带动前行与引信主体组装,锥头输出端56实现尖锥帽体的输出,锥头导向斜面57,锥头对中下压人字座58实现对水平状态的帽体对中,锥头底部推动部59,作为优选,可以实现工件前行输送。

58.本实用新型实现了工件的方向调整与检测,实现了工件自动对中主动上料组装。

59.本实用新型充分描述是为了更加清楚的公开,而对于现有技术就不再一一列举。

60.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;作为本领域技术人员对本实用新型的多个技术方案进行组合是显而易见的。而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1