一种可成型的保温车厢板的制作方法

1.本实用新型涉及车厢板技术领域,具体涉及一种可成型的保温车厢板。

背景技术:

2.随着经济的发展和人们生活水平的提高,冷藏运输车、医疗车、房车、通信车、大型集装箱运输车等车厢提出更高要求,除了保温功能外,环保健康、便于安装、轻质高强、节能减排等特性都是必然发展趋势。目前,传统的车厢板采用增强层是玻璃钢板或者金属板,芯层是保温材料,通过胶水粘接。

3.存在如下不足:

4.1、涉及造型、开槽、拼接等要求时,就要对车厢板进行再加工、再组装,造成密封效果差、保温性能下降,而且加工复杂,耗时费力,成本高。

5.2、使用大量胶水,产生大量甲醛等有害物质,气味大,造成健康问题。

6.3、玻璃钢类车厢板,由于是热固性材料,无法回收再加工,对环境、可持续发展不符。

技术实现要素:

7.为了克服现有产品的不足,本实用新型提出一种可成型的保温车厢板,不仅解决气味、voc问题,而且可成型、回收再利用,具体,通过如下技术手段实现:

8.本实用新型公开了一种可成型保温车厢板,复合结构由上到下依次为:增强层、粘结层、保温芯层、粘结层、增强层,增强层是热塑性单向带,由聚丙烯与长玻纤多层叠加而成,叠加方式为90度垂直叠加或水平45度米字结构叠加。增强层采用热塑性单向带,即为浸过聚丙烯的均为同一个方向的长玻纤,与传统增强层不同,可以进行热成型加工,造型,以及个性化,成90度或45度叠加,使用板材横纵向强度达到均衡。

9.作为进一步地改进,本实用新型所述的粘结层是改性聚乙烯胶膜,通过马来酸酐、活性炭改性,活性炭目数在100-200目。除了粘接保温芯层,还能降低气味。

10.作为进一步地改进,本实用新型所述的粘结层改性聚乙烯胶膜是微孔发泡聚乙烯,泡孔直径在0.1-0.5mm,厚度在1-3mm,能增加表面微孔与聚氨酯泡沫的表面泡孔的接触面积,进一步增强与聚氨酯泡沫芯层的粘结力。

11.作为进一步地改进,本实用新型所述的保温芯层是聚氨酯泡沫,密度在 50-110kg/m3,聚氨酯发泡a料中含有5%-20%环氧树脂、40-60%可再生聚醚。前者能够利用聚氨酯发泡产生的热量反应固化,提高聚氨酯泡沫的强度;后者可再生聚醚是一种聚氨酯泡沫通过化学回收方式得到回收聚醚,含有一定量的胺类残留物可作为前者的固化剂。

12.作为进一步改进,本实用新型将车厢板结构由上到下依次的增强层、粘结层、保温芯层、粘结层、增强层通过高压复合机在50-100mpa压力和200-230℃温度下滚压复合而成。

13.与现有技术相比,本实用新型具有以下有益效果:

14.1、车厢板重量轻、强度高,冲击韧性好。

15.2、车厢板可以进行热成型加工,造型,以及个性化。

16.3、生产过程不使用胶水,甲醛等有害物质释放量远低于传统车厢板,而且可回收再加工,环境友好。

17.4、本实用新型粘结层的改性聚乙烯胶膜是微孔发泡聚乙烯,泡孔直径在 0.1-0.5mm,厚度在1-3mm,能增加表面微孔与聚氨酯泡沫的表面泡孔的接触面积,进一步增强与聚氨酯泡沫芯层的粘结力。

18.5、本实用新型粘结层是改性聚乙烯胶膜,通过马来酸酐、活性炭改性,活性炭目数在100-200目,除了粘接保温芯层,还能降低气味。

19.6、本实用新型的增强层选用热塑性单向带,由聚丙烯与长玻纤多层叠加而成,叠加方式为90度垂直叠加或水平45度米字结构叠加,与传统增强层不同,可以进行热成型加工,造型,以及个性化,成90度或45度叠加,使用板材横纵向强度达到均衡。

附图说明:

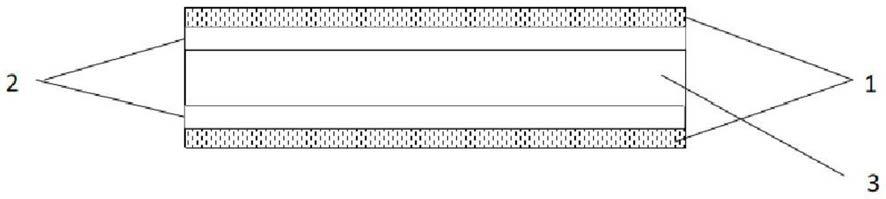

20.图1是本实用新型车厢板的结构示意图;

21.图2是本实用新型热塑性单向带之间叠加角度为0度、30度和90度的结构示意图;

22.图中,1-增强层;2-粘结层;3-保温芯层。

具体实施方式

23.下面结合说明书附图,通过具体实施例对本实用新型一种可成型保温车厢板进一步详细说明:

24.本实用新型公开了一种可成型保温车厢板,图1是本实用新型车厢板的结构示意图;复合结构由上到下依次为:增强层1、粘结层2、保温芯层3、粘结层2、增强层1,增强层1是热塑性单向带,由聚丙烯与长玻纤多层叠加而成,叠加方式为90度垂直叠加或水平45度米字结构叠加。粘结层2是改性聚乙烯胶膜,通过马来酸酐、活性炭改性,活性炭目数在100-200目,保温芯层3是聚氨酯泡沫,密度在50-110kg/m3,聚氨酯发泡a料中含有5%-20%环氧树脂、40-60%可再生聚醚。

25.实施例1

26.本实用新型公开一种可成型保温车厢板。不同类型的增强层1对车厢板的强度与韧性进行试验。

27.增强层1一:热塑性单向带,由聚丙烯与长玻纤组成,克重1800g/m2。

28.增强层1二:cmt(短切玻纤预浸料),由聚丙烯与短切玻纤组成,克重 1800g/m2。

29.增强层1三:玻璃钢,由环氧树脂与长玻纤组成,克重1800g/m2。

30.此外,粘结层2是活性炭150目数的改性pe胶膜,芯层是80密度的聚氨酯泡沫,然后将车厢板按增强层1、粘结层2、保温芯层3、粘结层2、增强层1 通过高压复合机在一定50mpa压力和220℃下滚压复合而成,分别得到单向带车厢板、cmt车厢板、玻璃钢车厢板,并对这三种板材作弯曲强度与落球冲击试验,来考察车厢板的强度与韧性,结果如下:

31.表1

32.车厢板种类弯曲模量冲击表观情况单向带车厢板2500mpa表面凹陷,未破裂

cmt车厢板1540mpa表面凹陷,破裂玻璃钢车厢板2380mpa碎裂

33.从表一可以看到单向单车厢板的强度与玻璃钢车厢板相比,强度稍微好一些,但韧性玻璃钢车厢板太差,直接碎裂。综合评价,同样重量下,增强层1 为热塑性单向带的强度与韧性最佳。

34.实施例2

35.本实用新型公开一种可成型保温车厢板。增强层1热塑性单向带为多层叠加可来调控板材的强度,不同叠加角度对车厢板横纵向强度的对比,图2是本实用新型热塑性单向带之间叠加角度为0度、30度和90度的结构示意图。

36.增强层1为热塑性单向带,克重1200g/m2;粘结层2是活性炭120目数的改性pe胶膜,芯层是70密度的聚氨酯泡沫,然后将车厢板按增强层1、粘结层2、保温芯层3、粘结层2、增强层1通过高压复合机在一定60mpa压力和215℃下滚压复合而成,分别得到0度带车厢板、30度车厢板、90度车厢板,并对这三种板材测试横纵向强度模量,结果如下:

37.表2

38.单向带叠加方式横向弯曲模量纵向弯曲模量0度叠加800mpa1680mpa30度叠加1030mpa1480mpa90度叠加1230mpa1240mpa

39.从表2测试结果可以看到,纵向是单项带玻纤的方向,从0度叠加可以看到,强度主要由单项带方向决定,随着叠加角度从0-90度变化,纵向强度较小,横向角度增加,增强层1单项带90度叠加时,横纵向弯曲强度最平衡。所以,当增加强需要叠加单向带是90度叠加的纵横向强度最均匀。

40.实施例3

41.本实用新型公开一种可成型保温车厢板。粘结层2是改性聚乙烯胶膜,通过马来酸酐、活性炭改性,活性炭目数在100-200目。考察不同目数的活性炭改性聚乙烯胶膜对芯层粘结强度与气味的影响。

42.分别选用50目输树、80目数、100目数、150目数、200目数、220目数的活性炭来改性聚乙烯醇胶膜,增强层1为热塑性单向带,克重1500g/m2;芯层是 80密度的聚氨酯泡沫,然后将车厢板按增强层1、粘结层2、保温芯层3、粘结层2、增强层1通过高压复合机在一定60mpa压力和215℃下滚压复合而成,分别对其剥离强度与气味(大众汽车6级标准)进行测试,测试结果如下:

43.表3

44.目数剥离强度气味5013n3级8018n3级10025n3级15026n3级20025n3级22027n3.5级

45.从表3测试结果可以看到,粘结层2pe胶膜中随着加入活性炭目数的增大粘结强度先增加后趋于平衡,而目数过大,气味会下降,所以选择目数为100-200 的活性炭较为合适。

46.实施例4

47.本实用新型公开一种可成型保温车厢板。粘结层2改性聚乙烯胶膜是微孔发泡聚乙烯,厚度在1-3mm。考察不同胶膜形态和厚度对保温芯层3的粘结力比较。

48.选择分别选用120g/m2的普通胶膜(无泡孔)、微孔发泡聚乙烯胶膜(孔径0.1mm、0.3mm、0.5mm),发泡聚乙烯胶膜(孔径0.6mm),增强层1为热塑性单向带,克重1200g/m2;芯层是70密度的聚氨酯泡沫,然后将车厢板按增强层1、粘结层2、保温芯层3、粘结层2、增强层1通过高压复合机在一定60mpa 压力和215℃下滚压复合而成,分别对其剥离强度,测试结果如下:

49.表4

50.孔径/mm剥离强度016n0.125n0.326n0.527n0.622n

51.从表4测试结果可以看到,随着发泡聚乙烯孔径的增大,剥离先增大后减小,这与聚氨酯表面的泡沫大小相关,本实用新型合适的孔径在0.1-0.5mm。

52.实施例5

53.本实用新型公开一种可成型保温车厢板。芯层是聚氨酯泡沫,与一般的聚氨酯泡沫不同,本实用新型聚氨酯泡沫的a料含有环氧树脂和可再生聚醚,通过考察不同环氧树脂含量,对芯层泡沫的硬度、韧性、保温性能进行试验。

54.分别选用a料中环氧树脂含量为0%、3%、5%、10%、20%、25%、30%与b料混合进行发泡反应,制备得到70密度聚氨酯泡沫,进行硬度、断裂伸长率、导热系数测试,结果如下:

55.表5

56.环氧树脂含量邵氏硬度断裂伸长率/%导热系数w/(m

·

k)0%719.60.0253%758.50.0265%828.20.02710%847.90.02720%857.50.02825%805.70.03430%733.60.037

57.送表4可以看到,随着a料中环氧树脂含量的增加邵氏硬度先增加后下降,硬度的增加跟环氧树脂在聚氨酯体系中固化有关,但随着含量增加到一定程度,反而硬度下降,环氧树脂在聚氨酯体系中固化需要一定热量,通过反应放热获得,当获得的热量不够时,固化

反应就不完全,导致硬度下降。对于泡沫韧性来看,环氧树脂含量增加韧性下降,所以含量不能太大;同样保温性能也是此趋势。综上来看,聚氨酯发泡a料中含有5%-20%环氧树脂,泡沫的硬度、韧性、保温性能综合最佳。

58.本实用新型可改变为多种方式对本领域的技术人员是显而易见的,这样的改变不认为脱离本实用新型的范围,所有这样的对所述领域的技术人员显而易见的方案修改,均属于本实用新型要保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1