导热性复合有机硅橡胶片的制作方法

1.本发明涉及一种设置于例如电子设备内的发热部件与散热部件之间并用于散热的导热性复合有机硅橡胶片。

背景技术:

2.随着转换器、电源等电子设备中使用的晶体管或二极管等半导体的高性能化、高速化、小型化、高集成化,这些半导体自身会产生大量的热,且因该热导致的设备的温度上升会引起工作故障、设备的损坏。因此,提出了多种散热方法及使用于该方法中的散热构件,以抑制工作中的半导体的温度上升。

3.以往,电子设备等中使用有采用了铝或铜等高导热系数的金属板的散热器(heat sink),以抑制工作中的半导体的温度上升。该散热器可传导上述半导体产生的热,并通过与外界空气的温差将该热自表面放出。

4.半导体与散热器之间必须为电绝缘,以往,两者之间存在塑料膜等。然而,由于塑料膜的导热系数极低,会显著阻碍热传递至散热器。对此,作为其对策,已知可通过使用在有机硅这种聚合物中填充导热性填充剂而赋予了导热性的导热性有机硅橡胶片,兼顾绝缘性与导热性。

5.此外,在将导热性有机硅橡胶片安装于半导体这种发热体与散热器这种冷却板之间时,会利用螺丝钉或弹簧夹固定导热性有机硅橡胶片。然而,由于安装时工序上的问题,要求导热性有机硅橡胶片的至少一面具有粘着性。这是由于在安装时需要对准导热性有机硅橡胶片的安装位置。若无粘着层,则在进行固定时可能会偏离目标的安装位置。此外,出于安装工序的需要,有时还必须垂直贴附导热性有机硅橡胶片。

6.对导热性有机硅橡胶片施加粘着层是已知的技术,通过施加粘着层,解决了安装工序上的粘着性的问题(专利文献1、2、3、4)。然而,目前为止,施加于导热性有机硅橡胶片的粘着层的厚度为10~50μm左右,该粘着层的厚度较厚,因此导热性显著变差。而为了改善导热性而减薄粘着层的厚度时,虽然的确可以改善导热性,但粘着力会降低。此外,也有赋予粘着层自身导热性的方案,但为了赋予粘着层导热性,需要添加导热性填充剂,而这又恰恰会成为粘着力降低的原因。因此,虽然可考虑增厚粘着层的厚度以确保粘着力,但若增厚粘着层的厚度则会牺牲导热性。如上所述,粘着力与导热性为此消彼长的关系,长期以来需要一种在尽可能不牺牲导热性的前提下赋予粘着力的方法。现有技术文献专利文献

7.专利文献1:日本特开2001-348542号公报专利文献2:日本特开2014-193598号公报专利文献3:日本特开2018-193491号公报专利文献4:日本特愿2018-544987号公报

技术实现要素:

本发明要解决的技术问题

8.本发明鉴于上述情况而进行,目的在于提供一种能够在尽可能不牺牲导热性的前提下被赋予粘着力的、于导热性有机硅橡胶片的至少一面设置有粘着层的导热性复合有机硅橡胶片。解决技术问题的技术手段

9.为了实现上述目的,本发明提供一种导热性复合有机硅橡胶片,其特征在于,其具有导热性有机硅橡胶片和以0.5~10μm的厚度设置于所述导热性有机硅橡胶片的至少一面的热软化性有机硅树脂层,所述热软化性有机硅树脂层在70℃下的绝对粘度为700pa

·

s以下,所述热软化性有机硅树脂层在常温下具有0.5n/25mm以上的粘着力,且所述导热性复合有机硅橡胶片的热阻小于下述值:以每一面每一层热软化性有机硅树脂层加0.3cm2·

k/w的方式与所述导热性有机硅橡胶片的热阻相加而得到的值,其中,所述热软化性有机硅树脂层设置于所述导热性有机硅橡胶片的至少一面。

10.若为本发明的导热性复合有机硅橡胶片,则在安装于发热体与冷却构件之间的界面时,来自发热体的热会使热软化性有机硅树脂层软化而具有流动性,由此可改善与被粘物的接触状态,导热性升高。因此,能够同时赋予充分的导热性及粘着力。

11.此时,优选:将所述导热性复合有机硅橡胶片在60℃的环境下保存两个月后,所述热软化性有机硅树脂层具有与进行所述保存之前相比为70%以上的粘着力。

12.若为这种导热性复合有机硅橡胶片,则与制造初期的粘着力之差不会过大,不用对安装工序中进行贴附时所需的荷载等条件进行较大变更,因此不必担忧生产效率降低。

13.此外,此时,优选:所述导热性有机硅橡胶片的有机硅橡胶成分由二甲基硅氧烷单元构成,热软化性有机硅树脂层的苯基改性率为20mol%以上。

14.若为这种导热性有机硅橡胶片,则导热性有机硅橡胶片的有机硅橡胶成分与热软化性有机硅树脂层的树脂成分的相容性不会变得过于良好,因此能够抑制因热软化性有机硅树脂层的树脂成分分散于导热性有机硅橡胶片中而导致的保存中的粘着力降低。

15.此外,此时,优选:所述导热性有机硅橡胶片含有玻璃布和/或塑料膜。

16.若含有玻璃布,则强度优异。此外,若含有塑料膜,则电绝缘性更加优异。发明效果

17.若为本发明的导热性复合有机硅橡胶片,则在将其安装于发热体与冷却构件之间的界面时,来自发热体的热会使热软化性有机硅树脂层软化而具有流动性,由此可改善与被粘物的接触状态,导热性升高。因此,能够同时赋予充分的导热性及粘着力。

具体实施方式

18.以下,对本发明进行详细说明,但本发明并不限定于此。

19.本发明为一种导热性复合有机硅橡胶片,其特征在于,其具有导热性有机硅橡胶片和以0.5~10μm的厚度设置于所述导热性有机硅橡胶片的至少一面的热软化性有机硅树脂层,所述热软化性有机硅树脂层在70℃下的绝对粘度为700pa

·

s以下,

所述热软化性有机硅树脂层在常温下具有0.5n/25mm以上的粘着力,且所述导热性复合有机硅橡胶片的热阻小于下述值:以每一面每一层热软化性有机硅树脂层加0.3cm2·

k/w的方式与所述导热性有机硅橡胶片的热阻相加而得到的值,其中,所述热软化性有机硅树脂层设置于所述导热性有机硅橡胶片的至少一面。

20.本发明的导热性复合有机硅橡胶片具有导热性有机硅橡胶片与设置于该导热性有机硅橡胶片的至少一面的热软化性有机硅树脂层。热软化性有机硅树脂层设置于导热性有机硅橡胶片的至少一面即可,也可以设置于两面。

21.[导热性有机硅橡胶片]导热性有机硅橡胶片例如为:使将导热性填充剂及固化剂等添加至有机硅聚合物中并进行捏合而成的导热性有机硅组合物通过任意方法成型为片状并进行固化而成的导热性有机硅橡胶片。

[0022]

捏合优选通过行星式搅拌机、捏合机、双辊塑炼机这种具有剪切力的捏合方法而进行,没有特别限定。作为使导热性有机硅组合物成型为片状的方法,可列举出压延成型、涂覆成型、挤出成型等,没有特别限定。

[0023]

导热性有机硅橡胶片的导热系数优选为0.8w/mk以上,进一步优选为1.2w/mk以上。若为0.8w/mk以上的导热系数,则能够将发热体的热充分传递至冷却部位。导热系数的上限没有特别限定,只要能够成型为片状即可,且导热系数越高,越能够更加有效地将来自发热体的热传递至冷却部位,因此优选导热系数高。

[0024]

导热性有机硅橡胶片的厚度优选为0.08mm以上且1.2mm以下。若为0.08mm以上,则能够确保充分的绝缘性。此外,若为1.2mm以下,则在确保高绝缘性的同时,还能够将来自发热体的热充分传递至冷却部位。

[0025]

对于导热性有机硅橡胶片的硬度,以肖氏a硬度计,优选为60以上且98以下。若肖氏a硬度为60以上,则能够抑制因安装导热性复合有机硅橡胶片时的螺丝钉或夹子的固定压力导致的厚度变化所造成的绝缘性的不稳定。此外,若肖氏a硬度为98以下,则不会变得过硬。

[0026]

导热性有机硅橡胶片也可以包含玻璃布和/或塑料膜。例如,可列举出为实现增强效果而含有玻璃布或为实现绝缘效果而含有塑料膜等材料的情况。例如,能够使导热性有机硅橡胶片包含两层有机硅橡胶层与存在于该两层有机硅橡胶层之间的中间层,并使该中间层含有上述材料。

[0027]

导热性有机硅橡胶片已经作为各种产品在市面上出售,可列举出tc-20cg(shin-etsu chemical co.,ltd.制造)、tc-30bg(shin-etsu chemical co.,ltd.制造)、tc-15tap-2(shin-etsu chemical co.,ltd.制造)、tc-20tag-8(shin-etsu chemical co.,ltd.制造)、tc-20ta-1(shin-etsu chemical co.,ltd.制造)、tc-20tag-2(shin-etsu chemical co.,ltd.制造)、tc-20tap-2(shin-etsu chemical co.,ltd.制造)等。这些仅仅为例子,导热性有机硅橡胶片并不限定于此。

[0028]

[热软化性有机硅树脂层]热软化性有机硅树脂层包含热软化性有机硅树脂。热软化是指,在常温下为固体,但经加热后发生流动的现象。即,在将于导热性有机硅橡胶片上层叠有作为粘着层的热软

化性有机硅树脂层的导热性复合有机硅橡胶片安装于发热体与冷却构件之间的界面时,来自发热体的热会使热软化性有机硅树脂层软化而具有流动性,由此可改善与被粘物的接触状态,导热性升高。

[0029]

热软化性有机硅树脂层在70℃下的绝对粘度为700pa

·

s以下。优选为300pa

·

s以上且700pa

·

s以下。若大于700pa

·

s,则无法在常温下得到充分的粘着力。

[0030]

绝对粘度能够通过使用haake rotovisco 1旋转式粘度计进行测定。具体而言,能够通过下述方式进行测定:将作为试料的有机硅树脂夹在分别水平配置于铅垂的中心轴的上下侧的两个圆盘中的、下方侧的平面圆盘(直径20mm)与上方的锥形圆盘(直径20mm,锥角2度,躯体(trunk)0.1mm)之间,并固定该平面圆盘,以所述中心轴为旋转轴,使该锥形圆盘以10s-1

的转速在该中心轴四周旋转。

[0031]

作为热软化性有机硅树脂的具体实例,可列举出下述式(1)~(3)表示的有机硅树脂,但并不限定于此。

[0032]

能够列举出如下述式(1)所示的以特定组成具有2官能度结构单元(d单元)及3官能度结构单元(t单元)的有机硅树脂。式(1)中,d表示二甲基硅氧烷单元(即,(ch3)2sio),表示苯基硅氧烷单元(即,(c6h5)sio

3/2

),d

vi

表示甲基乙烯基硅氧烷单元(即,(ch3)(ch2=ch)sio),((m+n)/p(摩尔比)=0.25~4.0,(m+n)/m(摩尔比)=1.0~4.0。

[0033]

此外,能够列举出例如如下述式(2)所示的以特定组成具有1官能度结构单元(m单元)、2官能度结构单元(d单元)及3官能度结构单元(t单元)的有机硅树脂。式(2)中,m表示三甲基硅氧烷单元(即,(ch3)3sio

1/2

),d、及d

vi

与上述d、及d

vi

相同,(m+n)/p(摩尔比)=0.25~4.0,(m+n)/m(摩尔比)=1.0~4.0,l/(m+n)(摩尔比)=0.001~0.1。

[0034]

进一步,能够例举出例如如下述式(3)所示的以特定组成具有1官能度结构单元(m单元)、2官能度结构单元(d单元)及4官能度结构单元(q单元)的有机硅树脂。m

ldmqqdvin

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)式(3)中,q表示sio

4/2

,m、d及d

vi

与上述m、d及d

vi

相同,(m+n)/q(摩尔比)=0.25~4.0,(m+n)/m(摩尔比)=1.0~4.0,l/(m+n)(摩尔比)=0.001~0.1。

[0035]

此外,热软化性有机硅树脂可以单独使用一种,也可以混合使用两种以上。

[0036]

当然也可根据需要添加增塑剂、耐热改善剂等添加剂。

[0037]

[热软化性有机硅树脂层的厚度]热软化性有机硅树脂层的厚度为0.5~10μm。优选为1~5μm。若厚度小于0.5μm,则无法得到充分的粘着力。此外,厚度大于10μm时,虽然粘着力变高,但热阻的上升会变大。

[0038]

[热软化性有机硅树脂层的粘着力]导热性复合有机硅橡胶片的热软化性有机硅树脂层的粘着力为0.5n/25mm以上。优选为0.7n/25mm以上。若粘着力小于0.5n/25mm,则在为了对准位置而贴附至被粘物时容易发生偏离,且在将导热性复合有机硅橡胶片置于垂直状态时会在短时间内掉落。

[0039]

另外,粘着力能够通过以下方法进行测定。

[0040]

能够按照jis c 2107,对将宽度为25mm的上述导热性复合有机硅橡胶片的粘着层侧粘贴在sus板上并于25℃放置30分钟后以300mm/分钟的拉伸速度进行180

°

剥离时的剥离力进行测定。

[0041]

[导热性复合有机硅橡胶片的热阻]对于热软化性有机硅树脂层,以使导热性复合有机硅橡胶片的热阻小于下述值的方式进行设定,即,以每一面每一层热软化性有机硅树脂层加0.3cm2·

k/w、优选加0.15cm2·

k/w以下的方式与导热性有机硅橡胶片的热阻相加而得到的值,其中,热软化性有机硅树脂层设置于导热性有机硅橡胶片的至少一面。若为0.3cm2·

k/w以上,则导热性复合有机硅橡胶片的热阻相较于导热性有机硅橡胶片的热阻变得过高。由于设置热软化性有机硅树脂层的目的在于,在以上述方式进行安装时进行位置对准时不发生偏离,因此其在安装后是无用的,期望尽可能降低其对热阻的影响。另外,热阻能够设为使用以astmd6470为基准的热界面材料测试系统(tim-tester,analysis tech,inc制造)于50℃的测定温度、100psi的压力下测定的值。

[0042]

[在60℃的环境下保存两个月后的粘着力]优选导热性复合有机硅橡胶片在60℃的环境下保存两个月后的粘着力与初期(保存前)相比为70%以上。更优选为80%以上。若为70%以上,则与初期的粘着力之差不会过大,不用对安装工序中进行贴附时所需的荷载等条件进行较大变更,因此不必担忧生产效率降低。

[0043]

优选:导热性有机硅橡胶片的有机硅橡胶成分由二甲基硅氧烷单元构成,且热软化性有机硅树脂层的树脂成分的苯基含有率为20mol%以上。若为20mol%以上,则导热性有机硅橡胶片的有机硅橡胶成分与热软化性有机硅树脂层的树脂成分的相容性不会过高,能够抑制因热软化性有机硅树脂层的树脂成分分散于导热性有机硅橡胶片中而导致的保存中的粘着力降低。

[0044]

若为这种导热性复合有机硅橡胶片,则在安装于发热体与冷却构件之间的界面时,来自发热体的热会使热软化性有机硅树脂层软化而具有流动性,由此可改善与被粘物的接触状态,导热性升高。因此,能够同时赋予充分的导热性及粘着力。实施例

[0045]

以下,示出实施例及比较例,对本发明进行更具体的说明,但本发明并不限于下述的实施例。

[0046]

[实施例1~8]在实施例1~8中,在下述导热性有机硅橡胶片1~4中的任一种上,仅于一面形成下述热软化性有机硅树脂层1~3中的任一种,从而得到导热性复合有机硅橡胶片。此时,在0.5~10μm的范围内变更热软化性有机硅树脂层的厚度。具体如表1所示。

[0047]

[比较例1~9]在比较例1~5中,在下述导热性有机硅橡胶片1、2、4中的任一种上,仅于一面形成下述粘着层1或粘着层2。此外,在比较例6中,在下述导热性有机硅橡胶片2上,仅于一面形成下述树脂层1。此外,在比较例7中,在下述导热性有机硅橡胶片2上,仅于一面形成下述导热性有机硅树脂层1。此外,在比较例8中,在下述导热性有机硅橡胶片2上,以0.4μm的厚度

仅于一面形成下述热软化性有机硅树脂层1。此外,在比较例9中,在下述导热性有机硅橡胶片4上,以11μm的厚度仅于一面形成下述热软化性有机硅树脂层2。如此,得到比较例1~9的复合片。具体如表2所示。另外,表2中的厚度为:形成于导热性有机硅橡胶片的粘着层、热软化性树脂层、导热性有机硅树脂层、热软化性有机硅树脂层的厚度。

[0048]

[导热性有机硅橡胶片]1.tc-20ta-1(shin-etsu chemical co.,ltd.制造)(导热性有机硅橡胶片1)2.tc-20tag-2(shin-etsu chemical co.,ltd.制造)(导热性有机硅橡胶片2)3.tc-20tag-8(shin-etsu chemical co.,ltd.制造)(导热性有机硅橡胶片3)4.tc-20tap-2(shin-etsu chemical co.,ltd.制造)(导热性有机硅橡胶片4)

[0049]

[热软化性有机硅树脂层]以下,式中的有机硅的结构单元与上述相同,m表示三甲基硅氧烷单元(即,(ch3)3sio

1/2

),d表示二甲基硅氧烷单元(即,(ch3)2sio),d

vi

表示甲基乙烯基硅氧烷单元,表示苯基硅氧烷单元(即,(c6h5)sio

3/2

),q表示sio

4/2

。

[0050]

1.热软化性有机硅树脂层1利用逗号涂布机将下述式(1)的85%二甲苯溶液涂布于导热性有机硅橡胶片,并于80℃干燥10分钟,从而在导热性有机硅橡胶片上形成规定厚度的热软化性有机硅树脂层1。在70℃下的绝对粘度:200pa

·s[0051]

2.热软化性有机硅树脂层2利用逗号涂布机将下述式(2)的85%二甲苯溶液涂布于导热性有机硅橡胶片,并于80℃干燥10分钟,从而在导热性有机硅橡胶片上形成规定厚度的热软化性有机硅树脂层2。在70℃下的绝对粘度:300pa

·s[0052]

3.热软化性有机硅树脂层3利用逗号涂布机将下述式(3)的85%二甲苯溶液涂布于导热性有机硅橡胶片,并于80℃干燥10分钟,从而在导热性有机硅橡胶片上形成规定厚度的热软化性有机硅树脂层3。在70℃下的绝对粘度:700pa

·s[0053]

[粘着层]

1.粘着层1(加成固化型粘着层)(a-1)具有亚烷基,且包含5mol%的苯基的线性有机聚硅氧烷(亚烷基含量为0.006mol/100g,粘度为5000pa

·

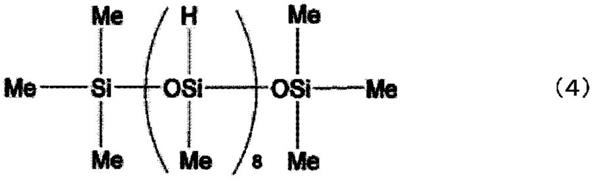

s(25℃))100份,(b-1)下述式(4)表示的有机氢聚硅氧烷1.6份,[化学式1](c-1)5%氯铂酸2-乙基己醇溶液0.6份,(d-1)乙炔基亚甲基甲醇0.2份,(e-1)mq有机硅树脂的二甲苯溶液(不挥发成分为60%,m/q=0.85(摩尔比)),二甲苯溶液的粘度为500cp,100份。制备方法:将上述(a-1)、(d-1)、(e-1)成分添加至品川搅拌器中并进行搅拌使其均匀,之后添加(c-1)成分并进行搅拌使其均匀,进一步添加(b-1)成分并进行搅拌使其均匀,得到粘着层1组合物。利用逗号涂布机将具有上述成分的粘着层1组合物涂布于导热性有机硅橡胶片,并于80℃干燥10分钟,进一步于120℃固化10分钟,从而在导热性有机硅橡胶片上形成规定厚度的粘着层1。

[0054]

2.粘着层2(过氧化物固化型粘着层)(a-2)kr101-10(shin-etsu chemical co.,ltd.制造)100份,(b-2)nyper bmt-k40(nof corporation制造)3份,(c-3)甲苯38份。制备方法:将上述(a-2)~(c-3)成分添加至品川搅拌器中并进行搅拌,得到粘着层2组合物,利用逗号涂布机将该组合物涂布于导热性有机硅橡胶片,并于80℃干燥10分钟,进一步于150℃固化5分钟,从而在导热性有机硅橡胶片上形成规定厚度的粘着层2。

[0055]

[树脂层]1.树脂层1利用逗号涂布机将下述式(2)的85%二甲苯溶液涂布于导热性有机硅橡胶片,并于80℃干燥10分钟,从而在导热性有机硅橡胶片上形成规定厚度的树脂层1。在70℃下的绝对粘度:1000pa

·s[0056]

[导热性有机硅树脂层]1.导热性有机硅树脂层1(a-3)(下述式(1)表示的热软化性树脂层1)

在70℃下的绝对粘度为200pa

·

s的二甲苯溶液100份,(b-3)作为导热性填料的中值粒径为2μm的球状二氧化铝200份。制备方法:将上述(a-3)~(b-3)成分添加至品川搅拌器中并进行搅拌,得到导热性有机硅树脂组合物1,利用逗号涂布机将该组合物涂布于导热性有机硅橡胶片,并于80℃干燥10分钟,从而形成规定厚度的导热性有机硅树脂层1。

[0057]

[评价方法][热阻之差]对以上述方式得到的实施例1~8的热软化性复合有机硅橡胶片及比较例1~9的复合片的热软化性有机硅树脂层、粘着层1及粘着层2、树脂层、导热性有机硅树脂层各自的在形成之前与形成之后的热阻进行测定,并确认其差值。另外,热阻通过使用以astmd6470为基准的tim-tester(analysis tech,inc制造)于50℃的测定温度、100psi的压力下进行测定。[粘着力]通过上述方法确认导热性复合有机硅橡胶片及复合片的粘着力。即,按照jis c 2107,对将宽度为25mm的上述导热性复合有机硅橡胶片的粘着层侧粘贴在sus板上并于25℃放置30分钟后以300mm/分钟的拉伸速度进行180

°

剥离时的剥离力进行测定。将这些测定结果示于表1、2。

[0058]

[表1]

[0059]

[表2]

[0060]

对于比较例1、2这种层叠有厚度为18μm的加成固化型的粘着层1的复合片,虽然具有充分的粘着力,但不发生热软化,因此与导热性有机硅橡胶片的热阻之差较大,分别为0.8cm2·

k/w、0.78cm2·

k/w。另一方面,如比较例3那样尽可能减薄粘着层1的厚度时,热阻之差虽然减少,但粘着力也变得非常小,在安装于发热体与冷却构件之间的界面时,会在安装工序中引发问题。如比较例4那样使用过氧化物固化型的粘着层2时,虽然增厚粘着层2的厚度时可得到高粘着力,但同样由于不发生热软化,热阻之差变大。如比较例5那样减薄粘着层2的厚度时,热阻之差虽然变小,但同样无法得到充分的粘着力。此外,如比较例6那样使用在70℃下的粘度为700pa

·

s以上的热软化性树脂层时,也未能得到充分的粘着力。此外,如比较例7那样将导热性有机硅树脂层层叠于导热性有机硅橡胶片时,同样,虽然热阻之差变小,但无法得到充分的粘着力。此外,如比较例8那样在导热性有机硅橡胶片上以小于0.5μm的、0.4μm的厚度层叠热软化性有机硅树脂层时,同样,虽然热阻之差变小,但无法得到充分的粘着力。此外,如比较例9那样在导热性有机硅橡胶片上以大于10μm的、11μm的厚度层叠热软化性有机硅树脂层时,热阻之差变大。由此,由于粘着力不足或者阻碍了来自发热体的热的散热,比较例1~9的复合片在安装于发热体与冷却构件之间的界面上时会产生问题。

[0061]

然而,对于实施例1~8的导热性复合有机硅橡胶片,其在导热性有机硅橡胶片的至少一面上以0.5~10μm的厚度设置有在70℃下时的粘度为700pa

·

s以下的热软化性有机硅树脂层,且该热软化性有机硅树脂层在常温环境下具有0.5n/25mm以上的粘着力,并且导热性复合有机硅橡胶片的热阻小于下述值,即,以每一面每一层热软化性有机硅树脂层加0.3cm2·

k/w的方式与导热性有机硅橡胶片的热阻相加而得到的值。

[0062]

如上所述,“在导热性有机硅橡胶片的至少一面上以0.5~10μm的厚度设置有在70℃下的粘度为700pa

·

s以下的热软化性有机硅树脂层,且该热软化性有机硅树脂层在常温环境下具有0.5n/25mm以上的粘着力,并且导热性复合有机硅橡胶片的热阻小于:以每一面每一层热软化性有机硅树脂层加0.3cm2·

k/w的方式与导热性有机硅橡胶片的热阻相加而得到的值”的本发明的导热性复合有机硅橡胶片,具有安装工序中所需要的充分的粘着力,

且能够减小导热性有机硅橡胶片与导热性复合有机硅橡胶片的热阻之差。若为这种导热性复合有机硅橡胶片,则可同时具有充分的导热性及粘着力,因此适宜安装于半导体这种发热体与散热器这种冷却板之间。

[0063]

另外,本发明并不限定于上述实施方案。上述实施方案仅为例示,具有与本发明的权利要求书中记载的技术构思实质相同的构成,且发挥相同技术效果的技术方案均包含于本发明的技术范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1