一种抗油污隔水面料及其制备方法与流程

1.本发明涉及多功能面料技术领域,具体涉及一种抗油污隔水面料及其制备方法。

背景技术:

2.随着科技的发展,人们对织物有了更多的功能性需求,如防蚊、阻燃、吸湿、抗油污隔水等,其中防蚊和阻燃、吸湿功能的面料种类较多。对于一些特殊行业,如生产车间,织物表面会受到较多的污染,尤其是油污和水渍,这就需要对织物进行频繁的清洗,而一些油污的清洗较为困难,即使使用大量的清洁剂也难以彻底清除,这就给织物的清洗带来了麻烦;目前,出现了一些具有抗油污隔水功能的面料,但其功能单一,难以满足人们对面料多功能的需要。

技术实现要素:

3.本发明提供了一种抗油污隔水面料及其制备方法,以解决目前抗油污隔水面料功能单一的问题。

4.本发明所采用的技术方案是:一种抗油污隔水面料,该面料包括基布层,基布层的下表面依次设置有阻燃层和内里层,基布层的上表面依次设置有抗油拒水层和涂层,抗油拒水层为经过抗油拒水整理液整理的涤棉梭织织物;抗油拒水整理液的浓度为50g/l,抗油拒水整理液包括15

‑

30份nt

‑

x600。

5.优选地,阻燃层包括上隔离纤维和下隔离纤维,上隔离纤维和下隔离纤维均呈波浪形设置,上隔离纤维和下隔离纤维对称且交叉设置,上隔离纤维与下隔离纤维之间围成的空腔记为隔热空腔,隔热空腔内设置有隔热柱体。

6.优选地,隔热空腔与隔热柱体的空隙内填充有分散体;上隔离纤维、下隔离纤维与基布层下表面之间的空隙内也填充有分散体,上隔离纤维、下隔离纤维与内里层上表面之间的空隙内也填充有分散体。

7.优选地,分散体包括气凝胶毡颗粒、纳米陶瓷颗粒,二者的质量比例为1:1;涂层的材质为特氟龙。

8.优选地,隔热柱体包括以下重量份的组分:聚醚多元醇10份、聚合mdi 12份、三乙醇胺0.2份、水0.2份、有机硅泡沫稳定剂0.2份、二甲基环己胺0.1份、环戊烷1.5份、改性纳米氧化铝0.1份。

9.优选地,上隔离纤维包括以下重量份的组分:聚氨基甲酸酯50

‑

80份、纳米二氧化钛8

‑

15份、硼酸锌20

‑

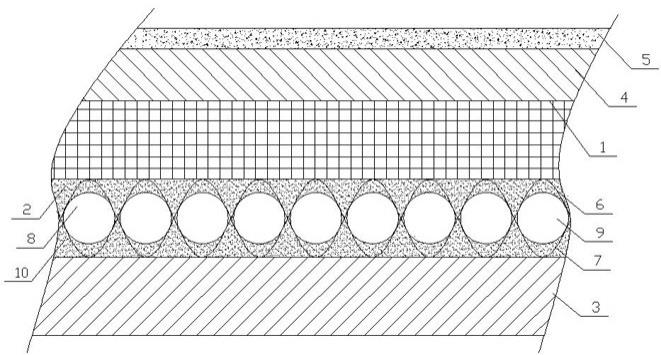

40份、纳米氧化铝8

‑

15份;下隔离纤维包括以下重量份的组分:聚磷酸铵40

‑

60份、纳米陶瓷3

‑

5份、纳米氧化镁5

‑

8份、纳米氧化铝5

‑

8份。

10.抗油污隔水面料的制备方法,至少包括以下步骤:

11.s1:将上隔离纤维和下隔离纤维压制成波浪形,然后将隔热柱体粘接在隔热空腔的内壁上,并向隔热空腔的空隙内填充分散体,在上隔离纤维的上表面和下隔离纤维的下表面上均粘接分散体,从而制得阻燃层;

12.s2:将阻燃层粘接在基布层的下表面,内里层粘接在阻燃层下表面上;

13.s3:在基布层的上表面粘接抗油拒水层,并在抗油拒水层的上表面喷涂特氟龙以制成涂层。

14.优选地,上隔离纤维由以下方法制得:将聚氨基甲酸酯、纳米二氧化钛、硼酸锌、纳米氧化铝分别烘干并混合均匀,然后粉碎并加入偶联剂后继续混合均匀,制粒,再经过熔融纺丝即得阻燃经线;

15.下隔离纤维由以下方法制得:将聚磷酸铵、纳米陶瓷、纳米氧化镁、纳米氧化铝分别烘干并混合均匀,然后粉碎并加入偶联剂后继续混合均匀,制粒,再经过熔融纺丝、阻燃后整理即得阻燃纬线;

16.隔热柱体由以下方法制得:按照重量组分将聚醚多元醇、三乙醇胺、水、有机硅泡沫稳定剂、二甲基环己胺、环戊烷和改性纳米氧化铝混合均匀,然后与相应重量份数的聚合mdi混合均匀,将混合后的物料加入模具中进行反应,反应温度控制在20

‑

28℃,反应时间为7

‑

10min,开模后冷却即得隔热柱体。

17.优选地,抗油拒水层的制备方法如下:将涤棉梭织物浸轧在抗油拒水整理液中,二浸二轧,轧余率为70%

‑

80%,70

‑

100℃下烘干3分钟,并在120℃下烘焙30秒。

18.本发明与现有技术相比具有以下优点:本发明通过在基布层两侧分别设置抗油拒水层和阻燃层,使得该面料具有抗油拒水和阻燃的多功能性,满足了人们对面料多功能的需求;通过在阻燃层下表面设置内里层,提高穿着者的舒适度;本发明的抗油拒水层和涂层的配合,使得该面料具有优良的抗油拒水性能,在经过多次洗涤后其抗油拒水性能仍较为优良,满足了人们的需要,减少了工作人员对面料进行洗涤的烦恼;本发明的阻燃层具有良好的阻燃性能,并具有一定的隔温功效,当穿着者位于高温环境时,减少了穿着者皮肤的感受温度,减少了其皮肤受到的损伤。

附图说明

19.图1为本发明的结构示意图。

具体实施方式

20.为了对本发明进行更好地说明,现结合实例对其进行进一步的说明。

21.一种抗油污隔水面料,该面料包括基布层1,基布层1的下表面依次设置有阻燃层2和内里层3,基布层1的上表面依次设置有抗油拒水层4和涂层5,抗油拒水层4为经过抗油拒水整理液整理的涤棉梭织织物;抗油拒水整理液的浓度为50g/l,抗油拒水整理液包括15

‑

30份nt

‑

x600;涂层5的材质为特氟龙,涂层的厚度不做具体限制,根据需要进行调整。

22.阻燃层2包括上隔离纤维6和下隔离纤维7,上隔离纤维6和下隔离纤维7均呈波浪形设置,上隔离纤维6和下隔离纤维7对称且交叉设置,上隔离纤维6与下隔离纤维7之间围成的空腔记为隔热空腔9,隔热空腔9内设置有隔热柱体8。

23.隔热空腔9与隔热柱体8的空隙内填充有分散体10;上隔离纤维6、下隔离纤维7与基布层1下表面之间的空隙内也填充有分散体10,上隔离纤维6、下隔离纤维7与内里层3上表面之间的空隙内也填充有分散体10。

24.分散体10包括气凝胶毡颗粒、纳米陶瓷颗粒,二者的质量比例为1:1。

25.隔热柱体8包括以下重量份的组分:聚醚多元醇10份、聚合mdi 12份、三乙醇胺0.2份、水0.2份、有机硅泡沫稳定剂0.2份、二甲基环己胺0.1份、环戊烷1.5份、改性纳米氧化铝0.1份。

26.上隔离纤维6包括以下重量份的组分:聚氨基甲酸酯50

‑

80份、纳米二氧化钛8

‑

15份、硼酸锌20

‑

40份、纳米氧化铝8

‑

15份;下隔离纤维7包括以下重量份的组分:聚磷酸铵40

‑

60份、纳米陶瓷3

‑

5份、纳米氧化镁5

‑

8份、纳米氧化铝5

‑

8份。

27.内里层3的材质选自棉针织织物,基布层1的材质为涤纶。

28.抗油污隔水面料的制备方法,至少包括以下步骤:

29.s1:将上隔离纤维6和下隔离纤维7压制成波浪形,然后将隔热柱体8粘接在隔热空腔9的内壁上,并向隔热空腔9的空隙内填充分散体10,在上隔离纤维6的上表面和下隔离纤维7的下表面上均粘接分散体10,从而制得阻燃层2;

30.s2:将阻燃层2粘接在基布层1的下表面,内里层3粘接在阻燃层2下表面上;

31.s3:在基布层1的上表面粘接抗油拒水层4,并在抗油拒水层4的上表面喷涂特氟龙以制成涂层5。

32.上隔离纤维6由以下方法制得:将聚氨基甲酸酯、纳米二氧化钛、硼酸锌、纳米氧化铝分别烘干并混合均匀,然后粉碎并加入偶联剂后继续混合均匀,制粒,再经过熔融纺丝即得阻燃经线;

33.下隔离纤维7由以下方法制得:将聚磷酸铵、纳米陶瓷、纳米氧化镁、纳米氧化铝分别烘干并混合均匀,然后粉碎并加入偶联剂后继续混合均匀,制粒,再经过熔融纺丝、阻燃后整理即得阻燃纬线;

34.隔热柱体8由以下方法制得:按照重量组分将聚醚多元醇、三乙醇胺、水、有机硅泡沫稳定剂、二甲基环己胺、环戊烷和改性纳米氧化铝混合均匀,然后与相应重量份数的聚合mdi混合均匀,将混合后的物料加入模具中进行反应,反应温度控制在20

‑

28℃,反应时间为7

‑

10min,开模后冷却即得隔热柱体8。

35.抗油拒水层4的制备方法如下:将涤棉梭织物浸轧在抗油拒水整理液中,二浸二轧,轧余率为70%

‑

80%,70

‑

100℃下烘干3分钟,并在120℃下烘焙30秒。

36.实施例1

37.一种抗油污隔水面料,该面料包括基布层1,基布层1的下表面依次设置有阻燃层2和内里层3,基布层1的上表面依次设置有抗油拒水层4和涂层5,抗油拒水层4为经过抗油拒水整理液整理的涤棉梭织织物;抗油拒水整理液的浓度为50g/l,抗油拒水整理液包括28份nt

‑

x600;涂层5的材质为特氟龙。

38.阻燃层2包括上隔离纤维6和下隔离纤维7,上隔离纤维6和下隔离纤维7均呈波浪形设置,上隔离纤维6和下隔离纤维7对称且交叉设置,上隔离纤维6与下隔离纤维7之间围成的空腔记为隔热空腔9,隔热空腔9内设置有隔热柱体8。

39.隔热空腔9与隔热柱体8的空隙内填充有分散体10;上隔离纤维6、下隔离纤维7与基布层1下表面之间的空隙内也填充有分散体10,上隔离纤维6、下隔离纤维7与内里层3上表面之间的空隙内也填充有分散体10。

40.分散体10包括气凝胶毡颗粒、纳米陶瓷颗粒,二者的质量比例为1:1。

41.隔热柱体8包括以下重量份的组分:聚醚多元醇10份、聚合mdi 12份、三乙醇胺0.2

份、水0.2份、有机硅泡沫稳定剂0.2份、二甲基环己胺0.1份、环戊烷1.5份、改性纳米氧化铝0.1份。

42.上隔离纤维6包括以下重量份的组分:聚氨基甲酸酯50份、纳米二氧化钛10份、硼酸锌20份、纳米氧化铝12份;下隔离纤维7包括以下重量份的组分:聚磷酸铵50份、纳米陶瓷4份、纳米氧化镁6份、纳米氧化铝6份。

43.内里层3的材质选自棉针织织物,基布层1的材质为涤纶。

44.抗油污隔水面料的制备方法,至少包括以下步骤:

45.s1:将上隔离纤维6和下隔离纤维7压制成波浪形,然后将隔热柱体8粘接在隔热空腔9的内壁上,并向隔热空腔9的空隙内填充分散体10,在上隔离纤维6的上表面和下隔离纤维7的下表面上均粘接分散体10,从而制得阻燃层2;

46.s2:将阻燃层2粘接在基布层1的下表面,内里层3粘接在阻燃层2下表面上;

47.s3:在基布层1的上表面粘接抗油拒水层4,并在抗油拒水层4的上表面喷涂特氟龙以制成涂层5。

48.上隔离纤维6由以下方法制得:将聚氨基甲酸酯、纳米二氧化钛、硼酸锌、纳米氧化铝分别烘干并混合均匀,然后粉碎并加入偶联剂后继续混合均匀,制粒,再经过熔融纺丝即得阻燃经线;

49.下隔离纤维7由以下方法制得:将聚磷酸铵、纳米陶瓷、纳米氧化镁、纳米氧化铝分别烘干并混合均匀,然后粉碎并加入偶联剂后继续混合均匀,制粒,再经过熔融纺丝、阻燃后整理即得阻燃纬线;

50.隔热柱体8由以下方法制得:按照重量组分将聚醚多元醇、三乙醇胺、水、有机硅泡沫稳定剂、二甲基环己胺、环戊烷和改性纳米氧化铝混合均匀,然后与相应重量份数的聚合mdi混合均匀,将混合后的物料加入模具中进行反应,反应温度控制在22℃,反应时间为9min,开模后冷却即得隔热柱体8。

51.抗油拒水层4的制备方法如下:将涤棉梭织物浸轧在抗油拒水整理液中,二浸二轧,轧余率为70%,100℃下烘干3分钟,并在120℃下烘焙30秒。

52.实施例2

53.实施例2与实施例1基本相同,不同之处如下:

54.抗油拒水整理液包括15份nt

‑

x600;

55.上隔离纤维包括以下重量份的组分:聚氨基甲酸酯80份、纳米二氧化钛8份、硼酸锌30份、纳米氧化铝8份;

56.下隔离纤维包括以下重量份的组分:聚磷酸铵40份、纳米陶瓷3份、纳米氧化镁5份、纳米氧化铝5份。隔热柱体的反应温度控制在20℃,反应时间为7min,开模后冷却即得隔热柱体。

57.抗油拒水层的制备方法如下:将涤棉梭织物浸轧在抗油拒水整理液中,二浸二轧,轧余率为80%,90℃下烘干3分钟,并在120℃下烘焙30秒。

58.实施例3

59.实施例2与实施例1基本相同,不同之处如下:

60.抗油拒水整理液包括25份nt

‑

x600;

61.上隔离纤维包括以下重量份的组分:聚氨基甲酸酯60份、纳米二氧化钛15份、硼酸

锌40份、纳米氧化铝15份;

62.下隔离纤维包括以下重量份的组分:聚磷酸铵60份、纳米陶瓷5份、纳米氧化镁8份、纳米氧化铝8份。隔热柱体的反应温度控制在28℃,反应时间为10min,开模后冷却即得隔热柱体。

63.抗油拒水层的制备方法如下:将涤棉梭织物浸轧在抗油拒水整理液中,二浸二轧,轧余率为75%,70℃下烘干3分钟,并在120℃下烘焙30秒。

64.实施例4

65.实施例2与实施例1基本相同,不同之处如下:

66.抗油拒水整理液包括30份nt

‑

x600;

67.上隔离纤维包括以下重量份的组分:聚氨基甲酸酯70份、纳米二氧化钛12份、硼酸锌25份、纳米氧化铝10份;

68.下隔离纤维包括以下重量份的组分:聚磷酸铵45份、纳米陶瓷5份、纳米氧化镁7份、纳米氧化铝7份。隔热柱体的反应温度控制在25℃,反应时间为8min,开模后冷却即得隔热柱体。

69.抗油拒水层的制备方法如下:将涤棉梭织物浸轧在抗油拒水整理液中,二浸二轧,轧余率为75%,80℃下烘干3分钟,并在120℃下烘焙30秒。

70.对比例1

71.上隔离纤维中不含有硼酸锌,其他均与实施例3相同。

72.对比例2

73.下隔离纤维中不含有纳米陶瓷,其他均与实施例3相同。

74.对比例3

75.阻燃层中不含有隔热柱体,其他均与实施例3相同。

76.对实施例3和对比例1

‑

2进行阻燃性能测试,采用gb/t5455燃烧性能试验垂直法,试验结果如表1所示。

77.表1阻燃性能测试结果

[0078][0079][0080]

在面料的上表面的一侧施加高温,对实施例3和对比例3面料的内里层下表面的一侧温度进行测试,经测试发现,实施例3内里层侧的温度明显低于对比例3。

[0081]

对实施例3的织物抗油拒水性能进行测试,测试结果如表2所示。

[0082]

表2实施例3的抗油拒水性能测试结果

[0083][0084]

以上所述的仅是本发明的优选实施例,应当指出,对于本领域的技术人员来说,在不脱离本发明整体构思前提下,还可以作出若干改变和改进,这些也应该视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1