一种轻质高强度防弹衣复合材料及其制备方法与流程

1.本发明涉及复合材料技术领域,具体为一种轻质高强度防弹衣复合材料及其制备方法。

背景技术:

2.防弹衣,是一种军事装备,用于防护弹头或弹片对人体的伤害,又称避弹衣、防弹背心、单兵护体装具等,由衣套、防弹层两部分组成,衣套常为化纤织品,防弹层的材质可为金属、陶瓷片、玻璃钢、尼龙、超高分子量聚乙烯纤维等,形成单一或复合型防护结构,用于吸收弹头或弹片的动能,减轻对人体胸、腹部的伤害,实现防护效果。而现有的军警用防弹衣材料多采用陶瓷板材作为主防护材料,作为夹层装配在牛津布料或其他高分子材料制备的背心中作为防弹衣。这种方式虽然能够保护人体的关键部位不受子弹伤害,但是由于质量大,并且柔顺性太差,只能在防弹衣中进行小面积使用,保护心脏等关键部位,而无法避免其他部位受伤。因此,我们提出一种轻质高强度防弹衣复合材料及其制备方法。

技术实现要素:

3.本发明的目的在于提供一种轻质高强度防弹衣复合材料及其制备方法,以解决上述背景技术中提出的问题。

4.为了解决上述技术问题,本发明提供如下技术方案:一种轻质高强度防弹衣复合材料,所述复合材料由多层涂覆膜复合而成,所述涂覆膜包括纳米纤维膜和涂覆层,所述涂覆层涂覆于纳米纤维膜的上表面,所述涂覆层由无机颗粒、胶体颗粒和溶剂制得,相邻涂覆膜之间设置有胶黏层。

5.进一步的,所述涂覆层包括以下重量组分:40~60%无机颗粒、5~20%胶体颗粒和35~40%溶剂,所述胶黏层由15~30份胶黏剂和15~30份溶剂制得。

6.进一步的,所述无机颗粒包括碳化硅、氮化硅、氧化铝、勃姆石、碳化硼中的一种或多种组合,

7.所述胶体颗粒为聚偏氟乙烯、聚偏氟乙烯

‑

六氟丙烯共聚物中的一种或两种组合,

8.所述胶黏剂为氯丁橡胶胶黏剂、丁腈橡胶胶黏剂、丁苯橡胶胶黏剂、硅橡胶胶黏剂、酚醛树脂胶黏剂、环氧树脂胶黏剂、热塑性聚丙烯酸酯胶黏剂中的一种或多种组合,

9.上述溶剂为乙酸乙酯、甲苯、二甲苯、三甲苯、丙酮、丁酮、甲基异丁酮、乙酸丁酯、卤代烷烃中的一种或多种。

10.在上述技术方案中,涂覆膜利用具有超强粘性的胶黏剂进行粘结,形成多层材料,制得复合材料,胶黏层由胶黏剂和溶剂共混制得,其中胶黏剂为氯丁橡胶胶黏剂、丁腈橡胶胶黏剂、丁苯橡胶胶黏剂、硅橡胶胶黏剂、酚醛树脂胶黏剂、环氧树脂胶黏剂、热塑性聚丙烯酸酯胶黏剂中的一种或多种组合物,优先选用含有橡胶类胶黏剂和环氧树脂胶黏剂的组合物胶黏剂,橡胶类胶黏剂具备较高弹性,环氧类胶黏剂的硬度较好,能够实现对强烈冲击力的有效缓冲,提高抗断裂强度和体系分散效果;其中丁腈橡胶为粉末状,丙烯腈含量在20~

30%,门尼粘度为40~60,该丙烯腈含量的丁腈橡胶具备较高的粘结性;

11.因所使用的溶剂更为绿色安全,橡胶类胶黏剂优先选用丁腈类橡胶;采用的溶剂甲苯、二甲苯、三甲苯、丙酮、丁酮、甲基异丁酮、乙酸乙酯、乙酸丁酯、卤代烷烃中的一种或多种,但由于部分溶剂毒性较大,因此优先选用乙酸乙酯。

12.进一步的,所述纳米纤维膜为超高分子量聚乙烯,所述纳米纤维膜厚度为3~20μm,所述纳米纤维膜中的纤维平均直径为1~10nm。

13.在上述技术方案中,纳米纤维膜为超高分子量聚乙烯通过干法或者湿法拉伸制得,所使用的超高分子量聚乙烯,其分子量在150万以上,熔融指数在0.051~0.2g/10min,熔点在135℃以上;

14.制得的纳米纤维膜中具有一定的孔隙,采用体积填充率来表示单位面积膜体的实际填充体积与理论体积的比值,该值介于10%/cm3、40%/cm3之间;采用面重(单位面积质量)来表示纳米纤维膜的材质轻重,面重范围在3.2g/m2、10.5g/m2之间,膜横向和纵向的拉伸强度均在4000kgf/cm2以上,抗刺穿强度在1200gf以上。

15.进一步的,所述涂覆膜的层数为50~1000层,所述涂覆膜的单层厚度为5~30μm,所述涂覆层的厚度为2~10μm。

16.进一步的,所述无机颗粒的粒径为50~100nm,所述胶体颗粒为球形颗粒,所述胶体颗粒的平均直径为40~150nm。

17.在上述技术方案中,无机颗粒的粒径分布为50~100nm,优选为50~80nm,更优选为60~70nm;无机颗粒的形状可为片状、方形块状、规则或不规则多面体状、球状以及椭球状,优先选用具有规则形状的平面结构或球状结构,这种密集型结构能够分散和缓解冲击力;

18.胶体颗粒的形状为球形,平均直径为40~150nm,优选为80~120nm,更优选为90~100nm,这种球形颗粒比表面积大,能够将更多的无机物颗粒粘结在纳米纤维膜表面形成涂覆层。

19.一种轻质高强度防弹衣复合材料的制备方法,包括以下步骤:

20.(1)配置浆料:

21.取胶体颗粒,加入溶剂中进行溶胀,搅拌至溶液中无颗粒聚集;

22.然后降低搅拌速率,并缓慢加入无机颗粒,加热并持续搅拌,使得无机颗粒与胶体颗粒完全分散于溶剂中,制得浆料;

23.(2)制备涂覆层:

24.取纳米纤维膜,采用凹版涂布的方式涂布于纳米纤维膜的表面,涂覆速度为40~100m/min,然后进行干燥,干燥温度为50℃,去除多余溶剂,形成涂覆层,制得涂覆膜;

25.(3)配置胶黏剂溶液:

26.取胶黏剂与溶剂共混,搅拌使其充分溶解,进行超声处理,制得胶黏剂溶液;

27.(4)复合:

28.取涂覆膜置于水平位置固定,将胶黏剂溶液涂布于涂覆膜中无涂覆层的一面,真空加热,形成胶黏层,制得涂覆膜a;

29.取一层涂覆膜a,将其涂覆层与另一层涂覆膜a中的胶黏层相粘,形成两层非对称复合膜,重复多次,叠加制得出复合层;

30.置于热压机中进行热定型,制得复合材料。

31.进一步的,所述步骤(1)包括以下步骤:

32.取胶体颗粒,加入温度25~30℃为溶剂中进行溶胀,搅拌至溶液中无颗粒聚集;

33.然后降低搅拌速率至初始搅拌速率的3/4,并缓慢加入无机颗粒,加热至45~50℃,持续搅拌2h,使得无机颗粒与胶体颗粒完全分散于溶剂中,制得浆料。

34.进一步的,所述步骤(3)中溶剂温度为25℃,所述步骤(3)中的超声波频率为100hz。

35.进一步的,所述步骤(4)中的真空加热工艺为:加热温度为50℃,加热时间为2h,所述步骤(4)中热定型工艺为:热定型温度100℃,压力为0.1~1mpa。

36.在上述技术方案中,由于胶黏剂本身具备一定的质量和体积,在本发明中的复合过程中,会占据一定的空间和质量,为了更好的发挥胶黏剂的耐冲击防护效果,故采用上述复合工艺,以减小所制复合材料的体积和质量;

37.为了防止胶黏剂产生大小不一的气泡,造成缺陷,采用真空加热将其中的气泡完全脱离膜体,设置真空加热的压力为0.1~1mpa,压力过高会造成纳米纤维膜中的纤维结构破坏,导致所制复合材料强度的降低,压力过低则会造成胶黏剂的热胀冷缩,造成各层涂覆膜之间的粘结性下降;

38.在热定型后,每层涂覆膜之间的胶黏层无肉眼可见气泡,胶黏层平均厚度为5~20微米,同时单层胶黏层在各个方向的厚度极差小于5微米,过大的厚度极差会造成复合材料的受力不均,易产生应力集中点,导致复合材料的击穿。

39.与现有技术相比,本发明的有益效果如下:

40.本发明的轻质高强度防弹衣复合材料及其制备方法,通过高分子纳米纤维膜以及涂覆在其表面的高硬度涂覆层形成的涂覆膜作为基体材料,使用胶黏剂对多层基体材料进行层叠复合形成复合材料,其中涂覆膜中的纳米纤维结构能够提供优秀的结构强度,高硬度涂覆层具备优秀的刚性,同时,采用具有特殊配方的胶黏剂作为两层涂覆膜之间的胶黏层,能够快速分散和降低冲击力,从而大幅减少子弹对人体的伤害,能够制作应用于全身防护的防弹衣,除人体胸腔外,加强对身体其他部分的保护。

具体实施方式

41.下面将对本发明实施例中的技术方案进行清楚完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.实施例1

43.(1)配置浆料:

44.取胶体颗粒,加入温度25℃为溶剂中进行溶胀,搅拌至溶液中无颗粒聚集;

45.然后降低搅拌速率至初始搅拌速率的3/4,并缓慢加入无机颗粒,加热至45℃,持续搅拌2h,使得无机颗粒与胶体颗粒完全分散于溶剂中,制得浆料;

46.(2)制备涂覆层:

47.取纳米纤维膜,采用凹版涂布的方式涂布于纳米纤维膜的表面,涂覆速度为100m/

min,然后进行干燥,干燥温度为50℃,去除多余溶剂,形成涂覆层,制得涂覆膜;

48.(3)配置胶黏剂溶液:

49.取橡胶类胶黏剂、甲苯类胶黏剂溶于溶剂,溶剂温度为25℃,搅拌使其充分溶解,缓慢多次加入环氧树脂胶黏剂持续搅拌,进行超声处理,超声波频率为100hz,充分分散混合,制得胶黏剂溶液;

50.(4)复合:

51.取涂覆膜置于水平位置固定,将胶黏剂溶液涂布于涂覆膜中无涂覆层的一面,真空加热,加热温度为50℃,加热时间为2h,形成胶黏层,制得涂覆膜a;

52.取一层涂覆膜a,将其涂覆层与另一层涂覆膜a中的胶黏层相粘,形成两层非对称复合膜,重复多次,叠加制得出复合层;

53.置于热压机中进行热定型,热定型温度100℃,压力为1mpa,制得复合材料。

54.实施例2

55.(1)配置浆料:

56.取胶体颗粒,加入温度27℃为溶剂中进行溶胀,搅拌至溶液中无颗粒聚集;

57.然后降低搅拌速率至初始搅拌速率的3/4,并缓慢加入无机颗粒,加热至47℃,持续搅拌2h,使得无机颗粒与胶体颗粒完全分散于溶剂中,制得浆料;

58.(2)制备涂覆层:

59.取纳米纤维膜,采用凹版涂布的方式涂布于纳米纤维膜的表面,涂覆速度为40m/min,然后进行干燥,干燥温度为50℃,去除多余溶剂,形成涂覆层,制得涂覆膜;

60.(3)配置胶黏剂溶液:

61.取橡胶类胶黏剂、甲苯类胶黏剂溶于溶剂,溶剂温度为25℃,搅拌使其充分溶解,缓慢多次加入环氧树脂胶黏剂持续搅拌,进行超声处理,超声波频率为100hz,充分分散混合,制得胶黏剂溶液;

62.(4)复合:

63.取涂覆膜置于水平位置固定,将胶黏剂溶液涂布于涂覆膜中无涂覆层的一面,真空加热,加热温度为50℃,加热时间为2h,形成胶黏层,制得涂覆膜a;

64.取一层涂覆膜a,将其涂覆层与另一层涂覆膜a中的胶黏层相粘,形成两层非对称复合膜,重复多次,叠加制得出复合层;

65.置于热压机中进行热定型,热定型温度100℃,压力为0.8mpa,制得复合材料。

66.实施例3

67.(1)配置浆料:

68.取胶体颗粒,加入温度30℃为溶剂中进行溶胀,搅拌至溶液中无颗粒聚集;

69.然后降低搅拌速率至初始搅拌速率的3/4,并缓慢加入无机颗粒,加热至50℃,持续搅拌2h,使得无机颗粒与胶体颗粒完全分散于溶剂中,制得浆料;

70.(2)制备涂覆层:

71.取纳米纤维膜,采用凹版涂布的方式涂布于纳米纤维膜的表面,涂覆速度为80m/min,然后进行干燥,干燥温度为50℃,去除多余溶剂,形成涂覆层,制得涂覆膜;

72.(3)配置胶黏剂溶液:

73.取橡胶类胶黏剂、甲苯类胶黏剂溶于溶剂,溶剂温度为25℃,搅拌使其充分溶解,

缓慢多次加入环氧树脂胶黏剂持续搅拌,进行超声处理,超声波频率为100hz,充分分散混合,制得胶黏剂溶液;

74.(4)复合:

75.取涂覆膜置于水平位置固定,将胶黏剂溶液涂布于涂覆膜中无涂覆层的一面,真空加热,加热温度为50℃,加热时间为2h,形成胶黏层,制得涂覆膜a;

76.取一层涂覆膜a,将其涂覆层与另一层涂覆膜a中的胶黏层相粘,形成两层非对称复合膜,重复多次,叠加制得出复合层;

77.置于热压机中进行热定型,热定型温度100℃,压力为0.6mpa,制得复合材料。

78.实施例4

79.(1)配置浆料:

80.取胶体颗粒,加入温度30℃为溶剂中进行溶胀,搅拌至溶液中无颗粒聚集;

81.然后降低搅拌速率至初始搅拌速率的3/4,并缓慢加入无机颗粒,加热至50℃,持续搅拌2h,使得无机颗粒与胶体颗粒完全分散于溶剂中,制得浆料;

82.(2)制备涂覆层:

83.取纳米纤维膜,采用凹版涂布的方式涂布于纳米纤维膜的表面,涂覆速度为60m/min,然后进行干燥,干燥温度为50℃,去除多余溶剂,形成涂覆层,制得涂覆膜;

84.(3)配置胶黏剂溶液:

85.取橡胶类胶黏剂、甲苯类胶黏剂溶于溶剂,溶剂温度为25℃,搅拌使其充分溶解,缓慢多次加入环氧树脂胶黏剂持续搅拌,进行超声处理,超声波频率为100hz,充分分散混合,制得胶黏剂溶液;

86.(4)复合:

87.取涂覆膜置于水平位置固定,将胶黏剂溶液涂布于涂覆膜中无涂覆层的一面,真空加热,加热温度为50℃,加热时间为2h,形成胶黏层,制得涂覆膜a;

88.取一层涂覆膜a,将其涂覆层与另一层涂覆膜a中的胶黏层相粘,形成两层非对称复合膜,重复多次,叠加制得出复合层;

89.置于热压机中进行热定型,热定型温度100℃,压力为0.4mpa,制得复合材料。

90.对比例1

91.(1)配置浆料:

92.取胶体颗粒,加入温度30℃为溶剂中进行溶胀,搅拌至溶液中无颗粒聚集,制得浆料;

93.(2)制备涂覆层:

94.取纳米纤维膜,采用凹版涂布的方式涂布于纳米纤维膜的表面,涂覆速度为80m/min,然后进行干燥,干燥温度为50℃,去除多余溶剂,形成涂覆层,制得涂覆膜;

95.(3)配置胶黏剂溶液:

96.取橡胶类胶黏剂、甲苯类胶黏剂溶于溶剂,溶剂温度为25℃,搅拌使其充分溶解,缓慢多次加入环氧树脂胶黏剂持续搅拌,进行超声处理,超声波频率为100hz,充分分散混合,制得胶黏剂溶液;

97.(4)复合:

98.取涂覆膜置于水平位置固定,将胶黏剂溶液涂布于涂覆膜中无涂覆层的一面,真

空加热,加热温度为50℃,加热时间为2h,形成胶黏层,制得涂覆膜a;

99.取一层涂覆膜a,将其涂覆层与另一层涂覆膜a中的胶黏层相粘,形成两层非对称复合膜,重复多次,叠加制得出复合层;

100.置于热压机中进行热定型,热定型温度100℃,压力为0.6mpa,制得复合材料。

101.对比例2

102.(1)配置浆料:

103.取溶剂,缓慢加入无机颗粒,加热至50℃,持续搅拌2h,制得浆料;

104.(2)制备涂覆层:

105.取纳米纤维膜,采用凹版涂布的方式涂布于纳米纤维膜的表面,涂覆速度为80m/min,然后进行干燥,干燥温度为50℃,去除多余溶剂,形成涂覆层,制得涂覆膜;

106.(3)配置胶黏剂溶液:

107.取橡胶类胶黏剂、甲苯类胶黏剂溶于溶剂,溶剂温度为25℃,搅拌使其充分溶解,缓慢多次加入环氧树脂胶黏剂持续搅拌,进行超声处理,超声波频率为100hz,充分分散混合,制得胶黏剂溶液;

108.(4)复合:

109.取涂覆膜置于水平位置固定,将胶黏剂溶液涂布于涂覆膜中无涂覆层的一面,真空加热,加热温度为50℃,加热时间为2h,形成胶黏层,制得涂覆膜a;

110.取一层涂覆膜a,将其涂覆层与另一层涂覆膜a中的胶黏层相粘,形成两层非对称复合膜,重复多次,叠加制得出复合层;

111.置于热压机中进行热定型,热定型温度100℃,压力为0.6mpa,制得复合材料。

112.对比例3

113.(1)配置浆料:

114.取胶体颗粒,加入温度30℃为溶剂中进行溶胀,搅拌至溶液中无颗粒聚集;

115.然后降低搅拌速率至初始搅拌速率的3/4,并缓慢加入无机颗粒,加热至50℃,持续搅拌2h,使得无机颗粒与胶体颗粒完全分散于溶剂中,制得浆料;

116.(2)制备涂覆层:

117.取纳米纤维膜,采用凹版涂布的方式涂布于纳米纤维膜的表面,涂覆速度为80m/min,然后进行干燥,干燥温度为50℃,去除多余溶剂,形成涂覆层,制得涂覆膜;

118.(3)配置胶黏剂溶液:

119.取橡胶类胶黏剂溶于溶剂,溶剂温度为25℃,搅拌使其充分溶解进行超声处理,超声波频率为100hz,充分分散混合,制得胶黏剂溶液;

120.(4)复合:

121.取涂覆膜置于水平位置固定,将胶黏剂溶液涂布于涂覆膜中无涂覆层的一面,真空加热,加热温度为50℃,加热时间为2h,形成胶黏层,制得涂覆膜a;

122.取一层涂覆膜a,将其涂覆层与另一层涂覆膜a中的胶黏层相粘,形成两层非对称复合膜,重复多次,叠加制得出复合层;

123.置于热压机中进行热定型,热定型温度100℃,压力为0.6mpa,制得复合材料。

124.对比例4

125.(1)配置浆料:

126.取胶体颗粒,加入温度30℃为溶剂中进行溶胀,搅拌至溶液中无颗粒聚集;

127.然后降低搅拌速率至初始搅拌速率的3/4,并缓慢加入无机颗粒,加热至50℃,持续搅拌2h,使得无机颗粒与胶体颗粒完全分散于溶剂中,制得浆料;

128.(2)制备涂覆层:

129.取纳米纤维膜,采用凹版涂布的方式涂布于纳米纤维膜的表面,涂覆速度为80m/min,然后进行干燥,干燥温度为50℃,去除多余溶剂,形成涂覆层,制得涂覆膜;

130.(3)配置胶黏剂溶液:

131.取溶剂加热至25℃,缓慢多次加入环氧树脂胶黏剂,搅拌并进行超声处理,超声波频率为100hz,充分分散混合,制得胶黏剂溶液;

132.(4)复合:

133.取涂覆膜置于水平位置固定,将胶黏剂溶液涂布于涂覆膜中无涂覆层的一面,真空加热,加热温度为50℃,加热时间为2h,形成胶黏层,制得涂覆膜a;

134.取一层涂覆膜a,将其涂覆层与另一层涂覆膜a中的胶黏层相粘,形成两层非对称复合膜,重复多次,叠加制得出复合层;

135.置于热压机中进行热定型,热定型温度100℃,压力为0.6mpa,制得复合材料。

136.对比例5

137.与实施例3所制复合材料相比,取纳米纤维膜叠加,并利用夹板夹持,制得防弹衣的防弹层,与实施例3所制复合材料的总厚度相同。

138.对比例6

139.与实施例3所制复合材料相比,取同厚度的超高分子量聚乙烯作为防弹衣的防弹层。

140.实施例1

‑

4、对比例1

‑

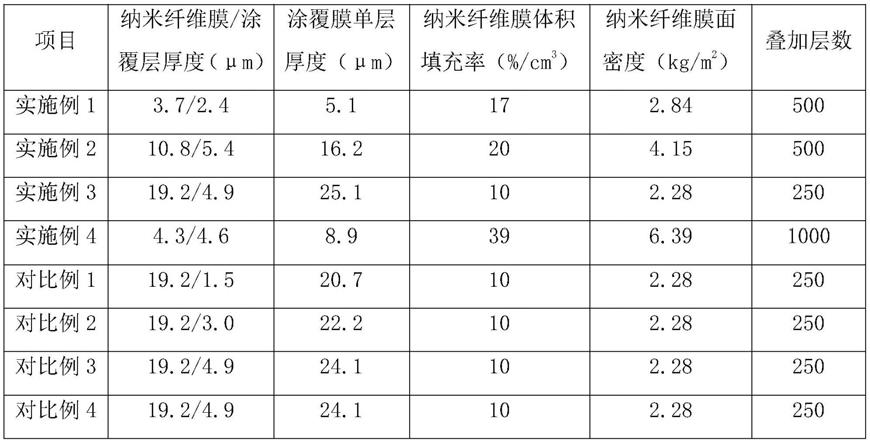

6实施后的参数如下表:

141.其中厚度利用涂层式测厚仪进行测量;

142.面密度采用称重法进行测量,面密度表示一定厚度(1cm)下每平方米复合材料的质量,用于表示纳米纤维膜的材质轻重;

143.体积填充率用于表示单位面积膜体的实际填充体积与理论体积的比值。

144.[0145][0146][0147]

实验

[0148]

取实施例1

‑

4、对比例1

‑

6中得到的复合材料、常规陶瓷防弹插板,制得试样,其中常规陶瓷防弹插板的厚度与实施例3中中得到的复合材料厚度相同,对其防护性能进行检测并记录检测结果,其中防弹测试方法根据国家标准执行《nij 0101.04》:

[0149]

[0150][0151]

根据上表中的数据,可以清楚得到以下结论:

[0152]

实施例1

‑

4、对比例1

‑

6中得到的复合材料、常规陶瓷防弹衣形成对比,检测结果可知:

[0153]

1、实施例1

‑

4中得到的复合材料与常规陶瓷防弹衣相比,对比其实验数据,可知常规陶瓷防弹衣中的变形深度、变形面积数据落于实施例1

‑

4中的数据之间,实施例1

‑

4中最大背面变形深度均小于44mm,且存在防护性能优于常规陶瓷防弹衣的实施方案,这充分说明了本发明实现了所制复合材料的防护性能,能够应用于防弹衣领域;

[0154]

2、对比例1

‑

6中得到的复合材料与实施例3相比,

[0155]

对比例1中未添加无机颗粒,其变形深度、变形面积数据明显上升,且变形深度的变化趋势较大,可知对比例1所制复合材料对冲击的分散、缓解能力下降,无机颗粒的添加对复合材料的防护性能的提高有着促进作用;对比例2中未添加胶体颗粒,其变形深度、变形面积数据明显上升,对比例2所制复合材料防护能力下降,可知胶体颗粒的添加能够促进复合材料的防护性能的提高;

[0156]

对比例3中的胶黏剂为橡胶类胶黏剂,对比例4中的胶黏剂为橡胶类胶黏剂、环氧树脂胶黏剂,在实验中,变形深度、变形面积数据明显上升,其中对比例4中的数据变化较小,对比例3

‑

4所制复合材料的防护能力下降,可知胶黏剂的选择对复合材料的防护性能的提高有着促进作用;

[0157]

对比例5为纳米纤维膜的叠加,且叠加后的复合材料厚度与实施例3所得复合材料的厚度相同,对比例6为同厚度的超高分子量聚乙烯,其变形深度、变形面积数据均有明显上升,可知本发明对超高分子量聚乙烯、纳米纤维膜的处理工艺能够提高所制复合材料的防护能力,实现所制复合材料在防弹衣领域的应用。

[0158]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程方法物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程方法物品或者设备所固有的要素。

[0159]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。

凡在本发明的精神和原则之内,所作的任何修改等同替换改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1