一种面料及其加工方法与流程

1.本申请涉及纺织品加工的领域,尤其是涉及一种面料及其加工方法。

背景技术:

2.秋冬季气候干燥,人们在脱衣时衣物容易出现蓝色电光并伴有噼啪的声响,人与人发生接触时也可能出现针刺般的刺痛,以上都是静电现象的危害。

3.相关技术中的一种面料,由里层和外层两层组成,外层由聚酯纤维通过纬编而成,内层由粘胶纤维纬编而成,然后将里层和外层通过复合形成成品面料,该面料使用了聚酯纤维,具有一定的抗静电性能。

4.针对上述中的相关技术,发明人认为上述面料的单纯依靠聚酯纤维的抗静电性能减少静电现象发生,抗静电性能还有待提升。

技术实现要素:

5.为了进一步提升面料的抗静电性能,本申请提供一种面料。

6.本申请提供的一种面料采用如下的技术方案:一种面料,包括里层和外层,所述外层包括若干沿面料经线方向分布的循环单元,所述循环单元至少包括沿面料纬线方向依次成圈的第一路纬纱以及第二路纬纱编织而成,所述第一路纬纱为聚酯纤维,所述第二路纬纱为导电纤维,所述导电纤维包括聚酯纤维主体,聚酯纤维主体表面开设有沿聚酯纤维主体长度方向延伸的嵌入槽,所述嵌入槽内设置有银纤维。

7.通过采用上述技术方案,面料的外层由两股聚酯纤维纬编得到,其中一股聚酯纤维通过将银纤维设置在嵌入槽中,使得聚酯纤维主体具有较好的抗静电性能,并且通过聚酯纤维主体、聚酯纤维能够较好的保留聚酯纤维的耐热、适中的弹性、较好的强度等优点。

8.可选的,所述银纤维与嵌入槽的槽底之间设置有胶层,且通过胶层将银纤维固定在嵌入槽中。

9.通过采用上述技术方案,利用胶层将银纤维进行固定,结构简单,固定效果好。

10.本申请的第二目的在于提供一种面料的加工方法,包括如下步骤:s1、聚酯纤维制作;s2、导电纤维制作;s3、将s1、s2中得到的聚酯纤维与导电纤维分别作为第一路纬纱以及第二路纬纱,进行纬编,得到面料的外层;s4、制作面料的里层;s5、将面料外层与里层进行复合,得到面料;所述导电纤维制作具体包括:s201、制作银纤维;s202、通过喷丝法制作带有嵌入槽的聚酯纤维主体;s203、在嵌入槽内涂覆胶水形成胶层,然后将银纤维放入嵌入槽中,利用胶层连接聚酯纤维主体于银纤维,得到导电纤维。

11.通过采用上述技术方案,先制作出聚酯纤维,然后制作出银纤维,再制作带有嵌入槽的聚酯纤维主体,将银纤维通过胶层安装到聚酯纤维主体中,得到导电纤维,然后将聚酯纤维和导电纤维进行纬编得到外层面料,外层和里层进行复合得到面料。

12.可选的,所述s202与s203在喷丝装置中进行,所述喷丝装置包括机架以及依次设

置在机架上的成型板、点胶板、银丝嵌入板以及急冷板,所述成型板上设置有用于成型带有嵌入槽的聚酯纤维主体的喷丝孔,所述点胶板设置于成型板的一侧且与成型板紧贴,所述点胶板上开设有与喷丝孔同轴且半径相同的通孔,点胶板上开设有供胶水进入通孔的点胶孔,点胶孔一端连接有胶水输送管,另一端与通孔连通,从而将胶水送入嵌入槽内;银丝嵌入板上开设有截面为圆形的第一过线孔,银丝嵌入板外壁开设有与第一过线孔连通且用于引入银纤维的引线孔,急冷板上开设有供穿出银丝嵌入板的聚酯纤维主体和银纤维通过的第二过线孔,机架上设置有牵引聚酯纤维主体和银纤维的牵引件,所述牵引件位于急冷板背对银丝嵌入板的一侧。

13.通过采用上述技术方案,在喷丝装置中进行导电纤维的制作,将纺丝液通过螺杆挤出机等设备挤入成型板,成型板的喷丝孔形状与聚酯纤维主体截面相同,从而形成带嵌入槽的聚酯纤维主体,然后进入点胶板,点胶板中通过点胶孔将胶水送入嵌入槽,随着聚酯纤维主体的向前输送,持续滴落到嵌入槽中,然后聚酯纤维主体进入银丝嵌入板,银纤维通过引线孔进入第一过线孔,并进入嵌入槽的位置,与嵌入槽中的胶水接触,从而粘接固定在嵌入槽中,粘上银纤维的聚酯纤维主体经过急冷板,在急冷板中进行再次冷却,从而牢固胶水,得到导电纤维;牵引件牵引。

14.可选的,所述点胶板与银丝嵌入板之间设置有修整板,修整板上设置有修整孔,修整孔内壁凸出设置有涂匀凸块,涂匀凸块的高度和宽度略小于嵌入槽。

15.通过采用上述技术方案,聚酯纤维主体经过涂匀凸块时,涂匀凸块对嵌入槽中的胶水进行刮动,刮去多余的胶水,在刮动后使得胶水表面平整并在嵌入槽的侧壁与涂匀凸块的侧壁、嵌入槽的槽底与涂匀凸块的底端之间形成薄薄的一层胶层。

16.可选的,所述涂匀凸块的宽度沿点胶板到银丝嵌入板方向逐渐增大。

17.通过采用上述技术方案,靠近点胶板的涂匀凸块部分先对胶水进行挤压,对胶层进行平整,远离点胶板的部分进行进一步挤压和平整,逐渐压缩胶水的空间,最后将嵌入槽槽壁上的胶层厚度约束到所需的厚度。

18.可选的,所述涂匀凸块与嵌入槽的距离逐渐减小。

19.通过采用上述技术方案,靠近点胶板的涂匀凸块部分先对胶水进行挤压,对胶层进行平整,远离点胶板的部分进行进一步挤压和平整,逐渐压缩胶水的空间,最后将嵌入槽槽底上的胶层厚度约束到所需的厚度。

20.可选的,所述修整板上设置有出胶孔,所述出胶孔开设于修整板外壁,且与嵌入槽和涂匀凸块之间的空隙处连通。

21.通过采用上述技术方案,涂匀凸块对胶水进行平整的同时,嵌入槽内胶水压力增大,通过出胶孔将多余胶水进行导出。

22.可选的,所述出胶孔位于修整板外壁的孔口处设置有堵塞该孔口的压力膜块。

23.通过采用上述技术方案,利用压力膜块堵塞孔口,在修整孔出胶孔内胶水压力增大时,胶水压力阿斯德压力膜块形变,从而无法堵住出胶孔的孔口,使得胶水从出胶孔孔口处排出,平衡出胶孔、修整孔内的胶水压力;另外通过选用不同形变性能的压力膜块,能够调整胶水的挤出压力,适应具体生产过程中对胶层夯实程度等的需求。

24.可选的,所述牵引件包括牵拉辊以及牵拉电机,所述牵拉辊转动安装在机架上,所述牵拉电机设置在机架上且输出轴与牵拉辊同轴连接。

25.通过采用上述技术方案,牵拉电机工作带动牵拉辊转动,牵拉辊与导电纤维头部连接,转动时带动喷丝装置内的纤维部分向前输送。

26.综上所述,本申请包括以下至少一种有益技术效果:1.在聚酯纤维主体从开嵌入槽,并通过胶层固定银色纤维,形成导电纤维,导电纤维与聚酯纤维纬编得到面料的外层,使得外层具有良好的导电性,从而提升抗静电性能;2.利用喷丝装置对导电纤维进行制作,效率高,结构稳固;3.靠近点胶板的涂匀凸块部分先对胶水进行挤压,对胶层进行平整,远离点胶板的部分进行进一步挤压和平整,逐渐压缩胶水的空间,最后将嵌入槽槽壁上的胶层厚度约束到所需的厚度,所得的导电纤维的形状更加符合设计需求,方便编织。

附图说明

27.图1是本申请实施例中一种面料的结构示意图。

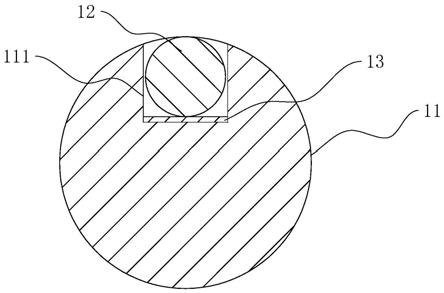

28.图2是本申请实施例中一种面料的导电纤维的结构示意图。

29.图3是本申请实施例中一种制作面料的方法的喷丝装置结构示意图。

30.图4是本申请实施例中一种制作面料的方法的喷丝装置的爆炸图。

31.图5是本申请实施例中一种制作面料的方法的喷丝装置的剖视图。

32.图6是本申请实施例中喷丝装置的修整板的结构爆炸示意图。

33.图7是本申请实施例中喷丝装置的修整板的结构示意图。

34.图8是本申请实施例中喷丝装置的修整板的压力膜块的结构示意图。

35.附图标记说明:1、外层;2、里层;11、聚酯纤维主体;111、嵌入槽;12、银纤维;13、胶层;3、成型板;4、点胶板;5、修整板;6、银丝嵌入板;7、急冷板;31、喷丝孔;41、通孔;42、点胶孔;43、胶水输送管;51、修整孔;52、涂匀凸块;53、出胶孔;54、压力膜块;541、堵塞主体;542、堵块;543、固定部;55、隔离环;61、第一过线孔;62、引线孔;71、第二过线孔;72、介质通道;81、导向孔;82、导向杆;9、隔热板。

具体实施方式

36.以下结合附图1

‑

8对本申请作进一步详细说明。

37.本申请实施例公开一种面料,参照图1和图2,包括里层2和外层1,外层1包括若干沿面料经线方向分布的循环单元,循环单元包括沿面料纬线方向依次成圈的第一路纬纱和第二路纬纱编织而成,第一路纬纱为聚酯纤维,第二路纬纱为导电纤维,导电纤维包括聚酯纤维主体11,聚酯纤维主体11表面开设有沿聚酯纤维长度方向延伸的嵌入槽111,嵌入槽111的槽底设有胶层13,通过胶层13使得嵌入槽111中固定有银纤维12。

38.里层2由粘胶纤维纬编而成,然后与外层1的内侧面进行复合。

39.一种制作面料的方法包括如下步骤:s1、聚酯纤维制作,配置聚酯纤维纺丝液,通过喷丝板进行喷丝,得到聚酯纤维;s2、导电纤维制作;导电纤维制作具体包括:s201、制作银纤维12,通过镀银法制得银纤维12;s202、通过喷丝法制作带有嵌入槽111的聚酯纤维主体11;s203、在嵌入槽111内涂覆胶水形成胶层13,然后将银纤维12放入嵌入槽111中,利用胶层13连接聚酯纤维主体11于银纤维12,得到导电纤维;s3、将s1、s2中得到的聚酯纤维与导电纤维分别作为第一路纬纱以及第二路纬纱,进行纬编,得到面料的外层1;s4、制作面料

的里层2,将粘胶纤维进行纬编,得到面料里层2;s5、将面料外层1与里层2进行复合,复合时,里层2位于外层1的内侧,得到面料。

40.其中,s202与s203在喷丝装置中进行。

41.如图3所示,喷丝装置包括机架以及依次设置在机架上的成型板3、点胶板4、修整板5、银丝嵌入板6以及急冷板7。

42.如图4和图5所示,成型板3上开设有用于成型带有嵌入槽111的聚酯纤维主体11的喷丝孔31,喷丝孔31的大小、形状与带有嵌入槽111的聚酯纤维主体11相同,通过螺旋挤出机等设备将聚酯纤维的纺丝液挤入成型板3,形成聚酯纤维主体11。

43.点胶板4设置于成型板3出丝的一侧且与成型板3紧贴,点胶板4上开设有与喷丝孔31同轴且形状、大小相同的通孔41,用于供聚酯纤维主体11通过,点胶板4外壁开设有连通通孔41、从而供胶水进入通孔41的点胶孔42,点胶孔42位于点胶板4外壁的孔口连接有胶水输送管43,点胶孔42与通孔41连通的位置位于聚酯纤维主体11的嵌入槽111范围,从而使得胶水滴落后位于嵌入槽111中。

44.如图4和图5所示,修整板5上开设有修整孔51,修整孔51大小、形状与聚酯纤维主体11大小相同,用于供聚酯纤维主体11通过,修整孔51内壁凸出设置有涂匀凸块52.如图6和图7所示,涂匀凸块52与嵌入槽111共对称轴,涂匀凸块52与嵌入槽111槽底之间留有供胶水形成胶层13的空隙,涂匀凸块52与嵌入槽111侧壁之间留有供胶水形成胶层13的空隙,涂匀凸块52与嵌入槽111槽底之间的距离沿点胶板4到银丝嵌入板6的方向逐渐减小,涂匀凸块52与嵌入槽111侧壁之间的距离沿点胶板4到银丝嵌入板6的方向逐渐减小。

45.如图6和图7所示,修整板5上开设有出胶孔53,出胶孔53开设于修整板5外壁,且与嵌入槽111和涂匀凸块52之间的空隙处连通,出胶孔53位于修整板5靠近银丝嵌入板6位置,出胶孔53处安装有压力膜块54。修整板5外壁固定有与修整板5同轴的隔离环55,隔离环55有两个且沿修整板5长度方向分布,两个隔离环55分别位于出胶孔53两侧。

46.如图6和图8所示,压力模块54包括堵塞主体541、堵块542、固定部543,堵塞主体541盖在出胶孔53上,固定部543和堵块542一体设置于堵塞主体541上,堵块542位于堵塞主体541中间位置,且伸入出胶,53从而堵住出胶孔53,固定部543位于固定部543的一侧且与修整板5外壁固定连接,堵塞主体541、堵块542、固定部543均由弹性材料制成,在出胶孔53内胶水形成压力时,增大的压力作用在堵块542上,使得堵块542脱离出胶孔53孔口处,形成挤出口,使得嵌入槽111中多余的胶水可以从挤出口被挤出,被挤出的胶水被隔离环55隔离,避免污染其余位置。

47.如图4和图5所示,银丝嵌入板6上开设有截面为圆形的第一过线孔61,该圆形的半径与聚酯纤维主体11的半径相同,银丝嵌入板6外壁开设有与第一过线孔61连通且用于引入银纤维12的引线孔62,引线孔62位于银丝嵌入板6的外壁,引线孔62在银丝嵌入板6外壁上的孔口向修整板5方向贯穿银丝嵌入板6的端面,然后向远离修整板5的方向倾斜设置,并与第一过线孔61连通,引线孔62与第一过线孔61连通的位置位于聚酯纤维主体11上的嵌入槽111的位置。

48.银丝嵌入板6背对修整板5的一侧设置有隔热板9,隔热板9由隔热材料制成,用于隔绝急冷板7的冷却效果。

49.急冷板7上开设有供穿出银丝嵌入板6的聚酯纤维主体11和银纤维12共同通过的第二过线孔71。急冷板7内由导热性能较好的材料制成,急冷板7内开设介质通道72,介质通道72的出口与冷却介质源连接,用于通入冷却介质,对经过急冷板7的聚酯纤维主体11进行快速冷却。

50.机架上安装有牵引聚酯纤维主体11和银纤维12的牵引件,牵引件位于及冷板背对银丝嵌入板6的一侧,牵引件包括牵拉辊以及牵拉电机,牵拉辊转动安装在机架上,牵拉电机设置在机架上且输出轴与牵拉辊同轴连接。

51.相邻的成型板3、点胶板4、修整板5、银丝嵌入板6以及急冷板7之间均设置有导向孔81以及导向杆82,通过导向杆82插入导向孔81中,定位成型板3、点胶板4、修整板5、银丝嵌入板6、隔热板9以及急冷板7。

52.本申请实施例的喷丝装置的实施原理为:聚酯纤维纺丝液进入成型板3,形成带嵌入槽111的聚酯纤维主体11,聚酯纤维主体11进入点胶板4,胶水滴到嵌入槽111内,经过修整板5的涂匀凸块52对嵌入槽111中的胶水进行整理,将胶层13的厚度进行约束,多余胶水通过胶水压力挤开压力膜块54,使得压力膜块54形变并打开出胶孔53,使得胶水从出胶孔53排出。平整好胶层13以后的聚酯纤维主体11进入银丝嵌入板6,银纤维12通过引线孔62并进入第一过线孔61,进入第一过线孔61以后位于嵌入槽111内,与胶层13接触并发生粘结,然后随着聚酯纤维主体11一起输送,进入急冷板7以后进行热交换,加速凝固,然后从第二过线孔71输出,得到导电纤维。

53.聚酯纤维主体11的线头先穿出喷丝装置,然后连接在牵拉辊上,通过牵拉辊电机带动牵拉辊转动提供聚酯纤维主体11向前输送的动力。

54.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1