一种封边强化的立式交错层合瓦楞夹芯复合板及其制造方法与流程

1.本发明主要涉及木基、纸基空芯复合板成型技术领域,尤其涉及新型立式层合瓦楞芯板及其制造方法。

背景技术:

2.目前,纸蜂窝夹芯复合板因轻质、节材等优点在木门、家具等领域具有广泛应用前景,但是蜂窝芯层因薄壁大孔洞结构而承载差,且无法连接五金件,不能够直接封边,通常采用内嵌实木条的方式补强、连接其它板件、为封边提供支撑,这增加了工艺的复杂性和人力成本,降低生产效率,且不适用于要求“自由裁切尺寸”的定制化快速生产模式。而纸基瓦楞结构的孔洞小而密,承载性好,可直接使用五金件连接和封边,利于工业化生产。纸基瓦楞芯层的上下表面粘帖薄型人造板或纸板,制备成瓦楞夹芯复合板。但是,纸基瓦楞芯板属于各向异性材料,平行于瓦楞孔洞方向的抗压强度、抗剪强度等力学性能远大于其它二个方向,即纸基瓦楞芯板板边宽度或长度方向的抗压、抗剪等力学性能远小于厚度方向。因此,对于木门等中厚型板且易受到板边冲击载荷的场合,该种板件因瓦楞芯层支撑不足而出现封边凹陷、封边波纹的质量缺陷,这大大限制了该种板件的应用范围和场景。

技术实现要素:

3.本发明要解决的技术问题是克服传统立式层合瓦楞夹芯复合板板边支撑不足的问题,将部分受力性能好的瓦楞单元方向转向板边,从而提出了一种立式交错层合瓦楞夹芯复合板及其制造方法,板件具有封边支撑强、轻质、易降解、可回收利用的优点,且加工方法绿色环保、易于工业化生产。

4.为解决上述技术问题,本发明采用以下技术方案:

5.一种立式交错层合瓦楞夹芯复合板,由立式瓦楞芯层和上下表板粘接而成,其瓦楞芯层特征在于:至少包含两条平面原基带,一条横向瓦楞原基带,一条纵向瓦楞原基带。所述一条平面原基带与一条横向瓦楞原基带凸起边胶接,形成横向瓦楞胞元结构;所述一条平面原基带与一条纵向瓦楞原基带凸起边胶接,形成纵向瓦楞胞元结构。将横向瓦楞胞元结构和纵向瓦楞胞元结构胶接形成中空型的胞元结构。基带层层胶合,呈均匀间隔划分。横向瓦楞胞元结构的瓦楞孔方向和纵向瓦楞胞元结构的瓦楞孔方向呈90

°

交错布局;板面上瓦楞波纹长度方向与板边夹角的锐角(α)为0

‑

90

°

,以其中一个瓦楞胞元结构为参照,其波纹的挤出方向与板面平行,与其相邻的瓦楞胞元结构波纹的挤出方向与板面垂直。

6.瓦楞芯层是由大幅面的多层交错胶接基带板经台锯锯切为多个同样预设宽度的芯条。所述芯条有前后芯条面纸,前芯条面纸,后芯条面纸为芯条之间的粘结面,将前芯条面纸与后芯条面纸多次重复粘接构成立式交错层合瓦楞芯层。新型立式层合瓦楞芯层为斜切芯层,角度(α)决定芯层每条边上的节割点(a)。

7.作为对上述技术方案的进一步改进:

8.芯层基带板由瓦楞纸板制成,楞型由e、b、a、eb、eba一种或多种组合而成;表层板

可为纸板、人造板、塑料板等。

9.作为一个总的发明构思,本发明还提供一种立式层合瓦楞夹芯复合板的制造方法,包括以下步骤:

10.s1:原基带粘合:根据预设要求准备平面原基带、横向瓦楞原基带、纵向瓦楞原基带,将一条平面原基带与一条横向瓦楞原基带凸起边胶接,形成横向瓦楞胞元结构。将下一条平面原基带与一条纵向瓦楞原基带凸起边胶接,形成纵向瓦楞胞元结构。将横向瓦楞胞元结构和纵向瓦楞胞元结构胶接并不断重复粘接层叠,组合成基带板。

11.s2:裁切定厚:将基带板的一边为参照边,裁切成不同宽度的芯条,切条宽度比预设的瓦楞芯层厚度多0.1

‑

0.2mm。

12.s3:胶接拼板:将芯条面纸涂胶,涂胶量100

‑

240g/m2,条状芯层涂胶后,机械装备推杆将芯层挤压紧,将芯板进行胶压,使粘接牢固。胶种为白乳胶、淀粉胶等,胶合时间不少于10s,胶合压力:0.02

‑

0.1mpa。

13.s4:芯层斜切:根据预设要求,确定斜切芯层角度(α)(0<α<90)。

14.s5:粘合覆面:将要覆合的表层板涂胶面打磨,再涂胶与芯层压合。胶种为白乳胶、淀粉胶等,胶合时间不少于10s,胶合压力:0.05

‑

0.5mpa。

15.与现有技术相比,本技术的优点在于:

16.通过设定瓦楞孔洞方向纵横交错排布,使板边瓦楞芯层的抗压强度比传统瓦楞结构提高1.0

‑

2.5倍,能够对封边条提供强有力的支承,封边波纹、封边局部凹陷等质量问题发生的概率极大降低,非常适用于木门等对板件边部质量要求较高的场合。该技术同时解决了纸基瓦楞结构的承载、高质量封边、直接连接的要求,且工艺简单、易于工业化、低成本生产。

附图说明

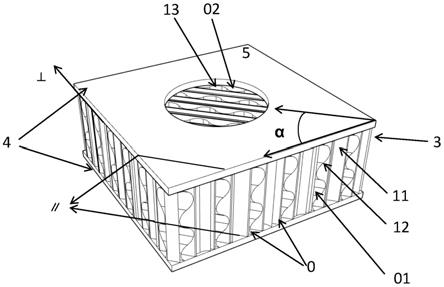

17.图1是实例1中立式交错层合瓦楞夹芯复合板结构示意图。

18.图2是实例1中基带粘连结构示意图。

19.图3是实例1中基带板层合示意图。

20.图4是实例1中基带板裁切定厚示意图。

21.图5是实例1中芯条面纸胶连拼板示意图。

22.图6是实例1中芯层45

°

斜切工艺示意图。

23.图7是实例1中立式层合瓦楞芯层结构示意图。

24.图8是本发明的工艺流程图。

25.图9是实例2中芯层30

°

斜切工艺示意图。

26.图10是实例3中基带板斜切工艺示意图。

27.图11是实例3中芯层斜切工艺示意图。

28.图12是实例5中立式交错层合瓦楞芯层示意图。

29.图中各标号表示:0、胞元结构;01、横向瓦楞胞元结构;02、纵向瓦楞胞元结构;1、基带板;11、平面原基带;12、横向瓦楞原基带;13、纵向瓦楞原基带;2、芯条;21、芯条面纸;3、芯层;4、表层板;5、立式层合瓦楞夹芯复合板;α、芯层斜切角度;a、芯层斜切切点;θ、基带板斜切角度;b、基带板斜切切点。

具体实施方式

30.以下将结合说明书附图和具体实例对本发明做进一步详细说明。

31.实施例1:(芯层45

°

斜切)

32.特点用图文展示。

33.本实施例中,波纹长度方向与板边夹角的锐角为45

°

,以其中一个瓦楞胞元结构为参照,其波纹的挤出方向与板面平行,与其相邻的瓦楞胞元结构波纹的挤出方向与板面垂直。

34.图1

‑

图7示出了一种新型立式层合瓦楞夹芯复合板,复合板(5)是由新型立式层合瓦楞芯层(3)和表层板(4)粘接而成,其中芯层是至少包含两条平面原基带(11),一条横向瓦楞原基带(12),一条纵向瓦楞原基带(13)平面原基带与瓦楞原基带的凸起边胶接,形成横向瓦楞胞元结构(01)和纵向瓦楞胞元结构(02),并不断重复粘接层叠(01)和(02),组合成如图3所示的立式层合基带板(1)。使用台锯将基带板裁成芯条(2),粘连芯条前面纸(21)和后面纸(21),依次多个芯条(2)胶粘拼板。将拼好的芯层斜切(α,α=45

°

)得出一个中间芯层和边角芯层,中间芯层刨平上下表面再覆合表层板使用。

35.该结构中,芯层各方向排布均衡,板边四个边的封边支撑度好。斜切以后的余料能够重新胶拼与利用,芯层材料无浪费。瓦楞夹芯板可重复利用,对环境污染小,是环保低碳产品。

36.本实施例的一种立式层合瓦楞夹芯复合板的制造方法,如图8所示,包括以下步骤:

37.s1:原基带粘合:根据预设要求准备原基带,取1200*1200普通正方形基带,两条平面原基带、一条横向瓦楞原基带和一条纵向瓦楞原基带厚度共为6mm,将基带层层胶合,形成厚度为48mm的基带板(1)。

38.s2:裁切定厚:以基带板(1)一边为参照边,裁切成芯条(2),根据预设要求,切条宽度决定要制作的芯层厚度。

39.s3:胶接拼板:将芯条预拼板,尽可能使芯条面纸(21)之间缝隙最小,芯条(2)涂胶后,机械装备推杆将芯层挤压紧,将芯层进行胶压,使粘接牢固,用螺丝固定好推杆两端,压制2h。

40.s4:芯层斜切:根据预设要求,确定斜切芯层角度(α,α=45)。角度决定切点(a)的位置。45

°

斜切位置为芯层一边的中点,取中间芯层刨平后待用。

41.s5:粘合覆面:将要覆合的表层板(4)涂胶面打磨,再涂胶,与芯层压合4h。

42.实施例2(芯层30

°

斜切)

43.本实施例中,波纹长度方向与板边夹角的锐角为30

°

,以其中一个瓦楞胞元结构为参照点,其波纹的挤出方向与板面平行,与其相邻的瓦楞胞元结构波纹的挤出方向与板面垂直。

44.s1:原基带粘合:根据预设要求准备原基带,取1200*1200普通正方形基带,两条平面原基带、一条横向瓦楞原基带和一条纵向瓦楞原基带厚度共为6mm,将基带层层胶合,形成厚度为48mm的基带板(1)。

45.s2:裁切定厚:以基带板(1)一边为参照边,裁切成芯条(2),根据预设要求,切条宽度决定要制作的芯层厚度。

46.s3:胶接拼板:将芯条(2)预拼板,尽可能使芯条面纸(21)之间缝隙最小,芯条(2)涂胶后,机械装备推杆将芯层挤压紧,将芯层进行胶压,使粘接牢固,用螺丝固定好推杆两端,压制2h。

47.s4:芯层斜切:如图9中,根据预设要求,确定斜切芯层角度(α,α=30

°

)。角度决定切点(a)的位置。30

°

斜切位置为芯层一边1/3的位置,刨平芯层后待用。波纹长度方向与板边夹角的锐角为30

°

。

48.s5:粘合覆面:将要覆合的表层板(4)涂胶面打磨,再涂胶,与芯层压合4h。

49.该瓦楞夹芯板的其中两边封边支撑性好,适用于木门等在部分边支撑强度高的场合。

50.实施例3(涉及两次斜切)

51.本实施例中,波纹长度方向与板边夹角的锐角为45

°

,横向和纵向瓦楞波纹的挤出方向与板面夹角均为45

°

。

52.s1:原基带粘合:根据预设要求准备原基带,取1200*1200普通正方形基带,两条平面原基带、一条横向瓦楞原基带和一条纵向瓦楞原基带厚度共为6mm,将基带层层胶合,形成厚度为48mm的基带板(1)。

53.s2:裁切定厚:先将基带板(1)进行斜切,如图10所示,斜切角度(θ,θ=45

°

),以芯板一边的1/2处为切点(b)。将斜切后的基带板以一边为参照边,裁切成芯条(2),根据预设要求,切条宽度决定要制作的芯层厚度。

54.s3:胶接拼板:将芯条(2)预拼板,尽可能使芯条面纸(21)之间缝隙最小,芯条(2)涂胶后,机械装备推杆将芯层挤压紧,将芯层进行胶压,使粘接牢固,用螺丝固定好推杆两端,压制2h。

55.s4:芯层斜切:如图11中,根据预设要求,确定斜切芯层角度(α,α=45

°

)。角度决定切点(a)的位置。45

°

斜切位置为芯层一边1/2的位置,刨平芯层后待用。波纹长度方向与板边夹角的锐角为45

°

,横向和纵向瓦楞波纹的挤出方向与板面夹角均为45

°

。

56.s5:粘合覆面:将要覆合的表层板(4)涂胶面打磨,再涂胶,与芯层压合4h。

57.该瓦楞夹芯板的四边封边支撑性好,且板面的握钉力强,适用于家具的面板等场合。

58.实施例4(呈0

°

)

59.本实施例中,波纹长度方向与板边夹角的为0

°

,以其中一个瓦楞胞元结构为参照,其波纹的挤出方向与板面平行,与其相邻的瓦楞胞元结构波纹的挤出方向与板面垂直。

60.s1:原基带粘合:根据预设要求准备原基带,取1200*1200普通正方形基带,两条平面原基带、一条横向瓦楞原基带和一条纵向瓦楞原基带厚度共为6mm,将基带层层胶合,形成厚度为48mm的基带板(1)。

61.s2:裁切定厚:以基带板一边为参照边,裁切成芯条(2),根据预设要求,切条宽度决定要制作的芯层厚度。

62.s3:胶接拼板:将芯条(2)预拼板,尽可能使芯条面纸(21)之间缝隙最小,芯条(2)涂胶后,机械装备推杆将芯层挤压紧,将芯层进行胶压,使粘接牢固,用螺丝固定好推杆两端,压制2h。

63.s4:芯层斜切:根据预设要求,芯层波纹长度方向与板边夹角的为0

°

,刨平芯层后

待用。

64.s5:粘合覆面:将要复合的表层板(4)涂胶面打磨,再涂胶,与芯层压合4h。

65.该瓦楞夹芯板的其中二边的支撑封边性能非常好,而另外二边的支撑性能较弱,适用于只需要进行二对边封边的场合,比如书柜层板等。

66.实施例5:(改变基带结构,使用瓦楞纸板作为基带板,45

°

斜切)

67.特点用图文展示。

68.本实施例的一种新型立式层合瓦楞夹芯复合板的制造方法,包括以下步骤:

69.s1:原基带粘合:根据预设要求准备瓦楞纸板,取15张1200*1200普通正方形瓦楞纸板,单张瓦楞纸板厚度为3mm,将每张瓦楞纸板依次旋转90

°

,进行层合,形成厚度为45mm的基带板(1)。

70.s2:裁切定厚:以基带板(1)一边为参照边,裁切成芯条(2),根据预设要求,切条宽度决定要制作的芯层厚度。

71.s3:胶接拼板:将芯条预拼板,尽可能使芯条面纸(21)之间缝隙最小,芯条(2)涂胶后,机械装备推杆将芯层挤压紧,将芯层进行胶压,使粘接牢固,用螺丝固定好推杆两端,压制2h。

72.s4:芯层斜切:根据预设要求,确定斜切芯层角度(α,α=45)。角度决定切点(a)的位置。45

°

斜切位置为芯层一边的中点,取中间芯层,如图12所示。刨平芯层后待用。

73.s5:粘合覆面:将要覆合的表层板(4)涂胶面打磨,再涂胶,与芯层压合4h。

74.该种瓦楞夹芯板的原材料易获取,工艺简单,适合于小规模的定制化生产。

75.实施例6(改变瓦楞纸板型号,使用e楞)

76.本实施例与实施例5步骤相同,不同之处在于使用瓦楞原基带不同:“e”坑纹原基带具有最高的抗压性。制备出瓦楞芯层密度大,握钉力、封边支撑强度好。

77.该种瓦楞夹芯板的强度高、封边支撑性好,适用于室内墙板等重载场合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1