一种高性能间隙式防护结构的制作方法

1.本发明涉及装甲防护技术领域,特别涉及一种高性能间隙式防护结构。

背景技术:

2.装甲防护技术是在武器发展过程、战场环境下不断改变的条件下逐步发展起来的一项技术,能为作战人员、车辆、战舰、防御工事、建筑物等的安全提供防护服务。防弹装甲作为当今防护武器打击的重要组成部分,其抗弹性能以及相关的研究工作受到了军事领域专家学者的广泛关注。

3.防弹装甲的防护性能是防弹装甲的关键指标,包括抗侵彻能力、抗冲击和抗崩落能力,而这些能力又都与防弹装甲自身的材料以及结构设计密切相关。

4.随着现代反装甲武器不断发展,新型穿甲弹、破甲弹、爆炸成形弹丸等破甲水平不断提高,对于装甲防护平台的威胁越来越大,对于装甲防护水平的要求越来越高,高强硬度、高塑韧性、低密度、低成本已经成为现代装甲防护的发展趋势。目前通过利用多种材质进行综合防护设计,采用的比较多的是复合装甲,包括金属材料复合、非金属材料复合、金属与非金属材料复合以及间隙复合装甲。

5.在一般情况下,大口径枪弹入射面层的钢板后,面层的超高强度钢板会受到巨大的冲击压力,在此压力的作用下,钢板会产生强烈的剪切变形,形成绝热剪切带。由于枪弹入射的速度极高,使钢板变形产生的热能来不及向金属的内部传导出去,基本完全集中在变形带附近,使变形带内金属的温度急剧升高,出现材料软化、硬度下降等现象,并最终形成塞柱随入射枪弹推出钢板,完成冲塞穿甲破坏的过程。

6.目前的防弹结构,多以复合防护结构为主,防护结构的迎弹面和背弹面之间往往通过各种高分子材料进行紧密连接,当枪弹高速冲击侵彻防护结构时,其所产生的入射冲击波以及在背弹面处产生的反射波在枪弹侵彻过程中反复叠加,防护结构容易出现层间分离、穿透或凹陷等现象。一般迎弹面或者背板采用的防护用钢强度较低,布氏硬度在420~530hb,由于布氏硬度较低,导致钢板的厚度较大,防护结构整体的重量较重。

7.针对目前的12.7mm口径以上的大口径反坦克武器的打击,当下广泛应用于各类轻型装甲车辆的防弹装甲为高硬度陶瓷附加装甲,即将高硬度的陶瓷与高性能的装甲钢结合,利用陶瓷的高硬度作为迎弹面的防护,其防护性能超过同厚度的均质装甲钢。但是目前高硬度的陶瓷材料仍有一些性能方面的缺陷,如一旦受到打击破碎后很难有效的抗多发弹的打击,且其抗弹性能的各向异性差,制造加工过程相对复杂,成本高昂,这些都限制了陶瓷材料进一步提高其防护性能。

8.此外,针对反坦克武器的打击,还有采用提高防护装甲厚度、钢-纤维复合装甲以及爆炸反应装甲等手段进行防护。但上述的防护手段仍存在各自的问题,如提高防护装甲的总厚度则不利于车辆整体的减重;采用钢-纤维复合装甲或者爆炸反应装甲进行防护,其制造加工过程同样复杂且成本高昂。

技术实现要素:

9.本发明的目的在于提供一种高性能间隙式防护结构,提高防护结构整体的抵抗冲击能力,使其具备优异的防护性能,可以抵挡12.7mm口径以上的大口径枪弹的多次打击,同时具有轻质、成本低的优点。

10.为达到以上目的,本发明的技术方案是:

11.一种高性能间隙式防护结构,包括前后设置的迎弹板和背板,迎弹板与背板之间通过钢质弹簧或钢棒连接;其中,

12.所述迎弹板与背板之间距离为250~300mm;

13.所述迎弹板厚度为10~12mm,背板厚度为12~16mm;

14.所述迎弹板和背板采用超高强度高韧性钢板,其布氏硬度为480~620hbw,断后延伸率≥10%,-40℃冲击功大于30j;

15.所述钢质弹簧的线径为4~8mm,外径30~50mm,自由长度30~60mm,载荷范围250~35000n;

16.所述钢棒的直径为10~15mm,其屈服强度>550mpa,强塑积≥21gpa%。

17.进一步,所述迎弹板和背板之间填充有多层交错排布的具有蜂窝状结构的陶瓷板。

18.优选的,所述每层陶瓷板由若干个六边形陶瓷柱密排而成,其中,六边形陶瓷柱边长为40~60mm。

19.优选的,所述陶瓷板的厚度为20~30mm。

20.优选的,所述某一层陶瓷板上六边形的中心位置与相邻陶瓷板上六边形交点位置重合。

21.优选的,所述多层交错排布的陶瓷板外围采用pe材料包覆固定。

22.优选的,所述陶瓷板为氧化铝、碳化硅或硼化钛陶瓷板,优选氧化铝陶瓷板。

23.优选的,所述钢质弹簧或钢棒与迎弹板和背板之间采用焊接或螺纹连接的方式进行连接。

24.优选的,所述迎弹板和背板的长、宽以及面积相同,且面积≤1m2。

25.本发明所述超高强度高韧性钢板化学成分按照质量百分比包括:c:0.2~0.5%,si:0.5~1.5%,mn:0.5~1.5%,cr:0.45~1.55%,ni:2.0~4.0%,nb:0.02~0.07%,ti:0.01~0.03%,v:0.02~0.08%,mo:0.2~0.8%,cu:0.1~0.4%,其余为fe和不可避免的杂质,且上述元素需同时满足如下关系:1.48%≤(mn+1.2cr+1.2mo)≤3.28%。

26.本发明所涉及的防护结构,包括迎弹板、背板和吸能连接部件(钢质弹簧或钢棒),两层防护板的设计,在枪弹接触防护结构时,迎弹板第一时间阻挡入射枪弹,对枪弹冲击能量进行吸收和化解,减弱入射枪弹的冲击力,改变入射枪弹的飞行姿态,使弹体在接触和穿透迎弹板时出现破碎和偏转,降低弹体打击能力。迎弹板的厚度在10-12mm,背板的厚度在12-16mm,可根据所采用的钢板的硬度不同进行调整。

27.经过迎弹板的阻挡后,枪弹的打击部位通常会出现严重的变形,此时利用迎弹板与背板之间的吸能连接部件(钢质弹簧或钢棒)作为缓冲,部分冲击能量分散到迎弹板与背板之间的吸能连接部件上,进一步使入射枪弹打击的能量减弱,减少弹体对于背板的击打能量。

28.最后利用背板抵御住枪弹打击,能够保证弹体和碎片等破坏物不会对结构的内部造成损伤,提供有效的防护,进而提高整体防护性能,使其可以抵挡12.7mm口径以上的大口径枪弹的多次打击。

29.所述迎弹板与背板之间的连接部件采用具有高吸能能力的钢棒或钢质弹簧,采用焊接或者螺纹连接的方式进行连接,施工方便,成本低廉。

30.本发明所述迎弹板和背板之间还可以填充有多层交错排布的陶瓷板,陶瓷通过开裂、破碎等形式的变化充分吸收枪弹在穿透迎弹板后的打击能量,在枪弹到达背板时,失去了原有的打击能力,充分起到阻挡枪弹、冲塞柱以及其他破碎物打击的作用。

31.陶瓷板采用具有正六边形蜂窝状结构,是因为该结构比较稳定,同一层之间的陶瓷不会因为震动等原因产生错位,进而影响结构整体的防护性能。每一层陶瓷板之间采用交错排布的方式,即某一层陶瓷板上六边形的中心位置与相邻陶瓷板上六边形交点位置重合,这样最开始接触弹体的陶瓷板所受到的冲击能,有效的分散传递给下一层对应的六块陶瓷块,同理,下一层的六块陶瓷块又能有效的将能量继续传递给再下一层,进而真正达到分散冲击能量、减少局部能量冲击的作用,提高结构整体的防护效果。

32.本发明通过间隔式的防护结构设计,在提高防护结构整体的抵抗冲击能力,进一步,迎弹板和背板采用超高强度高韧性钢板,降低钢板的使用厚度,减轻防护结构整体重量。

33.本发明所述迎弹板和背板采用的钢板同时具有超高强度、高韧性和良好的可焊接性,其化学成分质量百分比为:c:0.2~0.5%,si:0.5~1.5%,mn:0.5~1.5%,cr:0.45~1.55%,ni:2.0~4.0%,nb:0.02~0.07%,ti:0.01~0.03%,v:0.02~0.08%,mo:0.2~0.8%,cu:0.1~0.4%,其余为fe和不可避免的杂质,且上述元素需同时满足如下关系:1.48%≤(mn+1.2cr+1.2mo)≤3.28%。

34.在钢板的成分设计中:

35.c:在本发明所述的超高强度高韧性钢板中,c可以保证材料强度,当钢中的碳含量在0.2~0.5%时,热处理后钢板的基体组织为半条马氏体,同时钢中的碳含量较低,能够使钢中尽量避免出现如孪晶马氏体的组织,降低钢的脆性,基于此,在本发明所述的超高强度高韧性钢板中碳的含量控制在0.2~0.5%。

36.si:在本发明所述的超高强度高韧性钢板中,硅有固溶强化的作用,能够提高钢的耐蚀性能和高温抗氧化性能,且si的加入能够显著的提高钢板的弹性模量,但含量过高会导致钢表面脱碳严重,降低焊接性能。因此,在本发明所述的超高强度高韧性钢板中硅的含量控制在0.5~1.5%。

37.mn:在本发明所述的超高强度高韧性钢板中,锰是钢中稳定奥氏体的主要元素,较高的锰含量可以保证本发明所述的材料基体组织为稳定的奥氏体组织,从而确保材料在室温下能够具有较高的未转变奥氏体含量。但根据每1%的锰可以降低钢的马氏体转变温度35~50℃,且锰元素稳定奥氏体的能力仅次于碳元素,因此过多的锰含量会导致钢中未转变的奥氏体的含量提高,不利于钢板强度的提高。因此,在本发明所述的超高强度高韧性钢板中控制锰的含量控制在0.5~1.5%。

38.cr:在本发明所述的超高强度高韧性钢板中,铬能增加钢的淬透性,在碳含量较高的钢种中,铬还可以与碳形成铬的碳化物,从而提高碳钢的硬度和耐磨性而不使钢变脆,还

可以增加钢的热强性能。同时,铬的加入能显著的推迟铁素体珠光体转变,避免热处理过程中由于钢板降温导致的铁素体转变。因此,在本发明所述的超高强度高韧性钢板中铬的含量控制在0.45~1.55%。

39.ni:在本发明所述的超高强度高韧性钢板中,镍在钢中能够增加钢的淬透性,随着钢中镍含量的增加,钢的强度不断上升,但塑韧性并不发生显著的下降。在中高碳钢中,由于镍能够降低珠光体转变温度,使珠光体细化,在不显著降低钢板韧性的同时提高钢板的强度。同时,镍还能够增加钢板的低温韧性。但由于镍是贵金属,其成本相对较高,因此,在本发明所述的超高强度高韧性钢板中镍的含量控制在2~4%。

40.nb:在本发明所述的超高强度高韧性钢板中,铌是强碳化物形成元素,能够在高温轧制变形的过程中,通过形变诱导析出起到细化轧态奥氏体晶粒的作用,析出的碳化物钉扎位错还能起到析出强化的效果。nb含量过低,析出强化和细化晶粒的效果弱。随着铌含量的增加,其强化效果增强,但铌的含量过高时,其析出强化和细晶强化的作用不再明显。因此,在本发明所述的超高强度高韧性钢板中铌的含量控制在0.02~0.07%。

41.ti:在本发明所述的超高强度高韧性钢板中,钛是强碳化物形成元素,在钢中能够形成tin,作为奥氏体形核的质点,起到细化奥氏体晶粒的作用。此外,添加微量的ti可以起到细化奥氏体晶粒的作用,但是ti含量过高会导致tic的析出,消耗钢中的c,马氏体中c的固溶度,导致钢板强硬度下降。因此,在本发明所述的超高强度高韧性钢板中钛的含量控制在0.01~0.03%。

42.v:在本发明所述的超高强度高韧性钢板中,钒是强碳化物形成元素,在材料中具有析出强化和细晶强化的作用。因为钢中的mn含量过高容易导致晶粒粗化,添加微量的钒元素有利于细化组织,提高合金强度。同时,v的碳化物析出具有弥散强化的作用,能够进一步的提高钢的强度。因此,本发明所述的超高强度高韧性钢板中钒的含量控制在0.02~0.08%。

43.mo:在本发明所述的超高强度高韧性钢板中,钼能提高钢板的淬透性和热强性能,使较大断面的厚钢板淬深、淬透。在高碳钢中,钼能够降低碳化物在晶界上形成连续状的倾向,减少钢中的残留奥氏体,相对的增加了钢板基体的硬度和耐磨性。钼在钢中还能显著提高钢板的热强性能。但钼也属于贵金属,因为其成本较高,因此,本发明所述的超高强度高韧性钢板中钼的含量控制在0.2~0.8%。

44.cu:在本发明所述的超高强度高韧性钢板中,铜对于临界温度和淬透性的影响以及固溶强化作用与镍类似,可用来代替一部分镍。此外,铜能够提高钢的强度和室温下的冲击韧性,提高钢的疲劳强度。铜还能提高钢的高温抗氧化性,改善钢液的流动性,对铸造过程有利。但铜含量过高会使钢板在热加工的过程中容易开裂。因此,本发明所述的超高强度高韧性钢板中铜的含量控制在0.1~0.4%。

45.此外,钢板在如此高强度下,通常不具有焊接性或者焊接性较差,为了保证超高强度高韧性钢板的切割、焊接的加工性能,钢中的成分还需要做进一步限定,钢中的锰、铬、钼的含量还需要满足下面的关系:1.48%≤(mn+1.2cr+1.2mo)≤3.28%。保持钢板获得超高强度高韧性,同时具有良好的可焊接性能,能够作为结构件通过焊接的方式与防护结构的主体结构进行连接,降低高硬度材料结构或设备在加工制造过程中的机械加工量,大大提高该强度级别钢板的适用性。

46.本发明所使用的钢板在成分设计上,以中低碳钢为基础,通过mn、cr、ni、mo等元素的添加,提高马氏体的元素固溶度,同时通过微合金元素的低温析出强化作用,进一步提高钢板的强硬度,钢板经过常规轧制后,再经传统的淬火+回火处理,既可使钢板获得超高硬度、优异的低温韧性,生产工艺简单。

47.本发明的有益效果:

48.1.本发明间隙式防护结构,包括迎弹板、背板和吸能连接部件(钢质弹簧或钢棒),两层防护板的设计,使弹体在接触和穿透迎弹板时出现破碎和偏转,降低其打击能力;并利用吸能连接部件(钢质弹簧或钢棒)吸收部分弹体的冲击能量,减弱弹体的击打能量;最后利用背板抵御住枪弹打击,提高防护结构整体的抵抗冲击能力,使该间隙式防护结构具备优异的防护性能,可以抵挡12.7mm口径以上的大口径枪弹的多次打击。

49.2.本发明的防护结构在迎弹板和背板之间填充多层交错排布的具有蜂窝状结构的陶瓷板,最开始接触弹体的陶瓷板所受到的冲击能,有效的分散传递给下一层对应的陶瓷块,有效分散冲击能量、减少局部能量冲击,陶瓷通过开裂、破碎等形式的变化能够充分吸收枪弹穿透迎弹板后的打击能量,在枪弹到达背板时,使其失去原有的打击能力,提高结构整体的防护效果,使其能够充分阻挡枪弹、冲塞柱以及其他破碎物打击。

50.3.本发明所述迎弹板和背板采用超高强度高韧性钢板,可以降低钢板的使用厚度,进而减轻防护结构整体重量。本发明所述超高强度高韧性钢板在成分设计上以中低碳钢为基础,通过mn、cr、ni、mo等元素的添加,提高马氏体的元素固溶度,同时通过微合金元素的低温析出强化作用,提高钢板的强硬度。进一步,控制1.48%≤mn+1.2cr+1.2mo≤3.28%,保持钢板在获得较高强度的同时具有良好的可焊接性能。使钢板能够作为结构件通过焊接的方式与防护结构的主体结构进行连接,降低高硬度材料在加工制造过程中的机械加工量,大大提高了该强度级别钢板的适用性,降低使用该类钢板制造所述防护结构的难度及制造成本。

附图说明

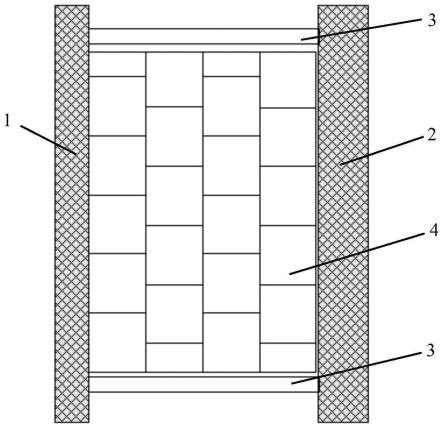

51.图1为本发明所述的高性能间隙式防护结构实施例的结构示意图。

52.图2为图1的左视图。

53.图3为本发明所述的高性能间隙式防护结构实施例中陶瓷板的局部放大图。

具体实施方式

54.下面结合实施例和附图对本发明做进一步解释和说明,然而该解释和说明并不对本发明的技术方案构成不当限定。

55.参见图1、图2和图3,本发明所述的高性能间隙式防护结构,包括前后设置的迎弹板1和背板2,迎弹板1与背板2之间通过钢质弹簧3连接;其中,

56.所述迎弹板1与背板2之间距离为250~300mm;

57.所述迎弹板1厚度为10~12mm,背板2厚度为12~16mm;

58.所述迎弹板1和背板2采用超高强度高韧性钢板,其布氏硬度为480~620hbw,断后延伸率≥10%,-40℃冲击功大于30j;

59.所述钢质弹簧3的线径为5mm,外径40mm,自由长度50mm,载荷范围250~35000n。

60.所述钢质弹簧3可以用钢棒代替,所述钢棒的直径为10~15mm,其屈服强度>550mpa,强塑积≥21gpa%。

61.进一步,所述迎弹板1和背板2之间填充有多层交错排布的具有蜂窝状结构的陶瓷板4。

62.优选的,所述每层陶瓷板4由若干个六边形陶瓷柱密排而成,其中,六边形陶瓷柱边长为40~60mm。

63.优选的,所述陶瓷板4的厚度为20~30mm。

64.优选的,所述某一层陶瓷板上六边形的中心位置与相邻陶瓷板上六边形交点位置重合。

65.优选的,所述多层交错排布的陶瓷板外围采用pe材料包覆固定。

66.优选的,所述陶瓷板为氧化铝、碳化硅或硼化钛陶瓷板,优选氧化铝陶瓷板。

67.优选的,所述钢质弹簧或钢棒与迎弹板和背板之间采用焊接或螺纹连接的方式进行连接。

68.优选的,所述迎弹板和背板的长、宽以及面积相同,且面积≤1m2。

69.在本发明实施例中,所述钢质弹簧或钢棒固定在迎弹板与背板的四周,采用焊接或者螺纹连接的方式进行固定。

70.焊接时可用二氧化碳气体保护焊将钢棒(或弹簧)直接与迎弹板和背板焊接。

71.钢棒(或弹簧)直接与迎弹板和背板采用螺纹连接的方式连接时,分别在迎弹板和背板四角开直径10~15mm的孔,孔的空心距两边的距离在30~50mm之间,在钢棒(或弹簧)两端开螺纹,利用配套螺母在迎弹板和背板上进行固定。

72.本发明所述超高强度高韧性钢板化学成分按照质量百分比包括:c:0.2~0.5%,si:0.5~1.5%,mn:0.5~1.5%,cr:0.45~1.55%,ni:2.0~4.0%,nb:0.02~0.07%,ti:0.01~0.03%,v:0.02~0.08%,mo:0.2~0.8%,cu:0.1~0.4%,其余为fe和不可避免的杂质,且上述元素需同时满足如下关系:1.48%≤(mn+1.2cr+1.2mo)≤3.28%。

73.表1为本发明实施例所用钢板的化学成分,表2为本发明实施例制备间隙式防护结构的具体参数。

74.按照本发明实施例制备得到的间歇式防护结构按照stanag4569中第4级防护标准要求进行测试,靶试实际的结果显示,该防护结构连续进行5发以上(满足标准的速度、角度距离等要求)的打击后,只在迎弹面的受打击部位出现一定程度的材料剥离,在背板没有产生背凸、开裂等防护失效的现象,证明该间歇式防护结构具有优异的抗大口径枪弹打击的性能,能够有效的抵御大口径枪弹的多次打击,其整体的防护能力要显著优于同厚度级别的单层钢板,在建造成本上也远低于目前采用各种高分子材料或者陶瓷材料作为间隙材料的复合防护结构。

75.需要注意的是,以上列举的仅为本发明的具体实施例,显然本发明不限于以上实施例,随之有着许多类似变化。本领域的技术人员如果从本发明公开的内容直接导出或联想到的所有变形,均应属于本发明的保护范围。

76.77.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1