一种高透湿纳米膜涤纶面料粘合工艺的制作方法

1.本技术涉及一种面料领域,具体是一种高透湿纳米膜涤纶面料粘合工艺。

背景技术:

2.复合面料是将一层或多层纺织材料、无纺材料及其他功能材料经粘结贴合而成的一种新型材料,适合做沙发,服装等纺织品,是人们居家生活不可缺少的面料之一。

3.复合面料内部的粘层之间,粘合力度不够,不利于长时间使用,易出现脱层的情况,且复合面料表面较脆弱,易被外物刮损,粘合操作工序费时费力,加工效率低。因此,针对上述问题提出一种高透湿纳米膜涤纶面料粘合工艺。

技术实现要素:

4.本技术的目的就在于为了解决上述问题而提供一种高透湿纳米膜涤纶面料粘合工艺。

5.本技术通过以下技术方案来实现上述目的,一种高透湿纳米膜涤纶面料粘合工艺,包括如下具体步骤:

6.步骤一、选用涤纶坯布和高透湿纳米膜。

7.步骤二、涤纶坯布具体处理步骤如下:

8.(1)把涤纶坯布经过浸泡进行退浆;

9.(2)将涤纶坯布经印花设备,得到有色的花纹涤纶面料;

10.(3)把有色的花纹涤纶面料对颜料进行烘干固色,经收卷设备呈待放卷状。

11.步骤三、将卷状花纹涤纶面料安装在放卷设备上,且在花纹涤纶面料水平展上下空间处均另设放卷设备。

12.步骤四、将两组高透湿纳米膜卷分别安装在上下另设放卷上设备上,且高透湿纳米膜通过圆辊与花纹涤纶面料同侧表面贴在一起。

13.步骤五、在花纹涤纶面料刚展开的面料部分上下面喷洒泼水助剂,同时在高透湿纳米膜与花纹涤纶面料即将粘合位置处喷洒粘合胶液。

14.步骤六、复合面料经过定型进行后定熟成,使处于半熟成状态下的面料进行完全熟成,冷却后得到高透湿纳米膜涤纶面料。

15.优选的,所述步骤二中涤纶坯布浸泡用温度为90~100℃的热水,浸泡时间为40~60min为一次,操作三次,每次均重新换水。

16.优选的,所述步骤二中退浆后的涤纶坯布进行烘干、软化再进行烘干,最后经经印花设备得到有色的花纹涤纶面料。

17.优选的,所述步骤三中放卷设备的粘合好导出部位安装有烘干设备,烘干设备内穿过有复合面料。

18.优选的,所述步骤四中上下展开的高透湿纳米膜部分呈v字型分布,且高透湿纳米膜通过粘合在一起移动的花纹涤纶面料进行放卷。

19.优选的,所述高透湿纳米膜与面料之间的层压间隙为0.2mm~0.25mm,放卷设备运行速度为8m/min~10m/min。

20.优选的,所述步骤五中粘合胶液为热熔胶,且热熔胶与高透湿纳米膜之间的涂层间隙为0.04mm~0.042mm。

21.优选的,所述步骤五中粘合胶液点胶量为4~5g/y,溶胶罐温度控制为85℃,雕刻辊温度控制为80℃。

22.优选的,所述步骤五中泼水助剂泼水的温度设定为120~130℃,泼水速度设定为25~35m/min。

23.优选的,所述步骤六中定型温度150~170℃,定型速度20~30m/min。

24.本技术的有益效果是:增强了面料表面的光滑性,同时提高面料的吸汗透湿性能;采用将上下高透湿纳米膜分布贴在移动的涤纶面料表面,改变了传统粘贴复合方式,加工效率高;利于热熔胶及泼水助剂,增强复合材料之间的粘合强度,且不易脱层。

附图说明

25.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

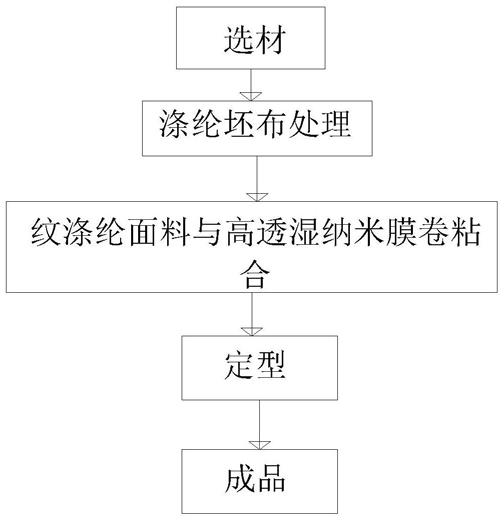

26.图1为本技术一种实施例的工艺流程图。

具体实施方式

27.下面将,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

28.本实施例中的涤纶面料粘合工艺可以适用于复合面料的生产加工,例如,在本实施例提供了如下一种沙发用快速回弹海绵复合面料。

29.该种沙发用快速回弹海绵复合面料,包括抑菌层、排水层和弹性抗拉基层,所述弹性抗拉基层的顶部表层设置有排水层,所述排水层和弹性抗拉基层之间设置有缓冲海绵层,所述排水层的顶部表层设置有抑菌层,所述抑菌层为银离子纤维丝和锌离子纤维丝编织而成,所述弹性抗拉基层的底部表层设置有抗风化层,所述抗风化层与弹性抗拉基层之间设置有底基层,所述抑菌层的顶部表层设置有花形块。

30.所述弹性抗拉基层为pp热塑弹性抗拉膜;所述排水层为玻璃纤维编织而成;所述底基层为热纺聚烯烃纤维编织而成;所述抗风化层为涤纶丝编织而成,经纱采用复捻熟丝,纬丝采用并合单捻熟丝。

31.当然本实施例也可以用于其他结构的复合面料。在此不再一一赘述,下面对本技术实施例的涤纶面料粘合工艺进行介绍。

32.实施例一:

33.如图1所示,一种高透湿纳米膜涤纶面料粘合工艺,包括如下具体步骤:

34.步骤一、选用涤纶坯布和高透湿纳米膜。

35.步骤二、涤纶坯布具体处理步骤如下:

36.(1)把涤纶坯布经过浸泡进行退浆;

37.(2)将涤纶坯布经印花设备,得到有色的花纹涤纶面料;

38.(3)把有色的花纹涤纶面料对颜料进行烘干固色,经收卷设备呈待放卷状。

39.步骤三、将卷状花纹涤纶面料安装在放卷设备上,且在花纹涤纶面料水平展上下空间处均另设放卷设备。

40.步骤四、将两组高透湿纳米膜卷分别安装在上下另设放卷上设备上,且高透湿纳米膜通过圆辊与花纹涤纶面料同侧表面贴在一起。

41.步骤五、在花纹涤纶面料刚展开的面料部分上下面喷洒泼水助剂,同时在高透湿纳米膜与花纹涤纶面料即将粘合位置处喷洒粘合胶液。

42.步骤六、复合面料经过定型进行后定熟成,使处于半熟成状态下的面料进行完全熟成,冷却后得到高透湿纳米膜涤纶面料。

43.进一步地,所述步骤二中涤纶坯布浸泡用温度为90~100℃的热水,浸泡时间为40~60min为一次,操作三次,每次均重新换水。

44.进一步地,所述步骤二中退浆后的涤纶坯布进行烘干、软化再进行烘干,最后经经印花设备得到有色的花纹涤纶面料。

45.进一步地,所述步骤三中放卷设备的粘合好导出部位安装有烘干设备,烘干设备内穿过有复合面料。

46.进一步地,所述步骤四中上下展开的高透湿纳米膜部分呈v字型分布,且高透湿纳米膜通过粘合在一起移动的花纹涤纶面料进行放卷。

47.进一步地,所述高透湿纳米膜与面料之间的层压间隙为0.2mm~0.25mm,放卷设备运行速度为8m/min~10m/min。

48.进一步地,所述步骤五中粘合胶液为热熔胶,且热熔胶与高透湿纳米膜之间的涂层间隙为0.04mm~0.042mm。

49.进一步地,所述步骤五中粘合胶液点胶量为4~5g/y,溶胶罐温度控制为85℃,雕刻辊温度控制为80℃。

50.进一步地,所述步骤五中泼水助剂泼水的温度设定为120~130℃,泼水速度设定为25~35m/min。

51.进一步地,所述步骤六中定型温度150~170℃,定型速度20~30m/min。

52.该高透湿纳米膜涤纶面料粘合工艺有益之处在于:增强了面料表面的光滑性,同时提高面料的吸汗透湿性能。

53.实施例二:

54.如图1所示,一种高透湿纳米膜涤纶面料粘合工艺,包括如下具体步骤:

55.步骤一、选用涤纶坯布和高透湿纳米膜。

56.步骤二、涤纶坯布具体处理步骤如下:

57.(1)把涤纶坯布经过浸泡进行退浆;

58.(2)将涤纶坯布经印花设备,得到有色的花纹涤纶面料;

59.(3)把有色的花纹涤纶面料对颜料进行烘干固色,经收卷设备呈待放卷状。

60.步骤三、将卷状花纹涤纶面料安装在放卷设备上,且在花纹涤纶面料水平展上下空间处均另设放卷设备。

61.步骤四、将两组高透湿纳米膜卷分别安装在上下另设放卷上设备上,且高透湿纳米膜通过圆辊与花纹涤纶面料同侧表面贴在一起。

62.步骤五、在花纹涤纶面料刚展开的面料部分上下面喷洒泼水助剂,同时在高透湿纳米膜与花纹涤纶面料即将粘合位置处喷洒粘合胶液。

63.步骤六、复合面料经过定型进行后定熟成,使处于半熟成状态下的面料进行完全熟成,冷却后得到高透湿纳米膜涤纶面料。

64.进一步地,所述步骤二中涤纶坯布浸泡用温度为90℃的热水,浸泡时间为40min为一次,操作三次,每次均重新换水。

65.进一步地,所述步骤二中退浆后的涤纶坯布进行烘干、软化再进行烘干,最后经经印花设备得到有色的花纹涤纶面料。

66.进一步地,所述步骤三中放卷设备的粘合好导出部位安装有烘干设备,烘干设备内穿过有复合面料。

67.进一步地,所述步骤四中上下展开的高透湿纳米膜部分呈v字型分布,且高透湿纳米膜通过粘合在一起移动的花纹涤纶面料进行放卷。

68.进一步地,所述高透湿纳米膜与面料之间的层压间隙为0.2mm,放卷设备运行速度为8m/min。

69.进一步地,所述步骤五中粘合胶液为热熔胶,且热熔胶与高透湿纳米膜之间的涂层间隙为0.04mm。

70.进一步地,所述步骤五中粘合胶液点胶量为4g/y,溶胶罐温度控制为85℃,雕刻辊温度控制为80℃。

71.进一步地,所述步骤五中泼水助剂泼水的温度设定为120℃,泼水速度设定为25m/min。

72.进一步地,所述步骤六中定型温度150℃,定型速度20m/min。

73.该高透湿纳米膜涤纶面料粘合工艺有益之处在于:采用将上下高透湿纳米膜分布贴在移动的涤纶面料表面,改变了传统粘贴复合方式,加工效率高。

74.实施例三:

75.如图1所示,一种高透湿纳米膜涤纶面料粘合工艺,包括如下具体步骤:

76.步骤一、选用涤纶坯布和高透湿纳米膜。

77.步骤二、涤纶坯布具体处理步骤如下:

78.(1)把涤纶坯布经过浸泡进行退浆;

79.(2)将涤纶坯布经印花设备,得到有色的花纹涤纶面料;

80.(3)把有色的花纹涤纶面料对颜料进行烘干固色,经收卷设备呈待放卷状。

81.步骤三、将卷状花纹涤纶面料安装在放卷设备上,且在花纹涤纶面料水平展上下空间处均另设放卷设备。

82.步骤四、将两组高透湿纳米膜卷分别安装在上下另设放卷上设备上,且高透湿纳米膜通过圆辊与花纹涤纶面料同侧表面贴在一起。

83.步骤五、在花纹涤纶面料刚展开的面料部分上下面喷洒泼水助剂,同时在高透湿

纳米膜与花纹涤纶面料即将粘合位置处喷洒粘合胶液。

84.步骤六、复合面料经过定型进行后定熟成,使处于半熟成状态下的面料进行完全熟成,冷却后得到高透湿纳米膜涤纶面料。

85.进一步地,所述步骤二中涤纶坯布浸泡用温度为100℃的热水,浸泡时间为60min为一次,操作三次,每次均重新换水。

86.进一步地,所述步骤二中退浆后的涤纶坯布进行烘干、软化再进行烘干,最后经经印花设备得到有色的花纹涤纶面料。

87.进一步地,所述步骤三中放卷设备的粘合好导出部位安装有烘干设备,烘干设备内穿过有复合面料。

88.进一步地,所述步骤四中上下展开的高透湿纳米膜部分呈v字型分布,且高透湿纳米膜通过粘合在一起移动的花纹涤纶面料进行放卷。

89.进一步地,所述高透湿纳米膜与面料之间的层压间隙为0.25mm,放卷设备运行速度为10m/min。

90.进一步地,所述步骤五中粘合胶液为热熔胶,且热熔胶与高透湿纳米膜之间的涂层间隙为0.042mm。

91.进一步地,所述步骤五中粘合胶液点胶量为5g/y,溶胶罐温度控制为85℃,雕刻辊温度控制为80℃。

92.进一步地,所述步骤五中泼水助剂泼水的温度设定为130℃,泼水速度设定为35m/min。

93.进一步地,所述步骤六中定型温度170℃,定型速度30m/min。

94.该高透湿纳米膜涤纶面料粘合工艺有益之处在于:利于热熔胶及泼水助剂,增强复合材料之间的粘合强度,且不易脱层。

95.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1