一种梯度孔多层柔性材料及其制备方法

1.本发明涉及材料力学和传热技术领域,尤其涉及一种梯度孔多层柔性材料及其制备方法。

背景技术:

2.具有柔性多孔界面结构的材料可以有效提高整体结构的吸能效率,保护表面或内部结构,在封装领域具有广泛的应用前景;同时,多孔界面结构内部储存大量的空气,而空气是热的不良导体,有利于提高结构的隔热效果,减少能耗。但是,均一孔隙度界面结构会导致材料的使用范围有限;也就是说,均一的孔隙度梯度界面结构在缓冲吸能和隔热方面的性能较差。可见,开发一种隔热且减阻的柔性多孔材料是本领域技术人员亟需解决的技术难题。

3.鉴于此,特提出本发明。

技术实现要素:

4.本发明的目的在于提供一种梯度孔多层柔性材料,该梯度孔多层柔性材料具备良好的隔热和减阻的性能;本发明的另一目的在于提供该梯度孔多层柔性材料的制备方法。

5.具体地,本发明提供以下技术方案:

6.本发明提供一种梯度孔多层柔性材料,由多个单层柔性薄膜依次层叠后组成;每一所述单层柔性薄膜上设有若干个空腔,且相邻两层的单层柔性薄膜的空腔的尺寸呈递减设置。

7.本发明发现,上述梯度孔隙度界面结构有利于快速吸能和大幅度提升隔热效率,进而具备上述梯度孔隙度界面结构的柔性材料具备良好的隔热和减阻的性能。

8.为了进一步提高柔性材料的隔热性能和减阻性能,本发明对上述材料的结构进行了优化,具体如下:

9.作为优选,每一所述单层柔性薄膜上的空腔的形状基本一致且等距设置;

10.进一步地,所述空腔为球状空腔,所述球状空腔的直径在0.01mm~1mm之间;

11.原则上,本技术每一所述单层柔性薄膜上的空腔的形状相同;但是在实际操作过程中,空腔的形状很难完全一致,这对本领域技术人员来说是显而易见的。

12.更进一步地,相邻两层的单层柔性薄膜的空腔的直径差值为0.01mm~1mm。

13.作为优选,不同层间的空腔不相互连通。

14.作为优选,每一所述单层柔性薄膜的厚度为0.01mm~1cm。

15.作为优选,在所述梯度孔多层柔性材料的一侧表面设有若干个圆形凸起;每一所述圆形凸起上设有若干个半圆形凸起。

16.本发明还发现,上述梯度孔多层界面和表面多级微结构更有利于快速吸能和大幅度提升隔热效率,进而具备上述梯度孔多层界面和表面多级微结构的柔性材料具备更好的隔热和减阻的性能。

17.作为优选,所述圆形凸起的形状基本一致且等距设置;所述半圆形凸起的形状基本一致且等距设置;

18.原则上,本技术所述圆形凸起及其表面的半圆形凸起的形状相同;但是在实际操作过程中,圆形凸起及半圆形凸起的形状很难完全一致,这对本领域技术人员来说是显而易见的。

19.进一步地,所述圆形凸起的直径在0.01mm~1cm之间;相邻两个圆形凸起的中心距为0.01mm~1cm;

20.更进一步地,所述半圆形凸起的直径在0.01mm~1cm之间;相邻两个半圆形凸起的中心距为0.01mm~1cm。

21.本发明提供的梯度孔多层柔性材料可在封装领域中得到广发应用;具体而言,具备孔隙度梯度结构的柔性材料会使结构形成柔性梯度功能,这种柔性梯度结构可以有效地保护内部结构;在实际应用过程中,孔隙度大的一面接触需要保护的材料或人体结构,在受到外界作用力时,可以有效保护内部结构不受影响。另一方面,在隔热领域,这种孔隙度梯度结构的隔热功能远远优于均一孔隙度结构。进一步地,具备梯度孔多层界面和表面多级微结构的柔性材料具备更好的隔热和减阻的性能。即,该梯度孔多层柔性材料有望在隔热、保温领域得以应用。

22.本发明同时提供上述梯度孔多层柔性材料的制备方法,包括:分别向多份弹性材料中掺杂梯度数量的易挥发液体,依次铺层;

23.所述弹性材料选自硅胶、聚二甲基硅氧烷、发泡助剂中的一种或几种。

24.本发明还发现,通过向弹性材料中掺杂易挥发液体,可制得具备上述结构的柔性材料。具体而言,弹性材料在高温固化过程中,易挥发液体的快速蒸发,在弹性材料的内部形成大量的空腔;而通过调控弹性材料中水的掺杂量,可以改变弹性材料内空腔的孔隙度;为了实现制备梯度孔多层柔性材料,分别在多份弹性材料中掺杂梯度数量的易挥发液体,多次铺层,形成具备孔隙度梯度层结构的柔性材料。

25.作为优选,所述易挥发液体为水或乙醇。

26.作为优选,所述制备方法包括如下步骤:

27.(1)将多份弹性材料及其固化剂混合,分别加入0.5~2%、4~6%、15~25%的易挥发液体,得第一灌注液、第二灌注液和第三灌注液;

28.(2)将所述第一灌注液浇注成膜,烘干,得柔性薄膜i;

29.(3)将所述第二灌注液浇注在所述柔性薄膜i上,烘干,得柔性薄膜ii;

30.(4)将所述第三灌注液浇注在所述柔性薄膜ii上,烘干;

31.或,包括如下步骤:

32.(1)将多份弹性材料及其固化剂混合,分别加入0.5~2%、4~6%、15~25%的易挥发液体,得第一灌注液、第二灌注液和第三灌注液;

33.(2)将所述第一灌注液浇注到表面具有坑状结构的模板中,烘干,得柔性薄膜i;

34.(3)将所述第二灌注液浇注在所述柔性薄膜i上,烘干,得柔性薄膜ii;

35.(4)将所述第三灌注液浇注在所述柔性薄膜ii上,烘干;

36.或,包括如下步骤:

37.(1)将多份弹性材料及其固化剂混合,分别加入15~25%、4~6%、0.5~2%的易

挥发液体,得第一灌注液、第二灌注液和第三灌注液;

38.(2)将所述第一灌注液浇注到表面具有坑状结构的模板中,烘干,得柔性薄膜i;

39.(3)将所述第二灌注液浇注在所述柔性薄膜i上,烘干,得柔性薄膜ii;

40.(4)将所述第三灌注液浇注在所述柔性薄膜ii上,烘干。

41.本发明中,所述固化剂的种类不做限定,只要可以使其对应的弹性材料实现固化即可。

42.作为优选,所述弹性材料与所述固化剂的质量比为100:1~1:1。

43.作为优选,步骤(2)~步骤(4)中,所述烘干均在40~120℃下进行0.5~12h。

44.本发明的有益效果在于:

45.(1)本发明提供的梯度孔多层柔性材料可以有效提高其在封装领域的应用,可以更好地保护内部结构;同时,该梯度孔多层柔性材料可以有效抑制热的传导。即,该梯度孔多层柔性材料具备良好的隔热和减阻的性能。

46.(2)本发明提供的制备方法,通过多层铺展的方法可以直接制得具有梯度孔多层界面和表面多级微结构的柔性材料,且该方法操作简便,易于控制。

附图说明

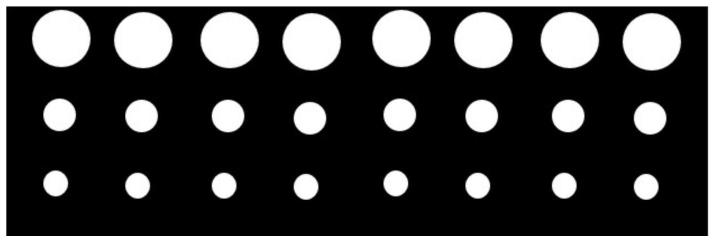

47.图1为实施例1中梯度孔多层柔性材料的横截面示意图。

48.图2为实施例2中梯度孔多层柔性材料的横截面示意图。

49.图3为实施例3中梯度孔多层柔性材料的横截面示意图。

具体实施方式

50.以下实施例用于说明本发明,但不用来限制本发明的范围。

51.实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可通过正规渠道商购买得到的常规产品。

52.实施例1

53.本实施例提供一种梯度孔多层柔性材料,如图1所示,由三个单层柔性薄膜依次层叠后组成;每一所述单层柔性薄膜上设有若干个空腔,且相邻两层的单层柔性薄膜的空腔的尺寸呈递减设置;

54.每一所述单层柔性薄膜上的空腔的形状基本一致且等距设置;所述空腔为球状空腔;不同层间的空腔不相互连通;每一所述单层柔性薄膜的厚度为1mm;第一层单层柔性薄膜上空腔的直径为0.1mm,第二层单层柔性薄膜上空腔的直径为0.3mm,第三层单层柔性薄膜上空腔的直径为0.6mm。

55.本实施例同时提供上述梯度孔多层柔性材料的制备方法,包括如下步骤:

56.(1)将多份硅胶及其固化剂以质量比1:1的比例混合,分别加入1%、5%、20%的水,得第一灌注液、第二灌注液和第三灌注液;

57.(2)将所述第一灌注液浇注成膜,在80℃下烘干0.5h,得柔性薄膜i;

58.(3)将所述第二灌注液浇注在所述柔性薄膜i上,在80℃下烘干0.5h,得柔性薄膜ii;

59.(4)将所述第三灌注液浇注在所述柔性薄膜ii上,在80℃下烘干0.5h,即得。

60.实施例2

61.本实施例提供一种梯度孔多层柔性材料,如图2所示,由三个单层柔性薄膜依次层叠后组成;每一所述单层柔性薄膜上设有若干个空腔,且相邻两层的单层柔性薄膜的空腔的尺寸呈递减设置;

62.每一所述单层柔性薄膜上的空腔的形状基本一致且等距设置;所述空腔为球状空腔;不同层间的空腔不相互连通;每一所述单层柔性薄膜的厚度为1mm;第一层单层柔性薄膜上空腔的直径为0.2mm,第二层单层柔性薄膜上空腔的直径为0.3mm,第三层单层柔性薄膜上空腔的直径为0.5mm;

63.在所述梯度孔多层柔性材料的一侧表面设有若干个圆形凸起;每一所述圆形凸起上设有若干个半圆形凸起;

64.所述圆形凸起的形状基本一致且等距设置;所述半圆形凸起的形状基本一致且等距设置;所述圆形凸起的直径为1mm;相邻两个圆形凸起的中心距为1mm;所述半圆形凸起的直径为0.3mm;相邻两个半圆形凸起的中心距为0.5mm。

65.本实施例同时提供上述梯度孔多层柔性材料的制备方法,包括如下步骤:

66.(1)将多份硅胶及其固化剂以质量比2:1的比例混合,分别加入1%、5%、20%的水,得第一灌注液、第二灌注液和第三灌注液;

67.(2)将所述第一灌注液浇注到表面具有坑状结构的模板中,在80℃下烘干0.5h,得柔性薄膜i;

68.(3)将所述第二灌注液浇注在所述柔性薄膜i上,在80℃下烘干0.5h,得柔性薄膜ii;

69.(4)将所述第三灌注液浇注在所述柔性薄膜ii上,在80℃下烘干0.5h,即得。

70.实施例3

71.本实施例提供一种梯度孔多层柔性材料,如图3所示,由三个单层柔性薄膜依次层叠后组成;每一所述单层柔性薄膜上设有若干个空腔,且相邻两层的单层柔性薄膜的空腔的尺寸呈递减设置;

72.每一所述单层柔性薄膜上的空腔的形状基本一致且等距设置;所述空腔为球状空腔;不同层间的空腔不相互连通;每一所述单层柔性薄膜的厚度为2mm;第一层单层柔性薄膜上空腔的直径为1.2mm,第二层单层柔性薄膜上空腔的直径为0.5mm,第三层单层柔性薄膜上空腔的直径为0.3mm;

73.在所述梯度孔多层柔性材料的一侧表面设有若干个圆形凸起;每一所述圆形凸起上设有若干个半圆形凸起;

74.所述圆形凸起的形状基本一致且等距设置;所述半圆形凸起的形状基本一致且等距设置;所述圆形凸起的直径为0.5mm;相邻两个圆形凸起的中心距为0.5mm;所述半圆形凸起的直径为0.1mm;相邻两个半圆形凸起的中心距为0.2mm。

75.本实施例同时提供上述梯度孔多层柔性材料的制备方法,包括如下步骤:

76.(1)将多份硅胶及其固化剂以质量比10:1的比例混合,分别加入20%、5%、1%的乙醇,得第一灌注液、第二灌注液和第三灌注液;

77.(2)将所述第一灌注液浇注到表面具有坑状结构的模板中,在90℃下烘干0.3h,得

柔性薄膜i;

78.(3)将所述第二灌注液浇注在所述柔性薄膜i上,在90℃下烘干0.3h,得柔性薄膜ii;

79.(4)将所述第三灌注液浇注在所述柔性薄膜ii上,在90℃下烘干0.3h,即得。

80.实施例4

81.本实施例提供一种梯度孔多层柔性材料,由三个单层柔性薄膜依次层叠后组成;每一所述单层柔性薄膜上设有若干个空腔,且相邻两层的单层柔性薄膜的空腔的尺寸呈递减设置;

82.每一所述单层柔性薄膜上的空腔的形状基本一致且等距设置;所述空腔为球状空腔;不同层间的空腔不相互连通;每一所述单层柔性薄膜的厚度为1cm;第一层单层柔性薄膜上空腔的直径为0.2cm,第二层单层柔性薄膜上空腔的直径为0.3cm,第三层单层柔性薄膜上空腔的直径为0.5cm;

83.在所述梯度孔多层柔性材料的一侧表面设有若干个圆形凸起;每一所述圆形凸起上设有若干个半圆形凸起;

84.所述圆形凸起的形状基本一致且等距设置;所述半圆形凸起的形状基本一致且等距设置;所述圆形凸起的直径为2mm;相邻两个圆形凸起的中心距为2mm;所述半圆形凸起的直径为0.5mm;相邻两个半圆形凸起的中心距为1mm。

85.本实施例同时提供上述梯度孔多层柔性材料的制备方法,包括如下步骤:

86.(1)将多份聚二甲基硅氧烷及其固化剂以质量比15:1的比例混合,分别加入1%、5%、20%的乙醇,得第一灌注液、第二灌注液和第三灌注液;

87.(2)将所述第一灌注液浇注到表面具有坑状结构的模板中,在100℃下烘干0.2h,得柔性薄膜i;

88.(3)将所述第二灌注液浇注在所述柔性薄膜i上,在100℃下烘干0.2h,得柔性薄膜ii;

89.(4)将所述第三灌注液浇注在所述柔性薄膜ii上,在100℃下烘干0.2h,即得。

90.实施例5

91.本实施例提供一种梯度孔多层柔性材料,由三个单层柔性薄膜依次层叠后组成;每一所述单层柔性薄膜上设有若干个空腔,且相邻两层的单层柔性薄膜的空腔的尺寸呈递减设置;

92.每一所述单层柔性薄膜上的空腔的形状基本一致且等距设置;所述空腔为球状空腔;不同层间的空腔不相互连通;每一所述单层柔性薄膜的厚度为5cm;第一层单层柔性薄膜上空腔的直径为1cm,第二层单层柔性薄膜上空腔的直径为2cm,第三层单层柔性薄膜上空腔的直径为2cm;

93.在所述梯度孔多层柔性材料的一侧表面设有若干个圆形凸起;每一所述圆形凸起上设有若干个半圆形凸起;

94.所述圆形凸起的形状基本一致且等距设置;所述半圆形凸起的形状基本一致且等距设置;所述圆形凸起的直径为0.1mm;相邻两个圆形凸起的中心距为0.3mm;所述半圆形凸起的直径为0.05mm;相邻两个半圆形凸起的中心距为0.2mm。

95.本实施例同时提供上述梯度孔多层柔性材料的制备方法,包括如下步骤:

96.(1)将多份聚二甲基硅氧烷及其固化剂以质量比5:1的比例混合,分别加入1%、5%、20%的乙醇,得第一灌注液、第二灌注液和第三灌注液;

97.(2)将所述第一灌注液浇注到表面具有坑状结构的模板中,在90℃下烘干0.3h,得柔性薄膜i;

98.(3)将所述第二灌注液浇注在所述柔性薄膜i上,在90℃下烘干0.3h,得柔性薄膜ii;

99.(4)将所述第三灌注液浇注在所述柔性薄膜ii上,在90℃下烘干0.53h,即得。

100.试验例

101.本试验例针对实施例1~5的梯度孔多层柔性材料的隔热和减阻性能进行测试,具体如下:

102.测试方法:将各梯度孔多层柔性材料的底部降温,测试对比其顶部的温度差异;

103.测试结果:各梯度孔多层柔性材料的上表面温度降低速率低。

104.虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1