电池箱和用于电池箱的复合材料的制作方法

1.本技术涉及新能源汽车领域,尤其涉及电池箱和用于电池箱的复合材料。

背景技术:

2.近年来,随着社会各界对环保问题的重视,新能源汽车快速发展,在人们中的应用愈加普遍,在方便人们出行的同时降低对环境的污染。但也随之伴随出现一些新问题,其中比较突出的就是电池安全性问题。无论是磷酸铁锂还是三元锂电池,在使用过程中都存在热失控现象,而产生热失控的原因存在多种,例如电芯本身问题、电池包管理问题、热管理问题等等,存在诸多不可控的发生因素。如何在锂离子电池发生热失控及热扩散时,延缓电池的起火、爆炸,预留足够的时间让使用者离开至安全的区域是本领域技术人员比较关注的问题。

3.动力电池包(battery pack)是新能源汽车的动力之源来,其占据了极其重要的位置。动力电池包包含蓄电池组、蓄电池组管理模块、电池箱以及相应附件,具有从外部获得电能并可对外输出电能的功能。在动力电池包中,作为蓄电池组载体的电池箱,对蓄电池组的安全和防护有着不可替代的重要作用。

4.为了应对电池热失控状况,现有的电池箱主要采用金属箱体(包括铝制和钢制箱体),但是其存在较大的重量代价,不利于整车的轻量化设计。现有的电池箱还有采用传统的防火、隔热技术,如云母片等技术,但是其只能实现较低温度下(700℃以内)的热管理,难以抵御更为严苛的高温环境,造成火苗外溢,以及电池包周围环境温度过高,影响周围设备的正常运行。

技术实现要素:

5.为解决或部分解决相关技术中存在的问题,本技术提供一种电池箱的复合材料。

6.本技术首先提供一种用于电池箱的复合材料,其由内至外依次包括:内隔热层,耐热树脂层和支撑树脂层;其中,

7.所述耐热树脂层的耐热性能不低于支撑树脂层;

8.所述支撑树脂层的力学性能不低于耐热树脂层。

9.进一步地,所述内隔热层为纳米气凝胶层或有机硅耐烧蚀涂层。

10.进一步地,所述耐热树脂层为耐高温树脂层或纤维增强耐高温树脂层;所述支撑树脂层为纤维增强耐高温树脂层。

11.进一步地,所述复合材料作为电池箱的顶盖,其耐热树脂层为耐高温树脂层,支撑树脂层为纤维增强耐高温树脂层;和/或,所述复合材料作为电池箱的箱体,其耐热树脂层为第一纤维增强耐高温树脂层,支撑树脂层为第二纤维增强耐高温树脂层。

12.进一步地,所述耐高温树脂为酚醛树脂、环氧树脂、双马来酰亚胺树脂、氰酸酯或聚酰亚胺树脂;和/或,所述纤维增强耐高温树脂中的纤维为碳纤维、玻璃纤维、玄武岩纤维中的一种或多种,树脂为环氧树脂、双马来酰亚胺树脂、氰酸酯或聚酰亚胺树脂。

13.进一步地,还包括设置于所述支撑层外的外隔热层。

14.进一步地,还包括:设置于所述耐热树脂层和支撑树脂层之间的蜂窝芯材层。

15.本技术还提供一种电池箱,其包括:顶盖,箱体和底板;所述顶盖和箱体采用上述任意一项所述的复合材料。

16.进一步地,所述箱体和底板为一体结构,所述顶盖与箱体可拆卸连接;或者,所述箱体和顶盖为一体结构,所述箱体与底板为可拆卸连接;可拆卸连接的两个部件之间的缝隙涂覆有机硅阻燃密封剂。

17.进一步地,还包括连接耳片,所述连接耳片的头端延伸入电池箱内部,尾端与箱体相连;所述连接耳片由内至外依次包括:金属芯层和陶瓷隔热层。

18.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

19.本发明提供的用于电池箱的复合材料中,在发生热失控的一段时间内,内隔热层首先降低热辐射速率,降低传递至耐热树脂层的热量,由此降低耐热树脂层的耐受温度和重量,同时还可实现电池箱周围温度可控;耐热树脂层吸收一部分热能进一步降低传递至支撑树脂层的热量,由此在保证电池箱整体耐热性的同时降低对支撑树脂层的耐受温度的要求,有利于降低材料成本和重量;热量通过内隔热层和耐热树脂层的层层衰减之后,传导至支撑树脂层的热量较低,支撑树脂层利用其优异的力学性能来维持电池箱结构的完整,不出现坍塌变形,避免因电池箱开裂导致的火苗外溢。因此,本发明提供的复合材料,通过层与层之间的相互配合,共同实现整体材料兼具优异的耐高温性能和力学性能,可以应对较为严苛的高温环境,电池箱不易发生坍塌变形,避免造成火苗外溢等危险情况,同时还可以在一定时间内实现电池包周围温度可控,避免对周围设备带来不利影响。

附图说明

20.通过结合附图对本技术示例性实施方式进行更详细的描述,本技术的上述以及其它目的、特征和优势将变得更加明显,其中,在本技术示例性实施方式中,相同的参考标号通常代表相同部件。

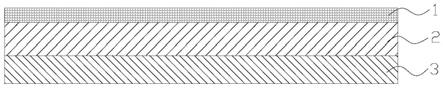

21.图1是本技术实施例提供的电池箱的复合材料的结构示意图;

22.图2是本技术另一实施例提供的电池箱的复合材料的结构示意图;

23.图3是本技术实施例提供的电池箱中箱体的立体结构示意图。

24.图4是本技术实施例1

‑

9进行的火焰喷射测试的测温点示意图;

25.图5是本技术实施例9

‑

14进行的火焰喷射测试的测温点示意图。

26.附图标记说明

[0027]1‑

内隔热层

[0028]2‑

耐热树脂层

[0029]3‑

支撑树脂层

[0030]4‑

蜂窝芯材层

[0031]5‑

箱体

[0032]6‑

连接凸台

具体实施方式

[0033]

下面将参照附图更详细地描述本技术的实施方式。虽然附图中显示了本技术的实施方式,然而应该理解,可以以各种形式实现本技术而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本技术更加透彻和完整,并且能够将本技术的范围完整地传达给本领域的技术人员。

[0034]

在本技术使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

[0035]

应当理解,尽管在本技术可能采用术语“第一”、“第二”、“第三”等来描述各种信息,但这些信息不应限于这些术语。这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本技术范围的情况下,第一信息也可以被称为第二信息,类似地,第二信息也可以被称为第一信息。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。本技术耐火等级中,短期是指耐10min以上,长期是指耐24h以上,永久是指大于30天。

[0036]

针对上述问题,本技术实施例提供一种用于电池箱的复合材料,请参见图1,其由内至外依次包括:内隔热层1,耐热树脂层2和支撑树脂层3;其中,所述耐热树脂层2的耐热性能不低于支撑树脂层3;所述支撑树脂层3的力学性能不低于耐热树脂层2。该复合材料层与层之间协调作用,共同实现较高的耐热温度,在发生失控后的一定时间内,电池包周围温度可控,电池箱结构维持完整,同时该电池箱还具有较轻的重量。具体而言:

[0037]

内隔热层1通过其隔热性能来降低传导到耐热树脂层2的热能,以此降低对耐热树脂层2的耐热温度的要求,进而节约原料成本,同时有利于控制重量。另外,内隔热层1还用于调整热辐射的速率,通过调整内隔热层1的厚度可以调整热失控后的一定时间内,电池包周围的温度可控,避免间接导致周围部件发生失效或燃烧。

[0038]

耐热树脂层2位于内隔热层1和支撑树脂层3之间,其具有相对优异的耐高温性能。耐热树脂层2可以吸收一部分热能,由此降低传导到支撑树脂层3的热量,进而降低对支撑树脂层3的耐热性能的要求。通常,普通材料难以兼具极为优异的耐热性能和力学性能,通过设置耐热树脂层2,可以降低对支撑树脂层3的耐热性的要求,进而使得支撑树脂层3可以采用耐热性能相对较低,力学性能相对较高的材料,由此在保证整体电池箱耐热性能的同时,降低材料成本和重量。

[0039]

支撑树脂层3位于外侧,其用于提升电池箱的力学性能,在热失控条件下主要起到维持结构完整性的作用。通过内隔热层1和耐热树脂层2的作用,传递至支撑树脂层3的热量逐渐降低,其具有一定的耐热功能,以及优异的力学性能,可以在热失控后的一段时间内维持电池箱结构的完整,不出现坍塌变形,避免因电池箱开裂导致的火苗外溢。

[0040]

上述复合材料中各层的优选方案如下:

[0041]

内隔热层1优选采用纳米气凝胶层或有机硅耐烧蚀涂层。纳米气凝胶层是一种导热系数极低的无机多孔隔热材料,其具有良好的化学稳定性和力学性能,相比传统隔热材料(如玻璃纤维毡,硅酸铝棉等)可以在达到同样隔热效果的前提下降低3至8倍的厚度及重量。有机硅耐烧蚀材料在高温富氧环境下会产生大量的二氧化硅,而二氧化硅熔点高且具

有很好的化学稳定性。内隔热层1优选采用热导率为0.005w/m

·

k~0.05w/m

·

k的纳米气凝胶层,或热导率为0.02w/m

·

k~0.3w/m

·

k的有机硅耐烧蚀涂层。本技术发明人经研究发现:虽然热导率越低导热越慢,但会造成其与树脂材料或胶膜的复合强度降低,上述范围能够保证纳米气凝胶层或与有机硅耐烧蚀涂层被粘接界面形成更好的粘接效果,同时维持较低的热导率。更优选的,内隔热层1采用热导率为0.01w/m

·

k~0.03w/m

·

k的纳米气凝胶层,或热导率为0.07w/m

·

k~0.12w/m

·

k的有机硅耐烧蚀涂层。

[0042]

若采用纳米气凝胶层作为内隔热层1,纳米气凝胶层优选通过第一耐热粘结剂与耐热树脂层2复合,由此避免纳米气凝胶层与耐热树脂层2之间存在缝隙,影响隔热效果。第一耐热粘结剂优选采用耐热有机硅粘结剂或改性耐热环氧树脂粘结剂。第一耐热粘结剂形成的胶膜厚度优选为0.02~0.1mm。

[0043]

若采用有机硅耐烧蚀涂层作为内隔热层1,有机硅耐烧蚀涂层的厚度优选为2~7mm。有机硅耐烧蚀涂层优选按照如下方式复合于耐热树脂层2:

[0044]

步骤a),在耐热树脂层2表面制备粗糙表面层;

[0045]

步骤b),在所述粗糙复合层表面采用喷枪喷涂有机硅耐烧蚀材料,形成有机硅耐烧蚀涂层。

[0046]

上述步骤a)具体可以如下:在待喷涂烧蚀涂层的耐热树脂零件表面铺贴可剥离布,成型后揭开,形成粗糙的表面层。

[0047]

为了提高有机硅耐烧蚀涂层厚度的均一性,上述步骤b)具体可以如下:分多次在所述粗糙复合层表面涂覆有机硅耐烧蚀材料,每次涂覆厚度为0.02mm~0.1mm,直至有机硅耐烧蚀涂层达到预定厚度。

[0048]

上述耐热树脂层2优选短期耐热温度大于300℃,长期耐热温度大于260℃。耐热树脂层2可以采用耐高温树脂或纤维增强耐高温树脂。耐高温树脂的耐热性能相对较高,适合作为电池箱顶盖的复合材料的耐热树脂层2(在热失控情况下,由于热空气的上升作用,电池箱顶盖部位受热较为集中)。纤维增强耐高温树脂的力学性能相对较好,适合作为电池箱箱体的复合材料。

[0049]

对于耐热树脂层2采用耐高温树脂的方案:耐高温树脂优选采用酚醛树脂、环氧树脂、双马来酰亚胺树脂、氰酸酯或聚酰亚胺树脂。更优选采用酚醛树脂。酚醛树脂在温度大约为1000℃下具有较高的残碳率,形成致密层,防止火苗外溢,并起一定隔热效果,同时因其具备在1100℃15min防火效果,在内隔热层1等局部意外失效后,能起第二层保险作用。

[0050]

对于耐热树脂层2采用纤维增强耐高温树脂的方案:纤维增强耐高温树脂中的纤维可以为碳纤维、玻璃纤维、玄武岩纤维中的一种或多种。优选采用碳纤维,具体如t300或t700,碳纤维具有较好的比强度和比模量以及经济性,与树脂基体具有更好的界面性能。树脂可以采用环氧树脂、双马来酰亚胺树脂、氰酸酯或聚酰亚胺树脂。优选采用环氧树脂或双马来酰亚胺树脂,具有较好的韧性、经济性以及施工性。环氧树脂成本较低,加工性能好。马来酰亚胺树脂力学性能优异,韧性好,伸长率在2%左右,拉伸模量达到40gpa,强度高,长期使用温度大于260℃。

[0051]

支撑树脂层3的长期耐热温度优选大于200℃。支撑树脂层3优选采用纤维增强耐高温树脂,纤维增强耐高温树脂具有较为优异的力学性能,具有较高的强度、韧性和耐冲击性性能,在热失控情况下,有利于维持电池箱结构的完整性,同时避免耐热树脂层2开裂。纤

维增强耐高温树脂中的纤维可以碳纤维、玻璃纤维、玄武岩纤维中的一种或多种,优选采用碳纤维,具体如t300或t700。树脂可以采用环氧树脂、双马来酰亚胺树脂、氰酸酯或聚酰亚胺树脂,优选采用环氧树脂或双马来酰亚胺树脂。更优选的,上述纤维增强耐高温树脂采用碳纤维增强环氧树脂或碳纤维增强双马来酰亚胺树脂。为了提高耐热树脂层2和支撑树脂层3之间的连接强度,上述耐热树脂层2和支撑树脂层3优选通过第二耐热粘结剂复合。第二耐热粘结剂优选采用改性环氧树脂粘合剂。改性环氧树脂粘合剂形成的胶膜厚度优选为0.2mm。

[0052]

上述耐热树脂层2和支撑树脂层3可以均采用纤维增强耐高温树脂,分别为第一纤维增强耐高温树脂层和第二纤维增强耐高温树脂,此种结构优选作为对力学性能要求较高的电池箱箱体的复合材料。即上述复合材料作为电池箱的箱体,优选其耐热树脂层2为第一纤维增强耐高温树脂层,支撑树脂层3为第二纤维增强耐高温树脂层。优选的,第一纤维增强耐高温树脂层的耐热性优于第二纤维增强耐高温树脂层,第二纤维增强耐高温树脂层的力学性能优于第一纤维增强耐高温树脂层。具体的,第一纤维增强耐高温树脂层采用碳纤维增强双马来酰亚胺树脂,第二纤维增强耐高温树脂层采用碳纤维增强环氧树脂。

[0053]

上述耐热树脂层2和支撑树脂层3也可以分别采用耐高温树脂层和纤维增强耐高温树脂,此种结构优选作为对耐热要求较高的电池箱箱体的复合材料。即上述复合材料作为电池箱的顶盖,优选其耐热树脂层2为耐高温树脂层,支撑树脂层3为纤维增强耐高温树脂层。

[0054]

作为本发明优选方案,请参见图2,上述复合材料还优选包括:设置于所述耐热树脂层2和支撑树脂层3之间的蜂窝芯材层4。蜂窝芯材层4的设置可以将耐热树脂层2和支撑树脂层3分开,中间的空气形成二次隔热层,具有更优的隔热效果,并且蜂窝芯材由于为中空的结构,其重量较轻,有利于实现轻量化。上述蜂窝芯材层4可以为金属蜂窝芯材层或非金属蜂窝芯材层。非金属蜂窝芯材层可以采用芳纶蜂窝。蜂窝芯材层4优选采用金属蜂窝芯材层,具体为铝蜂窝或泡沫铝。金属蜂窝芯材层具有较好的力学性能,使得在极端条件下靠近电池内侧的结构层烧损后,其配合支撑树脂层3仍能保证电池箱具有一定的力学特性和刚度。

[0055]

对于设置有蜂窝芯材层4的复合材料,耐热树脂层2、蜂窝芯材层4和支撑树脂层3优选通过热压复合。热压复合的成型压力优选为0.2mpa~0.4mpa,该成型压力有利于耐热树脂层2与蜂窝芯材层4之间,以及蜂窝芯材层4与支撑树脂层3具有适宜的胶接力,同时保证热压成型过程中蜂窝芯材层4不发生变形,还可以兼具在热压成型过程耐热树脂层2和支撑树脂层3中的树脂具有合适的流动性。成型温度优选为160℃~180℃,固化时间为8h~12h。

[0056]

作为电池箱箱体的复合材料,其优选设置有上述蜂窝芯材层4,其由内至外优选依次包括:

[0057]

纳米气凝胶层/有机硅耐烧蚀涂层,第一纤维增强耐高温树脂层,铝蜂窝层/泡沫铝层,第二纤维增强耐高温树脂层。

[0058]

此种复合材料可以达到以下技术效果:

[0059]

力学性能满足150kg电池承载,同时在10kpa压力下无破坏;温度环境:1000℃,10min,800℃,30min;24h内,对外辐射空气温度峰值不超过200℃。

[0060]

优选的,纳米气凝胶层气凝胶厚度为0.5mm~3mm,有机硅耐烧蚀涂层的厚度为2mm~4mm,第一纤维增强耐高温树脂层的厚度为0.5mm~2mm,第二纤维增强耐高温树脂层的厚度为0.8mm~3mm,蜂窝芯材层4的厚度为3mm~20mm,优选为6mm~10mm。此种结构设计,施工工艺较为简单,通过多层复合后粘接强度较高,避免在相应工况下内隔热层开裂形成缝隙,进入热空气而失去隔热效果,同时结构紧凑,轻量化。

[0061]

进一步优选的,电池箱箱体的复合材料由内至外优选依次包括:

[0062]

纳米气凝胶层/有机硅耐烧蚀涂层,碳纤维增强双马来酰亚胺树脂层,铝蜂窝/泡沫铝,碳纤维增强环氧树脂。

[0063]

作为电池箱顶盖的复合材料,对于空间要求小的使用场景,其可以不设置上述蜂窝芯材层4;但对于压力大,要求刚性高的使用场景,其优选设置上述蜂窝芯材层4。电池箱顶盖的复合材料由内至外依次包括:

[0064]

纳米气凝胶层/有机硅耐烧蚀涂层,酚醛树脂层,纤维增强耐高温树脂层;或,

[0065]

纳米气凝胶层/有机硅耐烧蚀涂层,酚醛树脂层,蜂窝芯材层,纤维增强耐高温树脂层。

[0066]

该复合结构中,纳米气凝胶层/有机硅耐烧蚀涂层可以实现电池箱内腔耐1500℃10min,耐1000℃30min,热能经该内隔热层后达到300℃以内,酚醛树脂层在高温下发生碳化,能够有效形成致密层,并起一定隔热效果,同时因其具备在1100℃15min防火效果,在纳米气凝胶层或有机硅耐烧蚀涂层局部意外失效后,能起第二层保险作用,纤维增强耐高温树脂层,能够在隔热后的300℃下具有较好的力学性能,保证整体上盖的刚度,不发生较大变形,保护酚醛树脂层不开裂。

[0067]

此种复合材料可以达到以下技术效果:

[0068]

力学性能满足10kpa压力下无破坏;温度环境:1500℃,10min,1000℃30min,外部不出现火苗。

[0069]

优选的,纳米气凝胶层的厚度为2mm~5mm,有机硅耐烧蚀涂层的厚度为3mm~7mm,酚醛树脂层的厚度为0.2mm~2mm,纤维增强耐高温树脂层的厚度为0.8mm~3mm,蜂窝芯材的厚度为0.2mm~2mm。

[0070]

进一步优选的,电池箱顶盖的复合材料由内至外优选依次包括:

[0071]

纳米气凝胶层/有机硅耐烧蚀涂层,酚醛树脂层,碳纤维增强环氧树脂层/碳纤维增强双马来酰亚胺树脂层;或,

[0072]

纳米气凝胶层/有机硅耐烧蚀涂层,酚醛树脂层,铝蜂窝/泡沫铝,碳纤维增强环氧树脂层/碳纤维增强双马来酰亚胺树脂层。

[0073]

另外,上述复合材料还优选包括:设置于所述支撑层外的外隔热层。外隔热层可以进一步降低电池箱对外辐射的热能,由此进一步降低电池箱周围的温度。外隔热层的优选方案可以与内隔热层1相同,在此兹不赘述。

[0074]

由上述内容可知,本发明提供的用于电池箱的复合材料中,在发生热失控的一段时间内,内隔热层首先降低热辐射速率,降低传递至耐热树脂层的热量,由此降低耐热树脂层的耐受温度和重量,同时还可实现电池箱周围温度可控;耐热树脂层吸收一部分热能进一步降低传递至支撑树脂层的热量,由此在保证电池箱整体耐热性的同时降低对支撑树脂层的耐受温度的要求,有利于降低材料成本和重量;热量通过内隔热层和耐热树脂层的层

层衰减之后,传导至支撑树脂层的热量较低,支撑树脂层利用其优异的力学性能来维持电池箱结构的完整,不出现坍塌变形,避免因电池箱开裂导致的火苗外溢。因此,本发明提供的复合材料,通过层与层之间的相互配合,共同实现整体材料兼具优异的耐高温性能和力学性能,可以应对较为严苛的高温环境,电池箱不易发生坍塌变形,避免造成火苗外溢等危险情况,同时还可以在一定时间内实现电池包周围温度可控,避免对周围设备带来不利影响。

[0075]

本发明另一实施例还提供一种电池箱,其包括:顶盖,箱体和底板;所述顶盖和箱体采用前述的复合材料。顶盖是电池箱受热最为集中的部位,箱体是电池箱的力学支撑主体,顶盖和箱体采用上述复合材料可以使得该电池箱兼具优异的耐高温性能和力学性能,以应对较为严苛的高温环境,电池箱不易发生坍塌变形,避免造成火苗外溢等危险情况,同时还可以在一定时间内实现电池包周围温度可控,避免对周围设备带来不利影响。

[0076]

顶盖的复合材料的优选方案与上文相同,在此兹不赘述。箱体的复合材料的优选方案与上文相同,在此兹不赘述。底板也可以采用上述复合材料,但由于底板受热相对较低,并且通常配有水冷板,同时结合轻量化的考虑,底板优选采用纤维增强耐高温树脂,具体如碳纤维增强环氧树脂。

[0077]

为了方便电池的拆装以及后期维护,上述电池箱优选为分体结构,具体的:箱体和底板为一体结构,顶盖与箱体可拆卸连接;或者,箱体和顶盖为一体结构,箱体与底板为可拆卸连接;可拆卸连接的两个部件之间的缝隙涂覆有机硅阻燃密封剂。涂覆有机硅阻燃密封剂的作用在于:在电池热失控时具备阻挡氧气流入的作用,由此实现密封和阻热。

[0078]

优选采用箱体和底板为一体结构,顶盖与箱体可拆卸连接的方案,请参见图3,箱体5顶部优选增设连接凸台6,所述连接凸台6开设有螺孔,所述顶盖螺接于所述连接凸台顶部;箱体与顶盖之间的缝隙涂覆有机硅阻燃密封剂。

[0079]

上述电池箱还优选包括连接耳片,所述连接耳片的头端延伸入电池箱内部,尾端与箱体相连;所述连接耳片由内至外依次包括:金属芯层和陶瓷隔热层。该连接耳片用于连接内部电池组固定框架,具有良好的力学性能及隔热效果。

[0080]

下面结合具体实施例对本发明提供的电池箱进一步阐述。

[0081]

以下实施例的电池箱均采用如下结构:箱体和底板为一体结构,顶盖与箱体可拆卸连接;箱体与顶盖之间的缝隙涂覆有机硅阻燃密封剂。底板均采用碳纤维增强环氧树脂。

[0082]

以下实施例中的纳米气凝胶和有机硅耐烧蚀材料均购自中国航天科技集团。

[0083]

实施例1

‑8[0084]

顶盖的组成列于表1;箱体的组成列于表2。

[0085]

表1实施例1

‑

8中顶盖的组成

[0086]

[0087][0088]

表2实施例1

‑

8中箱体的组成

[0089][0090]

实施例9

‑

14

[0091]

顶盖的组成列于表3;箱体的组成列于表4。

[0092]

表3实施例9

‑

14中顶盖的组成

[0093][0094][0095]

表4实施例9

‑

14中箱体的组成

[0096][0097][0098]

对实施例1

‑

14制备的电池箱进行火焰喷射测试

[0099]

顶盖测试条件如下:

[0100]

测试条件一:1500℃,火焰直径30mm,喷射时间10min,测温点示意图如图4所示;

[0101]

测试条件二:1000℃,火焰直径30mm,喷射时间30min,测温点同测试条件一;

[0102]

温度采集方法,采用热成像仪采集背板温度。

[0103]

测试结果如下:

[0104]

a)温度采集结果

[0105][0106][0107]

b)剩余强度测试结果:

[0108]

[0109][0110]

根据上述结果可知,本技术实施例制备的顶盖在两种测试条件下,均具有较高的强度保留率(70%)。

[0111]

箱体测试条件如下:

[0112]

测试条件一:1000℃,火焰直径30mm,喷射时间10min,测温点示意图如图5所示;

[0113]

测试条件二:800℃,火焰直径30mm,喷射时间30min,测温点同测试条件一;

[0114]

温度采集方法,在支撑树脂层预埋温度传感器。

[0115]

箱体测试结果如下:

[0116]

a)温度采集结果

[0117][0118]

[0119]

根据上表结果可知,温度均在纤维增强树脂的长期使用温度范围内,能够在热失控条件下保证其箱体力学性能。

[0120]

由上述内容可知,本发明提供的电池箱结构具有优异的耐热性能和力学性能,可以满足2020年发布的gb 30381热失控时温度要求(顶盖:最高1500℃,10min+1000℃,30min;箱体:最高1000℃,10min+800℃,30min)要求。

[0121]

以上已经描述了本技术的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术的改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1