一种层状石墨烯/钛复合材料的制备方法

1.本发明涉及一种层状石墨烯/钛复合材料的制备方法,属于金属基复合材料制备技术领域。

背景技术:

2.石墨烯因其优异的力学性能、高比表面积和二维片状结构特征,被认为是金属基复合材料中的高效纳米增强体。钛基复合材料由于其优异的比强度、比刚度、耐磨性能和抗蚀性,在航空、航天、汽车和生物医学等领域具有广泛的应用前景。近几年,国内外研究者已将石墨烯作为增强体用于制备石墨烯增强钛基复合材料,相比纯钛和钛合金基体获得了明显的强度提升。然而,大多数研究采用的制备工艺仍以粉末冶金为主,石墨烯团聚、石墨烯结构破坏和过度界面反应等问题一直制约着钛基复合材料性能的进一步提升。尤其是钛基复合材料塑性会随着石墨烯加入明显下降,导致钛基复合材料脆性断裂。

技术实现要素:

3.针对石墨烯增强钛基复合材料普遍存在的石墨烯易团聚、过度界面反应、塑性较差和工艺复杂等问题,本发明提供一种层状石墨烯/钛复合材料的制备方法,先将石墨烯涂覆在片状钛或钛合金基体表面,然后将涂覆石墨烯的基体叠加后再采用低温高压放电等离子烧结获得高致密度块体,最后通过热处理调控界面反应程度,获得强塑性匹配优异的层状石墨烯/钛复合材料。

4.本发明的目的是通过以下技术方案实现的。

5.一种层状石墨烯/钛复合材料的制备方法,所述方法包括以下步骤:

6.(1)将石墨烯粉均匀分散到具有挥发性的溶剂中,配制成石墨烯浆液;

7.(2)将石墨烯浆液均匀涂覆在片状纯钛或钛合金基体一个表面上,直至达到所需厚度,溶剂挥发后获得负载石墨烯的基体;

8.(3)将负载石墨烯的基体按需求裁剪成特定形状和特定尺寸的小片材,将小片材一层一层叠加起来,且一个小片材中的石墨烯表面与相邻的另一个小片材中的纯钛面或钛合金面相接触,形成层状坯体;

9.(4)将层状坯体直接进行放电等离子烧结(sps),然后置于700℃~900℃下热处理5min~40min,最后进行空冷或淬火,得到层状石墨烯/钛复合材料;

10.或者,先将层状坯体放入模具中预压成型,然后进行放电等离子烧结,再置于700℃~900℃下热处理5min~40min,最后进行空冷或淬火,得到层状石墨烯/钛复合材料;

11.其中,sps的烧结温度为500℃~650℃,烧结压力为150mpa~300mpa,保温保压时间为5min~10min。

12.进一步地,步骤(1)中,将石墨烯粉加入具有挥发性的溶剂中,先使用超声分散机在100w~150w的超声功率下超声分散30min~60min,再使用细胞粉碎机在300w~600w的超声功率下超声分散20min~30min,使石墨烯粉均匀分散到具有挥发性的溶剂中,获得石墨

烯浆液。

13.进一步地,步骤(1)中,石墨烯浆液中石墨烯粉的浓度为1mg/ml~3mg/ml。

14.进一步地,步骤(2)中,片状纯钛或钛合金基体的厚度为20μm~100μm。

15.进一步地,步骤(2)中可以采用如下喷涂设备将石墨烯浆液均匀涂覆在片状纯钛或钛合金基体表面上;

16.所述喷涂设备包括底座、壳体、加热装置、高度调节组件、通风扇、横梁、滑块、转动连接组件、喷头、连接管ⅰ、连接管ⅱ、泵以及超声分散机;

17.底座的上表面加工有凹槽;

18.壳体为一端开放的中空结构,且壳体上加工有通风口;

19.加热装置含有加热平台;

20.壳体和超声分散机均安装在底座的上表面上,且壳体与底座上表面形成一个封闭腔体;高度调节组件安装在底座的凹槽中,加热装置安装在高度调节组件上,待喷涂的片状纯钛或钛合金基体铺放在加热装置的加热平台上;横梁安装在壳体的内部,滑块安装在横梁上且与横梁滑动配合,喷头通过转动连接组件与滑块连接且喷头位于加热装置的加热平台上方;通风扇安装在壳体的通风口处;连接管ⅰ穿过壳体,一端与喷头连接,另一端与泵的输出端连接;喷涂用的石墨烯浆液装入超声分散机中,连接管ⅱ的一端与泵的输入端连接,连接管ⅱ的另一端与超声分散机连接。

21.采用上述喷涂设备将石墨烯浆液均匀喷涂在片状纯钛或钛合金基体表面上的具体操作如下:

22.通过更换不同高度的可调垫块调整加热装置的加热平台的高度,将待喷涂的纯钛或钛合金基体平铺在加热装置的加热平台上,设置加热装置的加热温度,调整滑块在横梁上的位置,通过调整转动连接组件调整喷头的喷雾角度,打开超声分散机对其内部的石墨烯浆液进行超声分散,待加热装置达到设定温度时,打开通风扇,并打开泵对纯钛或钛合金基体的表面喷涂石墨烯浆液,石墨烯浆液中的乙醇挥发后在纯钛或钛合金基体的表面形成石墨烯涂层。

23.进一步地,壳体为一端开放一端封闭的长方体中空结构时,壳体两个相对的内表面的相对位置沿水平方向(即与底座上面平行的方向)均加工有滑动槽,横梁安装在壳体的滑动槽内且与滑动槽滑动配合,可以使横梁在水平方向滑动,便于实现对大尺寸基体的处理。

24.其中,滑块在横梁上的滑动,横梁在壳体上的滑动,可以手动滑动也可以自动滑动,自动滑动时还需要配备相应的驱动设备。

25.进一步地,高度调节组件为可调垫块或者升降机构,通过更换不同高度的可调垫块或者通过升降机构升高、下降,以达到调整加热装置的加热平台的高度。

26.进一步地,转动连接组件包含转杆和转接轮;其中,转杆的一端与滑块连接,转杆的另一端与转接轮连接,喷头安装在转接轮上。

27.进一步地,喷涂设备中的超声分散机对石墨烯浆液的超声功率设为10w~300w,喷涂过程中一直对石墨烯浆液进行超声分散,更能确保石墨烯的均匀分散,抑制其团聚。

28.进一步地,喷头的喷孔尺寸越小,喷雾液滴越细,石墨烯分布越均匀,但相应地喷涂时间增加;喷孔尺寸过大,则容易导致纯钛或钛合金基体表面的石墨烯团聚。石墨烯浆液

流量过大容易导致纯钛或钛合金基体表面的石墨烯团聚,并且不利于对石墨烯含量的精确控制。则喷头中喷孔的直径设为0.2mm~0.4mm,泵输出端输出的石墨烯浆液流量设为1.4l/h~3.9l/h。

29.进一步地,喷头的喷雾角度(喷头与水平面之间的夹角)为60

°

~90

°

,喷雾高度(喷头与纯钛或钛合金基体之间的距离)为5cm~10cm。喷雾角度越小,喷雾高度越低,则纯钛或钛合金基体单位面积上喷涂石墨烯的密度增大;喷雾角度增大,高度升高,虽然可以使喷雾效率提高,但石墨烯在纯钛或钛合金基体上的分散均匀度有所下降。

30.进一步地,单次喷雾时间为0.5s~1s,每间隔5s~10s喷雾一次,使喷涂后的溶剂尽快挥发,并确保纯钛或钛合金基体温度比较稳定。

31.进一步地,加热装置的加热温度设为120℃~150℃。低于此加热温度,喷涂在纯钛或钛合金基体上的液滴无法快速蒸发易凝聚在一起,干燥后出现石墨烯团聚;而高于此加热温度,则喷涂在纯钛或钛合金基体上的液滴蒸发过于迅速,石墨烯容易被蒸气裹挟飞出,使石墨烯难以附着在钛箔表面,并且还会促使石墨烯与纯钛或钛合金基体间发生化学反应。

32.进一步地,石墨烯浆液中石墨烯粉的浓度为1mg/ml~3mg/ml,喷头中喷孔的直径为0.2mm~0.4mm,泵输出端输出的石墨烯浆液流量为1.4l/h~3.9l/h,喷头的喷雾角度为60

°

~90

°

,喷雾高度(喷头与纯钛或钛合金基体之间的距离)为5cm~10cm,单次喷雾时间为0.5s~1s,每间隔5s~10s喷雾一次,喷雾次数为5次~10次,加热装置的加热温度设为120℃~150℃。

33.进一步地,步骤(4)中,预压成型的压力为150mpa~300mpa,温度为150℃~200℃,保温保压时间为20min~30min,预压成型有利于进一步提高层状石墨烯/钛复合材料的致密度。

34.进一步地,步骤(4)中,先对sps的烧结样品进行石英管真空封管处理,再置于700℃~900℃下热处理5min~40min,有利于避免热处理过程中氧元素对样品的影响。

35.有益效果:

36.(1)本发明所述方法中,将片状纯钛或钛合金与石墨烯涂层进行交替堆叠,可以发挥两种不同材料的力学性能优势,并且平衡钛基复合材料在塑性变形过程中的应变集中,使钛基复合材料展现出更好的强塑形匹配。一方面,二维结构的石墨烯引入可以增加界面面积,保留完整的层状结构,防止应变局域化,并偏转裂纹,提高裂纹扩展路径,使钛基复合材料获得韧性提升;另一方面,层状结构与石墨烯相互平行,抑制钛基复合材料晶粒长大,并有利于石墨烯发挥载荷传递效果,使钛基复合材料获得强度提升。

37.(2)本发明将石墨烯涂覆在纯钛或钛合金上,与传统电沉积法相比,能够保证石墨烯均匀分布,无需对石墨烯进行酸化处理,石墨烯的本征结构保留完好,并且能耗低、环保无污染;相比球磨法分散,石墨烯团聚现象更少,结构无破碎且完整,有利于发挥石墨烯优异的力学性能,获得石墨烯载荷传递效果。

38.(3)本发明所述的喷涂设备结构简单,容易操作,能耗低,无污染,整个喷涂过程仅需几秒~几十秒完成,效率高,具有产业化的潜力;而且可以通过调节喷枪的口径、速度、高度和角度对纯钛或钛合金表面的石墨烯分布状态进行设计;喷涂过程中还可以对石墨烯浆液同步进行超声分散,避免石墨烯浆液放置过程中发生团聚、沉降,进一步确保石墨烯的均

匀分散;在小于150℃条件下进行喷涂,能够抑制石墨烯与纯钛或钛合金基体间的化学反应,使石墨烯的本征结构保留完好,有助于石墨烯在钛基复合材料中发挥自身的本征性能;采用间隔式喷涂有利于获得良好的石墨烯分布,抑制石墨烯在纯钛或钛合金表面的团聚现象。

39.(4)本发明所述方法中,对纯钛或钛合金基体与石墨烯涂层交替排列的层状坯体进行预压成型,有利于提前排出气体,进而有助于提高钛基复合材料的致密度和实验成功率。

40.(5)本发明所述方法中,采用低温高压的放电等离子烧结可以在获得高致密度坯体的同时抑制石墨烯与纯钛或钛合金基体的界面反应,极大保留了石墨烯本征结构,有利于钛基复合材料获得石墨烯本征增强。

41.(6)本发明所述方法中,短时热处理用于调控石墨烯与纯钛或钛合金的界面反应程度,使石墨烯与纯钛或钛合金的界面从烧结态的物理结合转为化学结合,提高了石墨烯的载荷传递效率,同时热处理过程还能进一步提高纯钛或钛合金之间的结合强度,促性钛基复合材料综合力学性能的提高。另外,sps烧结样品进行石英管真空封管处理后再进行热处理,能够抑制氧元素对复合材料的氧化,避免氧元素对复合材料的力学性能造成不利影响。

42.综上所述,本发明所述方法的工艺简单可行,能耗低,无污染,效率高,易于实现大规模生产;而且该方法能够使石墨烯本征结构保留完好,所制备的石墨烯/钛复合材料在层状方向还可以实现石墨烯连续分布,有利于进一步开发其结构功能一体化的潜力,获得强塑形匹配优异的层状石墨烯/钛复合材料。在材料基础研究领域,本发明所述方法还适用于石墨烯与其他金属体系的复合材料中,为制备层状石墨烯/金属基复合材料提供新的工艺途径。

附图说明

43.图1为实施例中喷涂石墨烯浆液的喷涂设备的结构示意图。

44.图2为实施例1步骤(2)中喷涂在钛箔表面的石墨烯分布状态的低倍扫描电子显微镜(sem)图。

45.图3为实施例1步骤(2)中喷涂在钛箔表面的石墨烯分布状态的高倍扫描电子显微镜图。

46.图4为实施例1步骤(2)中喷涂在钛箔表面的石墨烯与原始石墨烯粉的拉曼光谱对比图。

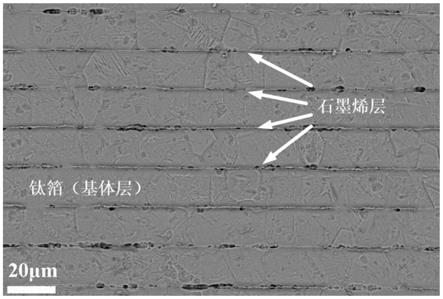

47.图5为实施例1制备的层状石墨烯/钛复合材料的扫描电子显微镜图。

48.图6为实施例1制备的层状石墨烯/钛复合材料与对比例1制备的层状纯钛基体材料的准静态拉伸曲线对比图。

49.图7为实施例2步骤(2)中喷涂在钛箔表面的石墨烯分布状态的扫描电子显微镜图。

50.图8为实施例2制备的层状石墨烯/钛复合材料的拉曼光谱图。

51.图9为实施例2制备的层状石墨烯/钛复合材料的扫描电子显微镜图及其方框区域内石墨烯处的eds能谱线扫描图。

52.图10为实施例2制备的层状石墨烯/钛复合材料的准静态拉伸曲线图。

53.图11为实施例3步骤(2)中喷涂在钛箔表面的石墨烯分布状态的扫描电子显微镜图。

54.图12为实施例3制备的层状石墨烯/钛复合材料的扫描电子显微镜图。

55.图13为实施例3制备的层状石墨烯/钛复合材料的x射线衍射(xrd)图。

56.图14为实施例3步骤(4)热处理前sps烧结态样品与热处理后热处理态样品的准静态拉伸曲线对比图。

57.图15为对比例2步骤(4)热处理前sps烧结态样品的扫描电子显微镜图。

58.图16为对比例2步骤(4)热处理前sps烧结态样品的eds

‑

mapping图。

59.图17为对比例2步骤(4)热处理前sps烧结态样品与热处理后热处理态样品的准静态拉伸曲线对比图。

60.图18为对比例3步骤(2)得到的混合粉体的扫描电子显微镜图。

61.图19为对比例3步骤(2)得到的混合粉体的eds能谱图。

62.图20为对比例3制备的石墨烯/钛复合材料的准静态拉伸曲线图。

63.其中,1

‑

壳体,2

‑

底座,3

‑

基体,4

‑

可调垫块,5

‑

加热装置,6

‑

横梁,7

‑

滑块,8

‑

转杆,9

‑

转接轮,10

‑

喷头,11

‑

通风扇,12

‑

连接管ⅰ,13

‑

泵,14

‑

连接管ⅱ,15

‑

超声分散机,16

‑

石墨烯浆液。

具体实施方式

64.下面结合附图和具体实施方式对本发明作进一步阐述,其中,所述方法如无特别说明均为常规方法,所述原材料如无特别说明均能从公开商业途径获得。另外,在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

65.以下实施例中:

66.石墨烯粉:纯度>90%,尺寸为1μm~20μm,生产厂家为苏州碳丰科技有限公司。

67.钛箔:冷轧钛箔,厚度为20μm~100μm,密度4.51g/cm3,销售厂家为宝鸡市金埠钛镍设备制造有限公司。

68.放电等离子烧结设备:型号:dr.sinter sps

‑

3.20,日本双日机械株式会社生产。

69.马弗炉:dc

‑

b5/11,北京独创科技有限公司。

70.拉曼光谱仪:型号为invia

‑

reflex。

71.x射线衍射仪:型号为bruker d8 advance。

72.万能材料试验机:型号为instron5848。

73.扫描电子显微镜:日本hitachi公司生产的hitachi s

‑

4800n场发射扫描电子显微镜。

74.喷涂设备:所述喷涂设备包括底座2、壳体1、加热装置5、可调垫块4、通风扇11、横梁6、滑块7、转动连接组件、喷头10、连接管ⅰ12、连接管ⅱ14、泵13以及超声分散机15,如图1所示;

75.底座2的上表面加工有凹槽;

76.壳体1为一端开放一端封闭的长方体中空结构,且壳体1的封闭端加工有通风口;

77.加热装置5含有加热平台;

78.高度调节组件为可调垫块4;

79.转动连接组件包含转杆8和转接轮9;

80.壳体1安装在底座2的上表面上,壳体1的开放端与底座2上表面形成一个封闭腔体,通风扇11安装在壳体1的通风口处;可调垫块4放置在底座2的凹槽中,加热装置5放置在可调垫块4上,待喷涂的片状纯钛或钛合金基体3铺放在加热装置5的加热平台上;横梁6安装在壳体1的内部,滑块7安装在横梁6上且与横梁6滑动配合;转杆9的一端与滑块7连接,转杆9的另一端与转接轮8连接,喷头10安装在转接轮8上,且喷头10位于加热装置5的加热平台上方;超声分散机15安装在底座2的上表面上且位于壳体1的一个侧面,泵13安装在超声分散机15的上端,喷涂用的石墨烯浆液16装入超声分散机15中,连接管ⅱ14的一端与泵13的输入端连接,连接管ⅱ14的另一端与超声分散机15连接;连接管ⅰ12穿过壳体1,一端与喷头10连接,另一端与泵13的输出端连接;

81.采用所述喷涂设备将石墨烯浆液均匀喷涂在片状纯钛或钛合金基体3表面上的具体操作如下:

82.通过更换不同高度的可调垫块4调整加热装置5的加热平台的高度,将待喷涂的纯钛或钛合金基体3平铺在加热装置5的加热平台上,设置加热装置5的加热温度,调整滑块7在横梁6上的位置,通过调整转动连接组件调整喷头10的喷雾角度,打开超声分散机15对其内部的石墨烯浆液16进行超声分散,待加热装置5达到设定温度时,打开通风扇11,并打开泵13对纯钛或钛合金基体3的表面喷涂石墨烯浆液16,石墨烯浆液16中的乙醇挥发后在纯钛或钛合金基体3的表面形成石墨烯涂层。

83.实施例1

84.层状石墨烯/钛复合材料的制备方法,所述方法包括以下步骤:

85.(1)将石墨烯粉加入乙醇中,先使用超声分散机在150w的超声功率下超声分散30min,再使用细胞粉碎机在350w的超声功率下超声分散30min,使石墨烯粉均匀分散到乙醇中,配制成石墨烯浓度为2mg/ml的石墨烯浆液16;

86.(2)选用钛箔作为待喷涂用的基体3,将钛箔超声清洗干净并烘干,然后将钛箔平铺到喷涂设备的加热平台上,将配制的石墨烯浆液16倒入喷涂设备的超声分散机15中并使超声分散机15以100w的超声功率保持连续超声状态,待加热装置5的加热平台温度达到120℃并保温30s后,打开通风扇11,并打开泵13对钛箔的表面,喷涂石墨烯浆液16,石墨烯浆液16中的乙醇挥发后在钛箔表面形成石墨烯涂层,获得负载石墨烯的基体3;

87.其中,喷涂过程中的工艺参数如下:喷头10中喷孔的直径为0.2mm,泵13输出端输出的石墨烯浆液16流量为1.4l/h,喷头10的喷雾角度为60

°

,喷头10与钛箔之间的距离为6cm,单次喷雾时间为0.5s,每间隔5s喷雾一次,共喷雾4次;

88.(3)重复步骤(2)获得多张负载石墨烯的基体3,将负载石墨烯的基体3按照模具的尺寸和形状裁剪成直径为19.6mm的圆片状小片材,在内径为20mm的合金钢模具中放入一层厚度为0.2mm的石墨纸,将200个小片材一层一层叠加起来放入合金钢模具中形成层状坯体;其中,层状坯体中相邻两个小片材,其中一个小片材中的石墨烯表面与另一个小片材中

的钛箔面相接触;

89.(4)先将合金钢模具中的层状坯体预压成型,其中,预压成型的压力为200mpa,预压成型的温度为200℃,保温保压时间为30min;

90.然后将预压成型样品放入放电等离子烧结设备中进行烧结,其中,烧结温度为600℃,升温速率为50℃/min,烧结压力为300mpa,保温保压时间为10min,之后随炉冷却至室温;

91.再对烧结样品进行石英管真空封管处理,之后放入预热至850℃的马弗炉中进行热处理,热处理10min后取出进行空冷,除去石英管得到层状石墨烯/钛复合材料。

92.从图2的低倍sem照片可以看到,石墨烯在钛箔表面均匀分布,基本无团聚现象的产生;从图3的高倍sem照片中可以清楚地看到,石墨烯被喷涂在钛箔表面后依然保持的较好的薄片状结构,且尺寸相对原始粉末基本没有变化。

93.从图4的拉曼光谱中可以看到,喷涂在钛箔表面的石墨烯i

d

/i

g

值仅为0.154,相比原始石墨烯缺陷增加较少;在200cm

‑1~600cm

‑1范围内未发现碳化钛的峰,说明喷涂后石墨烯与钛箔无界面反应发生,由此可以证明,经过喷涂步骤后,石墨烯在钛箔表面的本征结构保留完好。

94.从图5的sem照片可以明显地看到,所制备的石墨烯/钛复合材料为层状结构,钛箔基体层与石墨烯层交替排布,石墨烯在层间均匀分布,钛箔层厚度依然为20μm,说明石墨烯层的存在有效抑制了钛箔基体晶粒长大。经过测试可知,所制备的层状石墨烯/钛复合材料的致密度为98.1%。

95.从图6的准静态拉伸曲线可以看出,层状石墨烯/钛复合材料的抗拉强度和断后延伸率相比对比例1所制备的层状纯钛基体材料同步提高,其抗拉强度(710mpa)相比层状纯钛提高了18%,塑性(21%)提高了45%,实现了钛基复合材料优异的强塑匹配性。层状石墨烯/钛复合材料强度提高是由于石墨烯的载荷传递,细晶强化等因素;塑性提高是由于层状石墨烯/钛复合材料保留了层状结构,而层状结构有利于平衡复合材料塑性应变,抑制塑性应变的局域化,但纯钛在烧结后层状结构消失以及晶粒长大。

96.实施例2

97.层状石墨烯/钛复合材料的制备方法,所述方法包括以下步骤:

98.(1)将石墨烯粉加入乙醇中,先使用超声分散机在100w的超声功率下超声分散30min,再使用细胞粉碎机在300w的超声功率下超声分散30min,使石墨烯粉均匀分散到乙醇中,配制成石墨烯浓度为3mg/ml的石墨烯浆液16;

99.(2)选用钛箔作为待喷涂用的基体3,将钛箔超声清洗干净并烘干,然后将钛箔平铺到喷涂设备的加热平台上,将配制的石墨烯浆液16倒入喷涂设备的超声分散机15中并使超声分散机15以100w的超声功率保持连续超声状态,待加热装置5的加热平台温度达到130℃并保温25s后,打开通风扇11,并打开泵13对钛箔的表面,喷涂石墨烯浆液16,石墨烯浆液16中的乙醇挥发后在钛箔表面形成石墨烯涂层,获得负载石墨烯的基体3;

100.其中,喷涂过程中的工艺参数如下:喷头10中喷孔的直径为0.2mm,泵13输出端输出的石墨烯浆液16流量为1.4l/h,喷头10的喷雾角度为60

°

,喷头10与钛箔之间的距离为10cm,单次喷雾时间为0.5s,每间隔6s喷雾一次,共喷雾8次;

101.(3)重复步骤(2)获得多张负载石墨烯的基体3,将负载石墨烯的基体3按照模具的

尺寸和形状裁剪成直径为29.6mm的圆片状小片材,在内径为30mm的合金钢模具中放入一层厚度为0.2mm的石墨纸,将200个小片材一层一层叠加起来放入合金钢模具中形成层状坯体;其中,层状坯体中相邻两个小片材,其中一个小片材中的石墨烯表面与另一个小片材中的钛箔面相接触;

102.(4)先将合金钢模具中的层状坯体预压成型,其中,预压成型的压力为200mpa,预压成型的温度为150℃,保温保压时间为30min;

103.然后将预压成型样品放入放电等离子烧结设备中进行烧结,其中,烧结温度为550℃,升温速率为100℃/min,烧结压力为300mpa,保温保压时间为5min,之后随炉冷却至室温;

104.再对烧结样品进行石英管真空封管处理,之后放入预热至750℃的马弗炉中进行热处理,热处理20min后取出进行空冷,除去石英管得到层状石墨烯/钛复合材料。

105.从图7的sem照片可以看到,提升石墨烯浆液16浓度以及增加喷涂次数可以提高石墨烯在钛箔表面的分布面积,且石墨烯结构获得较好的保留,但是在部分区域发现了轻微的石墨烯团聚现象。

106.从图8的拉曼光谱中可以看到,石墨烯i

d

/i

g

值在烧结和热处理工艺后仅升高至0.397,说明所制备的层状石墨烯/钛复合材料能够较好保留石墨烯的本征结构,从而使所制备的层状石墨烯/钛复合材料获得石墨烯的本征增强效果;在200cm

‑1~600cm

‑1范围内发现了微弱的碳化碳的特征峰,说明石墨烯与钛箔发生了一定程度的界面反应。

107.从图9的sem照片中可以发现石墨烯存在叠层团聚现象,这种团聚是喷涂次数过多导致的;从团聚处放大的线扫描sem照片中可以观察到,纳米级厚度的碳化钛反应层,eds能谱线扫结果表明:石墨烯层与钛箔基体层原子相互扩散但强度并不剧烈,说明低温高压烧结和短时热处理有利于抑制界面反应。

108.从图10的准静态拉伸曲线可以看出,较高含量石墨烯的加入可以提高层状石墨烯/钛复合材料的强度,其抗拉强度达到735mpa,并且断后延伸率保持了与纯钛基体基本相同的水平,说明石墨烯的叠层团聚并未对层状石墨烯/钛复合材料的塑性造成特别严重的不良影响,这主要是因为层状结构有利于抑制裂纹扩展,具有偏转裂纹的作用。

109.实施例3

110.层状石墨烯/钛复合材料的制备方法,所述方法包括以下步骤:

111.(1)将石墨烯粉加入乙醇中,先使用超声分散机在100w的超声功率下超声分散30min,再使用细胞粉碎机在500w的超声功率下超声分散30min,使石墨烯粉均匀分散到乙醇中,配制成石墨烯浓度为1mg/ml的石墨烯浆液16;

112.(2)选用钛箔作为待喷涂用的基体3,将钛箔超声清洗干净并烘干,然后将钛箔平铺到喷涂设备的加热平台上,将配制的石墨烯浆液16倒入喷涂设备的超声分散机15中并使超声分散机15以100w的超声功率保持连续超声状态,待加热装置5的加热平台温度达到120℃并保温25s后,打开通风扇11,并打开泵13对钛箔的表面,喷涂石墨烯浆液16,石墨烯浆液16中的乙醇挥发后在钛箔表面形成石墨烯涂层,获得负载石墨烯的基体3;

113.其中,喷涂过程中的工艺参数如下:喷头10中喷孔的直径为0.4mm,泵13输出端输出的石墨烯浆液16流量为3l/h,喷头10的喷雾角度为60

°

,喷头10与钛箔之间的距离为10cm,单次喷雾时间为0.5s,每间隔6s喷雾一次,共喷雾2次;

114.(3)重复步骤(2)获得多张负载石墨烯的基体3,将负载石墨烯的基体3按照模具的尺寸和形状裁剪成直径为29.6mm的圆片状小片材,在内径为30mm的合金钢模具中放入一层厚度为0.2mm的石墨纸,将200个小片材一层一层叠加起来放入合金钢模具中形成层状坯体;其中,层状坯体中相邻两个小片材,其中一个小片材中的石墨烯表面与另一个小片材中的钛箔面相接触;

115.(4)先将合金钢模具中的层状坯体预压成型,其中,预压成型的压力为200mpa,预压成型的温度为200℃,保温保压时间为30min;

116.然后将预压成型样品放入放电等离子烧结设备中进行烧结,其中,烧结温度为550℃,升温速率为100℃/min,烧结压力为300mpa,保温保压时间为5min,之后随炉冷却至室温;

117.再对烧结样品进行石英管真空封管处理,之后放入预热至800℃的马弗炉中进行热处理,热处理15min后取出进行空冷,除去石英管得到层状石墨烯/钛复合材料。

118.从图11的sem照片可以看到,降低石墨烯浆液16浓度,减少喷涂次数可以调低石墨烯在钛箔表面的分布面积,石墨烯结构获得较好的保留,没有出现石墨烯团聚的现象。

119.从图12的sem照片可以看出,所制备的层状石墨烯/钛复合材料的层状结构边界随着石墨烯含量的减少而变得不清晰,无石墨烯的区域钛箔之间形成冶金结合,晶粒尺寸相比高含量层状石墨烯/钛复合材料变大;由于石墨烯含量较少,无团聚现象产生。

120.从图13的xrd谱线中可以看出,层状石墨烯/钛复合材料在垂直于烧结方向上存在强烈的(101)织构,这种织构“遗传”自冷轧钛箔,说明低温高压烧结和短时间热处理没有使织构消失,而这种织构的存在也是促使层状石墨烯/钛复合材料强度提升的原因之一。此外,由于石墨烯含量和碳化钛含量较低,并无发现对应的峰。

121.从图14的准静态拉伸曲线可以看出,经过热处理后获得的层状石墨烯/钛复合材料相比热处理之前sps烧结态样品的强度和塑性有明显的提高,这是因为sps烧结态样品的石墨烯/钛界面反应程度较低,界面结合较弱,钛箔之间的冶金结合较差,而较弱的界面容易引发应力集中导致界面脱粘,从而降低复合材料的综合力学性能。而热处理后获得的层状石墨烯/钛复合材料中石墨烯/钛界面获得了较好的化学结合,并且钛箔之间由于原子扩散较为充分冶金结合较好,因而力学性能有较大提升。

122.对比例1

123.在实施例1的基础上,除了将石墨烯浆液替换成纯乙醇,即将乙醇倒入喷涂设备的超声分散机15中,其他步骤及条件均与实施例1相同,相应地得到层状纯钛基体材料。具体操作如下:

124.(1)选用钛箔作为待喷涂用的基体3,将钛箔超声清洗干净并烘干,然后将钛箔平铺到喷涂设备的加热平台上,将乙醇倒入喷涂设备的超声分散机15中并使超声分散机15以100w的超声功率保持连续超声状态,待加热装置5的加热平台温度达到120℃并保温30s后,打开通风扇11,并打开泵13对钛箔的表面,喷涂乙醇,喷涂在钛箔上的乙醇挥发后,获得纯钛箔的基体3;

125.其中,喷涂过程中的工艺参数如下:喷头10中喷孔的直径为0.2mm,泵13输出端输出的石墨烯浆液16流量为1.4l/h,喷头10的喷雾角度为60

°

,喷头10与钛箔之间的距离为6cm,单次喷雾时间为0.5s,每间隔5s喷雾一次,共喷雾4次;

126.(3)重复步骤(2)获得多张纯钛箔的基体3,将纯钛箔的基体3按照模具的尺寸和形状裁剪成直径为19.6mm的圆片状小片材,在内径为20mm的合金钢模具中放入一层厚度为0.2mm的石墨纸,将200个小片材一层一层叠加起来放入合金钢模具中形成层状坯体;其中,层状坯体中相邻两个小片材,其中一个小片材中的钛箔喷涂面与另一个小片材中的钛箔未喷涂面相接触;

127.(4)先将合金钢模具中的层状坯体预压成型,其中,预压成型的压力为200mpa,预压成型的温度为200℃,保温保压时间为30min;

128.然后将预压成型样品放入放电等离子烧结设备中进行烧结,其中,烧结温度为600℃,升温速率为50℃/min,烧结压力为300mpa,保温保压时间为10min,之后随炉冷却至室温;

129.再对烧结样品进行石英管真空封管处理,之后放入预热至850℃的马弗炉中进行热处理,热处理10min后取出进行空冷,除去石英管得到层状纯钛基体材料。

130.对比例2

131.在实施例2的基础上,除了将石墨烯浆液替换成纯乙醇,即将乙醇倒入喷涂设备的超声分散机15中,其他步骤及条件均与实施例2相同,相应地得到层状纯钛基体材料。具体操作如下:

132.(1)选用钛箔作为待喷涂用的基体3,将钛箔超声清洗干净并烘干,然后将钛箔平铺到喷涂设备的加热平台上,将乙醇倒入喷涂设备的超声分散机15中并使超声分散机15以100w的超声功率保持连续超声状态,待加热装置5的加热平台温度达到130℃并保温25s后,打开通风扇11,并打开泵13对钛箔的表面,喷涂乙醇,喷涂在钛箔上的乙醇挥发后,获得纯钛箔的基体3;

133.其中,喷涂过程中的工艺参数如下:喷头10中喷孔的直径为0.2mm,泵13输出端输出的石墨烯浆液16流量为1.4l/h,喷头10的喷雾角度为60

°

,喷头10与钛箔之间的距离为10cm,单次喷雾时间为0.5s,每间隔6s喷雾一次,共喷雾8次;

134.(3)重复步骤(2)获得多张纯钛箔的基体3,将纯钛箔的基体3按照模具的尺寸和形状裁剪成直径为29.6mm的圆片状小片材,在内径为30mm的合金钢模具中放入一层厚度为0.2mm的石墨纸,将200个小片材一层一层叠加起来放入合金钢模具中形成层状坯体;其中,层状坯体中相邻两个小片材,其中一个小片材中的钛箔喷涂面与另一个小片材中的钛箔未喷涂面相接触;

135.(4)先将合金钢模具中的层状坯体预压成型,其中,预压成型的压力为200mpa,预压成型的温度为150℃,保温保压时间为30min;

136.然后将预压成型样品放入放电等离子烧结设备中进行烧结,其中,烧结温度为550℃,升温速率为100℃/min,烧结压力为300mpa,保温保压时间为5min,之后随炉冷却至室温;

137.再对烧结样品进行石英管真空封管处理,之后放入预热至750℃的马弗炉中进行热处理,热处理20min后取出进行空冷,除去石英管得到层状纯钛基体材料。

138.从图15的sem照片可以看出,经过sps烧结后的烧结样品依然呈现出层状结构,没有晶粒长大的现象。通过图16的eds

‑

mapping可以看出,经过sps烧结后的烧结样品内部仅存在钛一种元素,无碳、氧和氮等杂质元素的存在。

139.从图17的准静态拉伸曲线可以看出,经过热处理后获得的层状纯钛基体材料与热处理之前sps烧结态样品的力学性能相近,抗拉强度约为640mpa,断后延伸率约为16%,说明热处理对材料强度的提升贡献不大。

140.对比例3

141.在实施例1的基础上,将钛箔替换成等质量粒径为20μm的纯钛球形粉末;按照实施例1中钛箔表面喷涂的石墨烯面积,可以定量计算出石墨烯在负载石墨烯的基体中的体积百分比为0.223vol%,则按照相同的体积比例将石墨烯粉与纯钛球形粉体球磨混合后制备石墨烯/钛复合材料的具体操作如下:

142.(1)将石墨烯粉与纯钛球形粉末按照0.223:99.777的体积比混合并加入乙醇中,先使用超声分散机在150w的超声功率下超声分散30min,再使用细胞粉碎机在300w的超声功率下超声分散30min,得到分散均匀的混合浆液;

143.(2)将混合浆液加入尼龙罐中,并按照10:1的球料比加入氧化锆球磨珠,球磨转速设为350rpm,球磨2.5h后,将球磨后的混合浆液转移至旋转蒸发仪中旋蒸除去乙醇溶剂,得到混合粉体;

144.(3)在内径为20mm的合金钢模具中放入一层厚度为0.2mm的石墨纸,然后将混合粉体加入合金钢模具中,将混合粉体预压成型;其中,预压成型的压力为200mpa,预压成型的温度为200℃,保温保压时间为30min;

145.再将预压成型样品放入放电等离子烧结设备中进行烧结,其中,烧结温度为600℃,升温速率为50℃/min,烧结压力为300mpa,保温保压时间为10min,之后随炉冷却至室温;

146.再对烧结样品进行石英管真空封管处理,之后放入预热至850℃的马弗炉中进行热处理,热处理10min后取出进行空冷,除去石英管得到石墨烯/钛复合材料。

147.从图18中可以看出,经过球磨后石墨烯的结构破坏较为严重,出现叠层团聚;而且球磨会导致钛粉产生氧化物碎屑融入混合粉体中,从图19的eds能谱图中可以看出杂质元素氧和氮的含量很高,说明经过球磨会造成混合粉体的污染较为严重。相比石墨烯喷涂法,球磨过程还造成了一定程度的团聚,不利于复合材料获得优异的力学性能。

148.从图20的准静态拉伸曲线中可以看出,在相同石墨烯含量条件下,球磨法获得的无层状结构的石墨烯/钛复合材料相比具有层状结构复合材料,无论在强度还是塑性上均有所下降。该对比例所制备的石墨烯/钛复合材料的强度为670mpa,而断后延伸率仅为10%,远小于实施例1中层状复合材料的21%。

149.综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1