一种超薄柔性玻璃叠片制备工艺及设备的制作方法

1.本发明涉及超薄柔性玻璃技术领域,具体地说,涉及一种超薄柔性玻璃叠 片制备工艺及设备。

背景技术:

2.超薄柔性玻璃广泛地应用在消费电子产品和汽车中,比如我们常见的各类 智能手机、智能手表的显示屏和电脑显示器都是超薄柔性玻璃所涉及的领域。 现在部分手机厂家将超薄柔性玻璃作为折叠屏手机的保护盖板,制折叠屏手机, 折叠屏手机的屏幕合起来仍是传统手机的大小,方便携带,打开则变成了一个 平板电脑,更兼具娱乐和办公的功能,迎合了当下消费者追求便携和功能多样 统一的需求。

3.在超薄柔性玻璃制备过程中,需要将超薄柔性玻璃片层叠在一起形成成叠 超薄柔性玻璃,传统的层叠方法无法得到边缘很好的产品,良率非常低,没有 办法满足用户的产品品质需求和量产需求,因此,为了能够改善成叠超薄柔性 玻璃成品的边缘强度,提高成品的良品率,亟需设计一种超薄柔性玻璃叠片制 备工艺及设备。

技术实现要素:

4.为解决上述技术问题,本发明公开了一种超薄柔性玻璃叠片制备工艺,备 工艺,在每完成一片玻璃片的粘合后,对已层叠的玻璃片进行测厚和加压,将 已层叠的超薄柔性玻璃片加压至达到预设的厚度,使相邻超薄柔性玻璃片之间 厚度均等,减少黏合剂涂抹不均匀对成叠超薄柔性玻璃平整度的影响,成叠后 的超薄柔性玻璃边缘强度高,便于后续切割,提高了超薄柔性玻璃的良品率; 其包括如下步骤:

5.s1,提供加固玻璃片和超薄柔性玻璃片,将加固玻璃片和超薄柔性玻璃片 按照加固玻璃片、超薄柔性玻璃片、加固玻璃片的顺序叠放;

6.s2,在位于下层的玻璃片表面涂抹黏合剂,通过黏合剂将相邻的玻璃片粘 合;

7.s3,每完成一片玻璃片的粘合后,对已层叠的玻璃片进行测厚和加压,使 相邻超薄柔性玻璃片之间厚度均等;

8.s4,通过固化装置对已层叠的超薄柔性玻璃片进行固化,形成成叠超薄柔 性玻璃。

9.优选的,所述加固玻璃片和超薄柔性玻璃片的截面尺寸相同,所述加固玻 璃片的厚度大于超薄柔性玻璃片的厚度。

10.优选的,所述步骤s2中,所述加固玻璃片和超薄柔性玻璃片表面的黏合剂 涂抹均匀,所述黏合剂采用热解型uv胶和光解型uv胶中的任意一种。

11.优选的,所述步骤s4中,在加固玻璃片和超薄柔性玻璃片全部叠放完成后, 将成叠超薄柔性玻璃放置于常温中进行固化。

12.优选的,所述步骤s4中,每完成预设层数超薄柔性玻璃片的叠放,通过固 化装置对已层叠的超薄柔性玻璃片进行固化,所述预设层数设置为1~3层。

13.优选的,所述步骤s4中,所述固化装置上安装有uv灯和led型uv灯中 的任意一种。

14.优选的,一种超薄柔性玻璃叠片制备设备,用于超薄柔性玻璃叠片制备工 艺包括:

15.定位装置、测厚加压装置、涂胶装置、固化装置和传送装置,所述涂胶装 置、定位装置和测厚加压装置沿进料至出料方向依次设置于所述传送装置同一 侧,所述固化装置设置于所述传送装置另一侧,所述固化装置与测厚加压装置 位置对应,所述定位装置、测厚加压装置、涂胶装置、固化装置和传送装置与 控制器电连接。

16.优选的,所述定位装置包括:

17.第一升降机构、安装板、定位板和定位机构,所述第一升降机构设置于所 述传送装置一侧,所述第一升降机构靠近所述传送装置进料端布置,所述第一 升降机构与控制器电连接,所述安装板连接于所述第一升降机构输出端,所述 定位板呈l型设置,所述定位板固定连接于所述安装板靠近所述传送装置的侧 面一端,所述定位机构连接于所述安装板靠近所述传送装置的侧面另一端,所 述定位板和定位机构围设形成定位空间,所述定位空间尺寸大于超薄柔性玻璃 片的尺寸。

18.优选的,所述定位机构包括:

19.壳体,所述壳体连接于所述安装板靠近所述传送装置的侧面另一端;

20.第一转轴,所述第一转轴转动连接于所述壳体内壁,所述第一转轴一端连 接有第一电机,所述第一电机与控制器电连接;

21.凸轮,所述凸轮安装于所述第一转轴上;

22.第一支座,所述第一支座水平连接于所述壳体内壁,所述第一支座布置于 所述凸轮靠近所述定位板的一侧;

23.滑架,所述滑架呈几字形设置,所述滑架滑动连接于所述第一支座内,所 述滑架与第一支座靠近所述凸轮的一端之间连接有第一弹簧;

24.导向板,所述导向板连接于所述壳体内壁,两个所述导向板对称布置于所 述滑架两侧;

25.第一连杆,所述第一连杆一端水平连接于所述滑架侧端,所述第一连杆另 一端与所述凸轮外边沿滑动连接;

26.第二连杆,所述第二连杆中部转动连接于所述滑架远离所述凸轮的一端, 所述第二连杆一端滑动连接于所述导向板内侧凹槽内,所述第二连杆另一端延 伸出所述导向板;

27.滚轮,所述滚轮转动连接于所述第二连杆延伸端;

28.第二支座,所述第二支座水平连接于所述壳体内壁,所述第二支座布置于 所述凸轮远离所述定位板的一侧;

29.滑杆,所述滑杆滑动连接于所述第二支座中心,所述滑杆靠近所述凸轮的 一端连接有横杆,所述横杆侧端连接有导向杆,所述导向杆与壳体滑动连接, 所述横杆与第二支座之间连接有第二弹簧;

30.第三连杆,所述第三连杆两端分别与所述横杆和凸轮铰接;

31.楔形块,所述楔形块固定连接于所述滑杆远离所述凸轮的一端,所述楔形 块靠近所述定位板的一侧设置有楔形面,所述楔形块另一侧连接有若干卡齿;

32.推杆,所述推杆滑动连接于所述壳体内壁,所述推杆一端与所述楔形块的 楔形面

滑动连接,所述推杆上固定连接有挡板,所述挡板和壳体内壁之间连接 有第三弹簧,所述第三弹簧套设于所述推杆外侧;

33.推板,所述推板连接于所述推杆另一端;

34.齿轮,所述齿轮转动连接于所述壳体内壁的支架上,所述齿轮与楔形块的 卡齿啮合连接。

35.优选的,所述涂胶装置包括:第二升降机构和涂胶机构,所述第二升降机 构设置于所述传送装置一侧,所述第二升降机构靠近所述传送装置进料端布置, 所述涂胶机构连接于所述第二升降机构输出端,所述第二升降机构与控制器电 连接,所述涂胶机构包括:

36.座体,所述座体连接于所述第二升降机构输出端;

37.压盖,所述压盖可拆卸连接于所述座体顶端;

38.圆筒,所述圆筒固定连接于所述压盖底端,并且所述圆筒连接于所述座体 中心孔内,所述圆筒长度小于所述座体长度,所述圆筒内填充有黏合剂;

39.涂胶块,所述涂胶块固定连接于所述座体底端,所述涂胶块设置为多孔球 体;

40.第二电机,所述第二电机安装于所述压盖顶端;

41.第二转轴,所述第二转轴竖直连接于所述第二电机输出端,所述第二转轴 穿设所述圆筒延伸至所述座体的中心孔内,所述第二转轴侧端开设有进胶孔;

42.搅拌叶片,所述搅拌叶片连接于所述第二转轴上,并且所述搅拌叶片设置 于所述圆筒内;

43.扇叶,所述扇叶连接于所述第二转轴上,并且所述搅拌叶片设置于所述圆 筒下方的所述座体中心孔内;

44.第二连通管,所述第二连通管转动连接于所述第二转轴底端中心孔内,所 述第二连通管顶端与进胶孔连通,所述第二连通管底端与涂胶块连通;

45.注胶管,所述注胶管连接于所述圆筒侧壁,并且所述注胶管向上延伸出所 述压盖;

46.气流通道,所述气流通道开设于所述座体内,所述气流通道顶端与所述座 体中心孔连通,所述气流通道底端穿设所述座体,所述气流通道均匀布置于所 述座体中心孔两侧。

附图说明

47.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将 对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见 地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来 讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

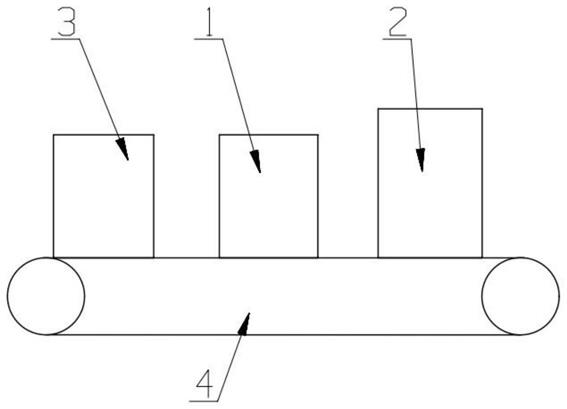

48.图1为本发明设备结构示意图;

49.图2为本发明定位装置俯视图;

50.图3为本发明定位机构结构示意图;

51.图4为本发明涂胶机构结构示意图。

52.图中:1.定位装置;2.测厚加压装置;3.涂胶装置;4.传送装置;12.安装板; 13.定位板;14.壳体;15.第一转轴;16.凸轮;17.第一支座;18.滑架;19.导向板; 110.第一连杆;

111.第二连杆;112.滚轮;113.第二支座;114.滑杆;115.横杆; 116.导向杆;117.第三连杆;118.楔形块;119.推杆;120.推板;121.齿轮;32. 座体;33.压盖;34.圆筒;35.涂胶块;36.第二电机;37.第二转轴;38.进胶孔; 39.搅拌叶片;310.扇叶;311.第二连通管;312.注胶管;313.气流通道。

具体实施方式

53.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描 述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实 施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实 施例,都属于本发明保护的范围。

54.实施例

55.下面将结合附图对本发明做进一步描述。

56.如图1

‑

4所示,本实施例提供的一种超薄柔性玻璃叠片制备工艺,包括如下 步骤:

57.s1,提供加固玻璃片和超薄柔性玻璃片,将加固玻璃片和超薄柔性玻璃片 按照加固玻璃片、超薄柔性玻璃片、加固玻璃片的顺序叠放;

58.s2,在位于下层的玻璃片表面涂抹黏合剂,通过黏合剂将相邻的玻璃片粘 合;

59.s3,每完成一片玻璃片的粘合后,对已层叠的玻璃片进行测厚和加压,使 相邻超薄柔性玻璃片之间厚度均等;

60.s4,通过固化装置对已层叠的超薄柔性玻璃片进行固化,形成成叠超薄柔 性玻璃。

61.本发明的工作原理为:

62.本发明提供一种超薄柔性玻璃叠片制备工艺,将加固玻璃片和超薄柔性玻 璃片按照加固玻璃片、超薄柔性玻璃片、加固玻璃片的顺序叠放,通过加固玻 璃片对超薄柔性玻璃片进行防护,叠放时,在位于下层的玻璃片表面涂抹黏合 剂,通过黏合剂将相邻的玻璃片粘合,然后,每完成一片玻璃片的粘合后,对 已层叠的玻璃片进行测厚和加压,使相邻超薄柔性玻璃片之间厚度均等,最后, 通过固化装置对已层叠的超薄柔性玻璃片进行固化,形成成叠超薄柔性玻璃。

63.本发明的有益效果为:

64.本发明提供的一种超薄柔性玻璃叠片制备工艺,在每完成一片玻璃片的粘 合后,对已层叠的玻璃片进行测厚和加压,将已层叠的超薄柔性玻璃片加压至 达到预设的厚度,使相邻超薄柔性玻璃片之间厚度均等,减少黏合剂涂抹不均 匀对成叠超薄柔性玻璃平整度的影响,成叠后的超薄柔性玻璃边缘强度高,便 于后续切割,提高了超薄柔性玻璃的良品率。

65.在一个实施例中,所述加固玻璃片和超薄柔性玻璃片的截面尺寸相同,所 述加固玻璃片的厚度大于超薄柔性玻璃片的厚度。

66.上述技术方案的工作原理和有益效果为:

67.加固玻璃片分布于超薄柔性玻璃片的顶端和底端,加固玻璃片的厚度大于 超薄柔性玻璃片的厚度,在成叠超薄柔性玻璃制备过程中起到保护成叠超薄柔 性玻璃的作用,将加固玻璃片和超薄柔性玻璃片截面尺寸设置为相同,使其不 影响超薄柔性玻璃的定位

和涂胶,成叠后的超薄柔性玻璃边缘强度高。

68.在一个实施例中,所述步骤s2中,所述加固玻璃片和超薄柔性玻璃片表面 的黏合剂涂抹均匀,所述黏合剂采用热解型uv胶和光解型uv胶中的任意一种。

69.上述技术方案的工作原理和有益效果为:

70.将加固玻璃片和超薄柔性玻璃片表面的黏合剂涂抹均匀,保证相邻玻璃片 表面的粘合面积,提高了相邻玻璃片的粘合强度,改善了成叠超薄柔性玻璃的 力学性能,采用uv胶对相邻玻璃片进行粘接,具有粘接强度高、产品长期不 变黄、不白化、柔韧性好等优点。

71.在一个实施例中,所述步骤s4中,在加固玻璃片和超薄柔性玻璃片全部叠 放完成后,将成叠超薄柔性玻璃放置于常温中进行固化。

72.上述技术方案的工作原理和有益效果为:

73.当对超薄柔性玻璃片叠片时,可以将加固玻璃片和超薄柔性玻璃片全部叠 放粘接后,放置在常温中预设时间将其固化,在全部叠放后固化,能够提高叠 片效率,缩短单个成叠超薄柔性玻璃的叠放时间,便于批量生产。

74.在一个实施例中,所述步骤s4中,每完成预设层数超薄柔性玻璃片的叠放, 通过固化装置对已层叠的超薄柔性玻璃片进行固化,所述预设层数设置为1~3 层。

75.上述技术方案的工作原理和有益效果为:

76.当对超薄柔性玻璃片叠片时,每完成1~3层超薄柔性玻璃片的叠放,通过 固化装置对已层叠的超薄柔性玻璃片进行固化,加快超薄柔性玻璃片的固化速 度,提高超薄柔性玻璃叠片制备效率,预设层数设置为1~3层,保证固化装置 对已层叠超薄柔性玻璃片的固化效果,防止层数过多增加固化时间,影响制备 效率。

77.在一个实施例中,所述步骤s4中,所述固化装置上安装有uv灯和led 型uv灯中的任意一种。

78.上述技术方案的工作原理和有益效果为:

79.uv灯主要是用来利用紫外线的特性进行光化反应、产品固化、杀菌消毒、 医疗检验,广泛应用于玻璃粘接固化中。超薄柔性玻璃叠片制备过程中,需要 在加固玻璃片和超薄柔性玻璃片表面涂抹黏合剂,黏合剂采用热解型uv胶和 光解型uv胶中的任意一种,将uv灯设置为传统uv灯和led型uv灯中任 意一种,通过uv灯对玻璃片表面的uv胶进行照射使其发生固化,实现相邻玻 璃片之间的粘合,相比于传统固化方式,采用uv灯固化无溶剂挥发,固化时 间更短,提高了制备效率。

80.如图1所示,在一个实施例中,一种超薄柔性玻璃叠片制备设备包括:

81.定位装置1、测厚加压装置2、涂胶装置3、固化装置和传送装置4,所述 涂胶装置3、定位装置1和测厚加压装置2沿进料至出料方向依次设置于所述传 送装置4同一侧,所述固化装置设置于所述传送装置4另一侧,所述固化装置 与测厚加压装置2位置对应,所述定位装置1、测厚加压装置2、涂胶装置3、 固化装置和传送装置4与控制器电连接。

82.上述技术方案的工作原理和有益效果为:

83.超薄柔性玻璃叠片制备设备使用时,将超薄柔性玻璃片放置到传送装置4 的进料端,控制器启动传送装置4,将加固玻璃片放置在进料端,待加固玻璃片 移动到涂胶装置3处进行涂胶,将超薄柔性玻璃片放置到加固玻璃片上方,然 后移动到定位装置1处,启动定

位装置1对已层叠的超薄柔性玻璃进行定位, 然后,将已层叠的超薄柔性玻璃移动到测厚加压装置2处,测厚加压装置2上 安装有压力机构和厚度传感器,通过测厚加压装置2测量已层叠的超薄柔性玻 璃厚度,并对其加压至预设的厚度值,在需要固化时启动固化装置,对已层叠 的超薄柔性玻璃片进行固化,然后,将固化完成的已层叠超薄柔性玻璃移动至 进料端,将下一层玻璃片放置到已层叠超薄柔性玻璃上方,重复上述步骤,将 加固玻璃片和超薄柔性玻璃片全部粘合固化,制备形成成叠超薄柔性玻璃,然 后将制备形成的超薄柔性玻璃从传送装置4的出料端取出。通过上述结构设计, 形成超薄柔性玻璃叠片制备的流水线,实现集涂胶、定位、测厚加压和固化为 一体的制备装置,无需人工操作,提高了超薄柔性玻璃叠片制备设备的自动化 程度,突破以往人工堆叠方式对操作人员要求高的问题,形成的成叠超薄柔性 玻璃一致性好,制备效率高。

84.如图2所示,在一个实施例中,所述定位装置1包括:

85.第一升降机构、安装板12、定位板13和定位机构,所述第一升降机构设置 于所述传送装置一侧,所述第一升降机构靠近所述传送装置进料端布置,所述 第一升降机构与控制器电连接,所述安装板12连接于所述第一升降机构输出端, 所述定位板13呈l型设置,所述定位板13固定连接于所述安装板12靠近所述 传送装置的侧面一端,所述定位机构连接于所述安装板12靠近所述传送装置的 侧面另一端,所述定位板13和定位机构围设形成定位空间,所述定位空间尺寸 大于超薄柔性玻璃片的尺寸。

86.上述技术方案的工作原理和有益效果为:

87.将超薄柔性玻璃片进行层叠操作时,需要对其进行定位,保证相邻玻璃片 相对位置准确,使用时,传送装置4将已层叠的超薄柔性玻璃片移动到定位装 置1处,控制器启动第一升降机构,通过安装板12带动定位板13和定位机构 向下移动,已层叠的超薄柔性玻璃片进入定位空间内,启动定位机构推动已层 叠的超薄柔性玻璃片靠近定位板13,使其以定位板13为基准进行定位校准,保 证每层超薄柔性玻璃片的边缘对齐,从而提高成叠超薄柔性玻璃的边缘强度, 便于后续切割,减少边缘的切割长度,提高成品率。

88.如图3所示,在一个实施例中,所述定位机构包括:

89.壳体14,所述壳体14连接于所述安装板12靠近所述传送装置的侧面另一 端;

90.第一转轴15,所述第一转轴15转动连接于所述壳体14内壁,所述第一转 轴15一端连接有第一电机,所述第一电机与控制器电连接;

91.凸轮16,所述凸轮16安装于所述第一转轴15上;

92.第一支座17,所述第一支座17水平连接于所述壳体14内壁,所述第一支 座17布置于所述凸轮16靠近所述定位板13的一侧;

93.滑架18,所述滑架18呈几字形设置,所述滑架18滑动连接于所述第一支 座17内,所述滑架18与第一支座17靠近所述凸轮16的一端之间连接有第一 弹簧;

94.导向板19,所述导向板19连接于所述壳体14内壁,两个所述导向板19对 称布置于所述滑架18两侧;

95.第一连杆110,所述第一连杆110一端水平连接于所述滑架18侧端,所述 第一连杆110另一端与所述凸轮16外边沿滑动连接;

96.第二连杆111,所述第二连杆111中部转动连接于所述滑架18远离所述凸 轮16的一端,所述第二连杆111一端滑动连接于所述导向板19内侧凹槽内, 所述第二连杆111另一

端延伸出所述导向板19;

97.滚轮112,所述滚轮112转动连接于所述第二连杆111延伸端;

98.第二支座113,所述第二支座113水平连接于所述壳体14内壁,所述第二 支座113布置于所述凸轮16远离所述定位板13的一侧;

99.滑杆114,所述滑杆114滑动连接于所述第二支座113中心,所述滑杆114 靠近所述凸轮16的一端连接有横杆115,所述横杆115侧端连接有导向杆116, 所述导向杆116与壳体14滑动连接,所述横杆115与第二支座113之间连接有 第二弹簧;

100.第三连杆117,所述第三连杆117两端分别与所述横杆115和凸轮16铰接;

101.楔形块118,所述楔形块118固定连接于所述滑杆114远离所述凸轮16的 一端,所述楔形块118靠近所述定位板13的一侧设置有楔形面,所述楔形块118 另一侧连接有若干卡齿;

102.推杆119,所述推杆119滑动连接于所述壳体14内壁,所述推杆119一端 与所述楔形块118的楔形面滑动连接,所述推杆119上固定连接有挡板,所述 挡板和壳体14内壁之间连接有第三弹簧,所述第三弹簧套设于所述推杆119外 侧;

103.推板120,所述推板120连接于所述推杆119另一端;

104.齿轮121,所述齿轮121转动连接于所述壳体14内壁的支架上,所述齿轮 121与楔形块118的卡齿啮合连接。

105.上述技术方案的工作原理和有益效果为:

106.定位机构使用时,控制器启动第一电机正转,驱动第一转轴15转动,带动 凸轮16逆时针转动,凸轮16外边沿与第一连杆110相对滑动,推动滑架18向 远离凸轮16方向移动,带动第二连杆111向远离凸轮16方向移动,同时两个 第二连杆111远离凸轮16的一端相远离转动,第二连杆111的滚轮112与已层 叠的超薄柔性玻璃接触,将已层叠的超薄柔性玻璃一侧边缘抚平摆正,并推动 已层叠的超薄柔性玻璃与定位板13的一支接触,同时,凸轮16转动带动第三 连杆117转动,推动横杆115向远离凸轮16方向移动,带动滑杆114和底端的 楔形块118同步移动,楔形块118的楔形面推动推杆119,向已层叠的超薄柔性 玻璃相邻侧方向移动,推板120推动已层叠的超薄柔性玻璃靠近定位板13的另 一支并接触,齿轮121与楔形块118上卡齿啮合,有助于消除传动间隙。当到 达预设位置后,第一电机反转,驱动第一转轴15转动,带动凸轮16顺时针转 动,各部件在弹簧作用下复位。

107.通过上述结构设计,将已层叠超薄柔性玻璃片放置于定位空间内,定位机 构在相邻侧分别设置滚轮112和推板120,通过第一电机同时驱动靠近已层叠超 薄柔性玻璃片,滚轮112将已层叠超薄柔性玻璃片的一侧推动同时抚平摆正, 推板120将已层叠超薄柔性玻璃片推动,从而将已层叠超薄柔性玻璃片推动与 定位板13接触,实现已层叠超薄柔性玻璃片的定位校准,保证相邻超薄柔性玻 璃片间相对位置准确,提高已层叠超薄柔性玻璃片边缘平整度和边缘强度,改 善力学性能,便于后期的切割磨边,提高成品率。

108.如图4所示,在一个实施例中,所述涂胶装置3包括:第二升降机构和涂 胶机构,所述第二升降机构设置于所述传送装置一侧,所述第二升降机构靠近 所述传送装置进料端布置,所述涂胶机构连接于所述第二升降机构输出端,所 述第二升降机构与控制器电连接,所述涂胶机构包括:

109.座体32,所述座体32连接于所述第二升降机构输出端;

110.压盖33,所述压盖33可拆卸连接于所述座体32顶端;

111.圆筒34,所述圆筒34固定连接于所述压盖33底端,并且所述圆筒34连接 于所述座体32中心孔内,所述圆筒34长度小于所述座体32长度,所述圆筒34 内填充有黏合剂;

112.涂胶块35,所述涂胶块35固定连接于所述座体32底端,所述涂胶块35设 置为多孔球体;

113.第二电机36,所述第二电机36安装于所述压盖33顶端;

114.第二转轴37,所述第二转轴37竖直连接于所述第二电机36输出端,所述 第二转轴37穿设所述圆筒34延伸至所述座体32的中心孔内,所述第二转轴37 侧端开设有进胶孔38;

115.搅拌叶片39,所述搅拌叶片39连接于所述第二转轴37上,并且所述搅拌 叶片39设置于所述圆筒34内;

116.扇叶310,所述扇叶310连接于所述第二转轴37上,并且所述搅拌叶片39 设置于所述圆筒34下方的所述座体32中心孔内;

117.第二连通管311,所述第二连通管311转动连接于所述第二转轴37底端中 心孔内,所述第二连通管311顶端与进胶孔38连通,所述第二连通管311底端 与涂胶块35连通;

118.注胶管312,所述注胶管312连接于所述圆筒24侧壁,并且所述注胶管312 向上延伸出所述压盖33;

119.气流通道313,所述气流通道313开设于所述座体32内,所述气流通道313 顶端与所述座体32中心孔连通,所述气流通道313底端穿设所述座体32,所述 气流通道313均匀布置于所述座体32中心孔两侧。

120.上述技术方案的工作原理和有益效果为:

121.传送装置4将成叠超薄柔性玻璃传送至涂胶装置3处,控制器启动第二升 降机构,将涂胶机构竖直向下移动到成叠超薄柔性玻璃处,使涂胶块35下表面 与成叠超薄柔性玻璃上表面平齐,在圆筒34内填充有黏合剂,黏合剂通过第二 转轴37侧端的进胶孔37进入到第二连通管311内,然后计入涂胶块35内,黏 合剂通过涂胶块35上的空隙流出,随着传送装置4对成叠超薄柔性玻璃的移动, 将黏合剂均匀涂抹在最上层超薄柔性玻璃的表面,同时启动第二电机36,驱动 第二转轴37转动,带动搅拌叶片39和扇叶310转动,搅拌叶片39将圆筒34 中的黏合剂搅动,防止黏合剂长时间不使用产生固化,扇叶310转动产生气流, 气流通过气流通道313从座体32底端吹向超薄柔性玻璃表面,涂抹的黏合剂在 气流的作用下被抚平,当圆筒34内黏合剂不足时,通过注胶管312向圆筒内注 入黏合剂进行补充。

122.通过上述结构设计,通过涂胶装置3,在超薄柔性玻璃片表面涂抹黏合剂, 利用气流吹向黏合剂,使黏合剂均匀的分散在超薄柔性玻璃表面,形成平整的 黏合剂层,防止黏合剂涂抹不均匀导致的超薄柔性玻璃局部突出,保证黏合剂 的涂抹厚度一致,使相邻超薄柔性玻璃之间粘合更紧密牢固,涂抹操作同时搅 动黏合剂,增加黏合剂的流动性,有效防止黏合剂产生固化,提高涂胶装置的 实用性。

123.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的 限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其 它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由 此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1