一次性使用轻型防化服面料、加工设备及其制备方法与流程

1.本发明涉及面料加工技术领域,尤其涉及一次性使用轻型防化服面料、加工设备及其制备方法。

背景技术:

2.防化服是在特殊情况下使用的服装,由特殊面料制成,种类多样,有消防防化服,消防员防化服分为消防战斗服,消防避火服,消防隔热服,消防员重型防护服。它是消防员在有危险性化学物品和腐蚀性物质的火场和事故现场进行灭火战斗和抢险救援时,为保护自身免遭化学危险品或腐蚀性物质的侵害而穿着的防护服装。

3.全封闭防化服,全密封防化服是消防员进入化学危险物品或腐蚀性物品火灾或事故现场,以及有毒、有害气体或事故现场,寻找火源或事故点,抢救遇难人员,进行灭火战斗和抢险救援时穿着的防护服装。还有在医疗过程中,也需要穿戴防化服,防化服有几个重要的技术参数,拉伸强度、防酸碱渗透性能、剥离强度以及静水压强度等。

4.现有技术中,防化服在使用时,薄膜的强度不够大,容易撕裂,导致在使用过程中出现不必要的危险状况,而且放置较长时间后容易发霉,另外,在加工过程中,采用的加热温度较为单一,压力辊的压力调节十分不便,这样生产出的面料弹性不足,产品整体的牢度不强,而且外观也不够美观,出现卷曲。

5.为此,我们提出一次性使用轻型防化服面料、加工设备及其制备方法来解决上述问题。

技术实现要素:

6.本发明的目的是为了解决现有技术中面料在生产和使用过程中的各种问题,而提出的一次性使用轻型防化服面料、加工设备及其制备方法。

7.为了实现上述目的,本发明采用了如下技术方案:

8.一次性使用轻型防化服面料,包括无纺布层、热熔胶层和透明弹性层,所述无纺布层、所述热熔胶层和所述弹性透明层从外到内依次排列,所述无纺布层通过热熔胶层与透明弹性层之间粘接连接;

9.所述无纺布层包括三层纺粘层,所述纺粘层均采用聚丙烯材料制成,且三层纺粘层之间采用纺粘工艺制成,所述无纺布层的面密度是35-45g/m2;

10.所述热熔胶层的材质为热熔型压敏胶,所述热熔胶层的面密度范围是4-5g/m2;

11.所述透明弹性层的材质为透明弹性pe膜,所述透明弹性层的面密度是35-40g/m2,所述透明弹性pe膜采用的配方组分为线性低密度聚乙烯树脂粒子30%-40%,高密度聚乙烯粒子15%-25%,低密度聚乙烯粒子10%-25%,乙烯-辛烯共聚物20%-30%,低密度聚乙烯粒子涂层20%-30%。

12.优选的,所述无纺布层的面密度是40,所述热熔胶层的面密度是4.5g/m2,所述热熔胶层的面密度是37g/m2。

13.一次性使用轻型防化服面料的制备方法,包括原料,所述原料包括无纺布原料、用于制作薄膜的pe粒子:

14.s1、采用三层纺粘工艺制作无纺布,且无纺布原料采用聚丙烯材料;

15.s2、薄膜成型:对pe粒子进行烘干、除湿,将pe粒子无缝衔接送入流延机料筒进行持续烘干,并制成薄膜;

16.s3、复合过程:采用热熔胶将无纺布和薄膜复合到一起,复合过程中采用的复合设备包括基座和喷胶系统,基座包括主压辊和负压辊,喷胶系统包括熔缸、喉管、喷枪、热风机,喷胶时,熔缸的温度为145℃-155℃,喉管的温度为155℃-165℃,喷枪的温度为155℃-165℃,热风温度为150℃-160℃,喷枪气压为0.2mpa,主压辊压力为0.3mpa,负压辊压力为0.2mpa;

17.s4、分切成型:将复合制成的轻型防化服面料分切包装。

18.优选的,所述熔缸的温度为150℃,所述喉管的温度为160℃,所述喷枪的温度为160℃,所述热风的温度为155℃。

19.优选的,所述熔缸的温度为152℃,所述喉管的温度为162℃,所述喷枪的温度为162℃,所述热风的温度为160℃。

20.优选的,所述主压辊压力和所述负压辊压力均设置为人工可调,调节范围为0.02至0.06mpa。

21.优选的,在s2中采用流延机料筒对pe粒子进行烘干时,料筒包括区域一、区域二、区域三、区域四、区域五、区域六、过滤网换网器,pe粒子依次经过区域一、区域二、区域三、区域四、区域五、区域六,所述区域一的温度范围为155℃-175℃,所述区域二的温度范围为210℃-230℃,所述区域三的温度范围为225℃-245℃,所述区域四、所述区域五和所述区域六的温度范围为240℃-260℃,所述过滤网换热器的温度范围为240℃-260℃。

22.一次性使用轻型防化服面料的加工设备,包括薄膜生产设备、支架和活动板:

23.所述活动板通过阻尼导轨可移动地安装在支架上,每组两个所述活动板之间安装有用于收紧薄膜的压力辊;

24.所述支架上还安装有自动调节组件、手动调节组件、限位组件;

25.所述自动调节组件用于自动调节活动板和压力辊的高度,所述自动调节组件包括压力泵、充气管道、压力阀、压力计、开设在支架中的空腔、位于空腔中的密封板和安装在密封板上侧的活动杆、套在活动杆上的弹簧,所述压力泵通过充气管道向空腔和密封板下侧构成的密封空间充气,所述压力阀安装在充气管道上,所述压力计用于测量密封空间中的压力,所述活动杆贯穿空腔的上侧内壁并与活动板固定连接,所述弹簧的两侧分别与支架和活动板连接。

26.优选的,所述手动调节组件用于人工调节活动板和压力辊的高度,所述手动调节组件包括安装槽、安装在安装槽底部的滚珠丝杠、与滚珠丝杠配套的滑动件,所述滑动件的侧壁与活动板固定连接,所述滚珠丝杠的上端贯穿安装槽的侧壁并安装有把手。

27.优选的,所述限位组件包括套在滚珠丝杠上并与滚珠丝杠一起转动的磁环、安装槽内部的弧形座,所述弧形座向内凹陷,且弧形座的内凹部分与磁环的侧壁紧密接触,所述弧形座内部开设有安装腔,所述安装腔上设有铁材质的弧形杆,所述弧形杆上缠绕有导线,在导线通电时,缠绕在弧形杆上的导线产生的磁场吸引磁环。

28.优选的,所述活动板的侧壁固定连接有与阻尼导轨匹配的运动件,所述运动件上安装有位移传感器,所述阻尼导轨上安装有位移格栅,所述位移传感器沿着位移格栅移动并测量出移动距离,所述支架的侧壁安装有显示屏,所述显示屏与位移传感器和位移格栅电连接,用于显示位移传感器的移动距离。

29.优选的,所述薄膜生产设备包括烘干筒,所述烘干筒包括六个加热区,用于烘干原料,六个所述加热区的温度沿原料移动的轨迹逐次升高或不变,每个所述烘干筒的侧壁均设有温度传感器,用于测量每个加热区的温度变化。

30.优选的,所述磁环的磁场方向呈轴向分布,所述磁环上缠绕有铁丝,所述铁丝采用焊接的方式与滚珠丝杠固定在一起,且铁丝用于与弧形座内凹一侧接触增加摩擦。

31.与现有技术相比,本发明的有益效果是:

32.1、产品是需要流延机与复合机共同完成的,而这之间的问题就是张力控制,所以我们两台设备都有稳定的张力控制系统。还有温度上的控制,虽不明确超过范围后对产品的具体影响,但是就实际使用而言,目前的控温是使其保持最佳的性能的关键点;

33.2、在薄膜配方上,并没有取用特别的添加剂,只是使其拥有稳定持久的抗化学腐蚀效果,产品的缺陷是不能在高温下使用,当温度超过80℃时,膜及无纺布的变形会使其丧失防护效果;而在常温和低温下可正常使用,产品适合制作成多款非特定领域(如化工厂日常作业服)使用的防护服装以及如非特别化工仓库的日常及应急使用服装;如此其使用范围便及其大,制作费用比常规重型或涂层类轻型防化服装是大大降低了,使用方可以大量使用,因为能保持至少两年的有效,也可以用于应急使用的库存。

34.3、利用自动调节组件和手动调节组件能够共同对压力辊的位置进行调节,这样能够保证生产的薄膜在移送时的平稳,避免出现卷曲,保证了薄膜的加工质量。

附图说明

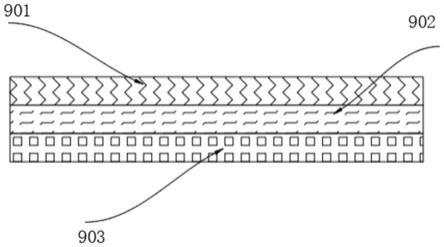

35.图1为本发明提出的一次性使用轻型防化服面料的结构示意图。

36.图2为本发明提出的一次性使用轻型防化服面料的制备方法的工艺流程图。

37.图3为本发明提出的一次性使用轻型防化服面料的加工设备的立体结构示意图。

38.图4为本发明提出的一次性使用轻型防化服面料的加工设备的侧面结构示意图。

39.图5为本发明提出的一次性使用轻型防化服面料的加工设备中支架部分结构示意图。

40.图6为本发明提出的一次性使用轻型防化服面料的加工设备中限位组件的结构示意图。

41.图7为本发明提出的一次性使用轻型防化服面料的加工设备中磁环的磁极方向示意图。

42.图中:

43.1、薄膜生产设备、101烘干筒、102加热区、103温度传感器;

44.2、支架;

45.3活动板、

46.4自动调节组件、401压力泵、402充气管道、403压力阀、404压力计、405空腔、406活动杆、407弹簧、408密封板;

47.5手动调节组件、501安装槽、502滚珠丝杠、503滑动件、504把手;

48.6限位组件、601磁环、602弧形座、603安装腔、604弧形杆、605导线、606铁丝;

49.7阻尼导轨、701运动件、702位移传感器、703位移格栅、704显示屏;

50.8压力辊;

51.901无纺布层、902热熔胶层、903透明弹性层。

具体实施方式

52.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

53.参照图1,一次性使用轻型防化服面料,包括无纺布层901、热熔胶层902和透明弹性层903,其特征在于,无纺布层901、热熔胶层902和弹性透明层从外到内依次排列,无纺布层901通过热熔胶层902与透明弹性层903之间粘接连接;

54.无纺布层901包括三层纺粘层,纺粘层均采用聚丙烯材料制成,且三层纺粘层之间采用纺粘工艺制成,无纺布层901的面密度是35-45g/m2;

55.热熔胶层902的材质为热熔型压敏胶,热熔胶层902的面密度是4-5g/m2;

56.透明弹性层903的材质为透明弹性pe膜,透明弹性层903的面密度是35-40g/m2。

57.面料的生产制作过程中,薄膜的生产与复合过程是关键及特殊过程,首先在薄膜生产前必须对粒子进行烘干除湿,然后无缝衔接进入流延机料筒内并持续烘干和使用;复合过程主要是确保面料在胶水复合时的牢度和平整度,同时控制温度对膜面的损伤。面料在每次的批量生产前需要进行独立的薄膜试产,确保薄膜性能及设备等符合使用要求,并将薄膜在胶合工序进行验证,验证后先批量生产薄膜,包装必须按照成品的双层结构,防止潮湿。复合后的产品需要进行面密度、拉伸强度、剥离强度、静水压及耐酸碱脱层试验(这些检测项目也需要对原料进行)。如此复杂的工艺是为了保证膜面即使用面的耐酸碱防化效果,采用的无纺布是需要定制的,保证成品的拉伸强度。

58.透明弹性pe膜采用的配方组分为线性低密度聚乙烯树脂粒子(pe粒子lldpe)20%-40%,高密度聚乙烯粒子(pe粒子hdpe)10%-20%,低密度聚乙烯粒子(pe粒子ldpe)10%-25%,乙烯-辛烯共聚物(pe弹性粒子poe)20%-35%,低密度聚乙烯粒子涂层(pe粒子涂层ldpe)10%-20%,以上几个组分的含量应当满足以下条件,即,某一组分的上限值+其他组分的下限值≤100,某一组分的下限值+其他组分的上限值≥100。

59.实施例一

60.所述透明弹性乙烯膜采用的重量配方组分为:

61.线性低密度聚乙烯树脂粒子占35%;

62.高密度聚乙烯粒子占15%;

63.低密度聚乙烯粒子占15%;

64.乙烯-辛烯共聚物占20%;

65.低密度聚乙烯粒子涂层占15%。

66.实施例二

67.所述透明弹性乙烯膜采用的重量配方组分为:

68.线性低密度聚乙烯树脂粒子占20%%;

69.高密度聚乙烯粒子占20%;

70.低密度聚乙烯粒子占25%;

71.乙烯-辛烯共聚物占20%%;

72.低密度聚乙烯粒子涂层占15%。

73.实施例三

74.所述透明弹性乙烯膜采用的重量配方组分为:

75.线性低密度聚乙烯树脂粒子占30%;

76.高密度聚乙烯粒子占15%;

77.低密度聚乙烯粒子占15%;

78.乙烯-辛烯共聚物占20%;

79.低密度聚乙烯粒子涂层占20%。

80.实施例四

81.所述透明弹性乙烯膜采用的重量配方组分为:

82.线性低密度聚乙烯树脂粒子占40%;

83.高密度聚乙烯粒子占10%;

84.低密度聚乙烯粒子占10%;

85.乙烯-辛烯共聚物占20%%;

86.低密度聚乙烯粒子涂层占20%。

87.实施例五

88.所述透明弹性乙烯膜采用的重量配方组分为:

89.线性低密度聚乙烯树脂粒子占20%;

90.高密度聚乙烯粒子占16%;

91.低密度聚乙烯粒子占24%;

92.乙烯-辛烯共聚物占25%;

93.低密度聚乙烯粒子涂层占15%。

94.实施例六

95.所述透明弹性乙烯膜采用的重量配方组分为:

96.线性低密度聚乙烯树脂粒子占20%;

97.高密度聚乙烯粒子占20%;

98.低密度聚乙烯粒子占15%;

99.乙烯-辛烯共聚物占35%;

100.低密度聚乙烯粒子涂层占10%。

101.无纺布层901的面密度是40g/m2,热熔胶层902的面密度是4.5g/m2,热熔胶层902的面密度是37g/m2。

102.薄膜的生产设备是由武汉精工设计并制作的流延压延设备,生产过程中控制的重点是各阶段的温度、总体挤出量、稳定的车速及成型温度的控制,配合后续的热熔胶复合工艺,需要对产品的抗张力予以调节,膜面存在的弹性作用是考虑服装制作后的受力点扩张及回弹的不变形;为保证面料的整体平整度和后期使用的平整性,无纺布必须与薄膜有效的粘合,扩张后不可脱层;所以薄膜和复合过程的制作需要制定一个完善的操作工艺和质

量管理体系,形成一套完善且严谨的工艺。

103.复合设备使用的是国产的基座,全进口的喷胶系统。生产过程中控制的重点是喷胶系统各阶段的温度、喷出的温度和气压以及主副辊的张力。温度为熔缸温度150

±

5℃,喉管温度160

±

5℃,喷枪温度160

±

5℃,热风温度155

±

5℃,压力为喷枪气压0.2mpa,主压辊压力为0.3mpa,副压辊压力为0.2mpa,由于材料的弹性,放卷张力的变化极为敏感,需要经验丰富的操作人员做0.02至0.06mpa的压力调整,因为这个压力是影响产品整体牢度和外观的。

104.此产品是一款特殊的材料,因为薄膜性能中包含了抗菌防霉且具有弹力。

105.上述所描述的工艺参数中,温度是必须稳定控制的,所以我们在设备上的优势就是可以长时间的稳定控制温度,采用了传感器、变送器等信号传输电气化部件,使其自动调节。薄膜中是为了控制温度来保证膜的性能,复合上的温度控制来确保膜面的不受伤害以保持其性能;复合中防止膜面的弹性变化造成面料的变形,采用变频伺服电机及张力传感器,整体调节,同时增加卷径变化的建模计算。

106.表1一次性使用轻型防化服面料的物性指标

[0107][0108]

参考图2,一次性使用轻型防化服面料的制备方法,包括原料,原料包括无纺布原料、用于制作薄膜的pe粒子:

[0109]

s1、原料准备:准备无纺布层、热熔胶层,对透明弹性乙烯膜的原料进行烘干、除湿(描述稍微调整下);

[0110]

s2、薄膜成型:将透明弹性乙烯膜采用的各自重量配方组分无缝衔接送入流延机料筒进行持续烘干,并制成薄膜;

[0111]

s3、复合过程:采用热熔胶将无纺布层和薄膜复合到一起,复合过程中采用的复合设备包括基座和喷胶系统,基座包括主压辊和负压辊,喷胶系统包括熔缸、喉管、喷枪、热风

机,喷胶时,熔缸的温度为145℃-155℃,喉管的温度为155℃-165℃,喷枪的温度为155℃-165℃,热风温度为150℃-160℃,喷枪气压为0.2mpa,主压辊压力为0.3mpa,负压辊压力为0.2mpa;

[0112]

s4、分切成型:将复合制成的轻型防化服面料分切包装。

[0113]

熔缸的温度为150℃,喉管的温度为160℃,喷枪的温度为160℃,热风的温度为155℃。

[0114]

熔缸的温度为152℃,喉管的温度为162℃,喷枪的温度为162℃,热风的温度为160℃。

[0115]

主压辊压力和负压辊压力均设置为人工可调,调节范围为0.02至0.06mpa。

[0116]

在s2中采用流延机料筒对pe粒子进行烘干时,料筒包括区域一、区域二、区域三、区域四、区域五、区域六、过滤网换网器,pe粒子依次经过区域一、区域二、区域三、区域四、区域五、区域六,区域一的温度范围为155℃-175℃,区域二的温度范围为210℃-230℃,区域三的温度范围为225℃-245℃,区域四、区域五和区域六的温度范围为240℃-260℃,过滤网换热器的温度范围为240℃-260℃。

[0117]

流延膜成型设备料筒加温共有6个区域,第一个区域的温度为165

±

10℃。第二个区域温度为220

±

10℃。第三个区域温度为235

±

10℃。第四至第六区域温度为250

±

10℃。过滤网换网器温度为250

±

10℃。其余各部的温度在255℃至265℃之间调整。

[0118]

置为260

±

5℃。其余9个区皆为255

±

5℃。成型的冷却温度在18℃。

[0119]

温度的控制目标是为了各粒子混合加温后在流体状态能形成最佳的分子结构,而冷却的效果则是决定薄膜是否存在一定的强度和密度,使得其承受和阻隔腐蚀性液体和低温流体,并要其化学阻隔作用能长期有效。

[0120]

复合过程:由于薄膜产品具有弹性特殊要求,该设备的收放两套系统都有自动调压阀,确保每一个张力点的输出张力一直可以保持,张力大了会将膜面拉伸,使用时导致复合料布面起皱,而且容易使材料拉伸后门幅缩短。重点温度控制也都是确保稳定,设备有在线不间断的温控系统。张力工艺参数为放卷张力0.5至1牛顿,收卷张力为1牛顿至4牛顿,并做0.1牛顿的张力调整。温度工艺参数为熔缸温度150

±

2℃,喉管温度160

±

2℃,喷枪温度160

±

2℃,热风温度160

±

2℃,温度在常规模式上加严设定和控制。其他控制参数有喷枪滚轮间隙50mm,主动放卷张力为0.5至1n,收卷张力为1至4n。上述所描述的工艺参数中,温度是必须稳定控制的,所以我们在设备上的优势就是可以长时间的稳定控制温度,且误差不超过1℃,如此设计就是维持住薄膜的性能。同时采用的收放卷张力控制系统可以确保产品的平整度。

[0121]

参考图3-图7,一次性使用轻型防化服面料的加工设备,包括薄膜生产设备1、支架2和活动板3:

[0122]

活动板3通过阻尼导轨7可移动地安装在支架2上,每组两个活动板3之间安装有用于收紧薄膜的压力辊8;

[0123]

支架2上还安装有自动调节组件4、手动调节组件5、限位组件6;

[0124]

自动调节组件4用于自动调节活动板3和压力辊8的高度,自动调节组件4包括压力泵401、充气管道402、压力阀403、压力计404、开设在支架2中的空腔405、位于空腔405中的密封板408和安装在密封板408上侧的活动杆406、套在活动杆406上的弹簧407,压力泵401

通过充气管道402向空腔405和密封板408下侧构成的密封空间充气,压力阀403安装在充气管道402上,压力计404用于测量密封空间中的压力,活动杆406贯穿空腔405的上侧内壁并与活动板3固定连接,弹簧407的两侧分别与支架2和活动板3连接。

[0125]

手动调节组件5用于人工调节活动板3和压力辊8的高度,手动调节组件5包括安装槽501、安装在安装槽501底部的滚珠丝杠502、与滚珠丝杠502配套的滑动件503,滑动件503的侧壁与活动板3固定连接,滚珠丝杠502的上端贯穿安装槽501的侧壁并安装有把手504。

[0126]

限位组件6包括套在滚珠丝杠502上并与滚珠丝杠502一起转动的磁环601、安装槽501安装槽501内部的弧形座602,弧形座602向内凹陷,且弧形座602的内凹部分与磁环601的侧壁紧密接触,弧形座602内部开设有安装腔603,安装腔603上设有铁材质的弧形杆604,弧形杆604上缠绕有导线605,在导线605通电时,缠绕在弧形杆604上的导线605产生的磁场吸引磁环601。

[0127]

活动板3的侧壁固定连接有与阻尼导轨7匹配的运动件701,运动件701上安装有位移传感器702,阻尼导轨7上安装有位移格栅703,位移传感器702沿着位移格栅703移动并测量出移动距离,支架2的侧壁安装有显示屏704,显示屏704与位移传感器702和位移格栅703电连接,用于显示位移传感器702的移动距离。

[0128]

在手动调节位置时,活动板3带动运动件701移动时,位移传感器702沿着位移格栅703移动,而移动的距离被测量出来之后,通过显示屏704准确显示出来,这样手动调节压力辊8的位置时快速准确,进而提高薄膜和面料的生产质量。

[0129]

薄膜生产设备1包括烘干筒101,烘干筒101包括六个加热区102,用于烘干原料,六个加热区102的温度沿原料移动的轨迹逐次升高或不变,每个烘干筒101的侧壁均设有温度传感器103,用于测量每个加热区102的温度变化,通过温度的变化来逐次对物料进行加热,多层次加热,使得物料加热更加均匀、彻底,从而提高物料的生产质量。

[0130]

磁环601的磁场方向呈轴向分布,磁环601上缠绕有铁丝606,铁丝606采用焊接的方式与滚珠丝杠502固定在一起,且铁丝606用于与弧形座602内凹一侧接触增加摩擦。

[0131]

磁环601呈轴向分布,这样仅有磁环601两侧的磁极不同,从而保证弧形杆604、导线605和铁丝606形成的磁场对磁环601的吸力更大,而铁丝606的设置,不仅可以进一步增加磁力的大小,而且能够使得滚珠丝杠502与磁环601之间的连接更加稳定,可以在将磁环601和滚珠丝杠502连接到一起后,对磁环502充磁,而且铁丝606还能够形成防滑条纹,增加与弧形座602之间的摩擦力,进一步保证限位效果,而且能够避免磁环601与弧形座602直接接触,从而保护磁环601在使用时的安全,在使用滚珠丝杠502调节好位置之后,滚珠丝杠502足够稳定,进而保证整个压力调节系统的稳定,提高布料的生产质量。

[0132]

本发明在生产面料时,利用薄膜生产设备1生产的薄膜经过压力辊8来调节薄膜的张紧程度,利用压力泵401通过充气管道402向空腔405中泵入气体,进而抵住密封板408移动,同时带动弹簧407发生形变,这样就能够自动调节密封板408和活动杆406的位置,继而调节活动板3和压力辊8的位置,调节范围广,速度快,同时需要人为调节时,只需要转动滚珠丝杠502,带动滑动件503滑动即可,省时省力,而在调节完成后,向导线605通电,这样弧形杆604和导线605配合,产生磁场,吸引磁环601,这样增加磁环601与弧形座602之间的摩擦力,保证磁环601不会转动,进而保证滚珠丝杠502的稳定,这样保证活动板3和压力辊8的稳定,而且与阻尼导轨7配合,保证薄膜张紧程度,同时调节起来又十分便利。

[0133]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1