一种尺寸稳定性永久抗静电三层共挤聚丙烯片材及其制备方法和应用与流程

1.本发明涉及挤出片材领域,更具体的,涉及一种尺寸稳定性永久抗静电三层共挤聚丙烯片材及其制备方法和应用。

背景技术:

2.电子电器中的元器件在加工、包装储存和运输过程中,很容易因为包装储存材料在摩擦过程中产生静电导致元器件损害,因此,涉及元器件的包装材料需要经过防静电处理。聚丙烯的在熔融状态下具有优良的延展性,可用来做成三层共挤片材,但是纯聚丙烯结晶温度低,结晶速率慢,且收缩率大,导致片材在加工成产品时,吸塑过程所需保压时间长,大大的降低三层聚丙烯片材的吸塑加工效率。同时因为吸塑产品在后收缩和残余应力的影响下,制备的吸塑产品极易会发生形变,造成吸塑产品存在尺寸稳定性差的问题。

3.用来装电子元器件用的包材,要求表面电阻108ω。因为聚丙烯容易产生静电,所以聚丙烯片材在电子包装行业方面应用需要添加抗静电剂。

4.小分子迁移型的非永久抗静电剂在湿度很小的无尘洁净车间环境,很难达到有效的抗静电效果,而且在产品表面的小分子抗静电剂会因为擦拭和洗涤不断消耗,一般使用期限达到半年就会失去作用,针对上述包装材料的抗静电效果,该电子包装材料不能被重复利用。而黑色的导电碳黑或导电石墨等抗静电剂,需要添加量大才能形成导电网络,虽然表面电阻可达到106以下,但是属于无机填料的炭黑和石墨与非极性的聚丙烯相容性差,做成的片材很容易脱粉,从而污染电子元器件和洁净车间,而且大的添加量也会对材料的韧性有极大的影响,一般该类抗静电剂制备的永久抗静电材料脆性很大,不适合做对材料韧性要求更高和其它颜色的产品。

5.高分子永久抗静电剂,由于聚合分子结构内含有聚乙二醇醚结构,通过与螯合的碱金属盐相互作用,达到抗静电效果,这种条件下达到的永久抗静电性对空气湿度的依赖性低,满足低湿度洁净车间电子元器件加工要求。但是此类永久抗静电剂存在着添加量大,且价格高昂等问题,为降低材料使用成本,使用三层共挤片材设备工艺来制备永久抗静电聚丙烯片材。同时,因为该类高分子永久抗静电剂分子极性强,很难与非极性的聚烯烃相容,在简单的添加相容剂的条件下,通过三层共挤的上下两层挤出加工很难成膜,会严重影响片材表面效果,出现破孔、晶点和分层,从而影响片材表面电阻稳定性和外观。

技术实现要素:

6.本发明的目的是为了克服上述现有技术所述的pp片材尺寸稳定性差、抗静电效果差,常规嵌段聚酰胺醚高分子永久性抗静电剂与聚丙烯相容性差导致抗静电层成膜性差影响的片材外观和表面电阻,而提出的一种尺寸稳定性永久抗静电三层共挤聚丙烯片材及其制备方法和应用。

7.为了实现上述目的,本发明采用了如下技术方案:一种尺寸稳定性永久抗静电三

层共挤聚丙烯片材,包含如下:

8.a、上下两层抗静电层材料按重量计算的组分:

9.聚丙烯树脂65~85份;

10.永久抗静电剂10~30份;

11.润滑相容剂0~5份;

12.加工助剂0.5~2份;

13.b、中间层材料按重量计算的组分:

14.聚丙烯树脂80~100份;

15.超细滑石粉0~20份;

16.成核剂0~1份;

17.加工助剂0~1份。

18.进一步的,a所述聚丙烯为中高粘度均聚聚丙烯和超高粘度高冲击共聚聚丙烯的混合物;其中,中高粘度均聚聚丙烯为40~50份;超高粘度高冲击共聚聚丙烯为25~35份。

19.进一步的,a所述永久抗静电剂为高分子嵌段聚醚酯永久抗静电剂或嵌段聚醚酰胺永久抗静电剂中的。

20.进一步的,a所述润滑相容剂为超高接枝率为3~5%的gma接枝聚乙烯蜡。

21.进一步的,b所述聚丙烯为中高粘度高冲击共聚聚丙烯。

22.进一步的,b所述超细滑石粉粒径为1~3um,所述超细滑石粉经过表面处理剂包覆处理。

23.进一步的,b所述成核剂为无机和有机的混合物。

24.一种制备尺寸稳定性永久抗静电三层共挤聚丙烯片材的方法,包括如下步骤:

25.s1.将永久抗静电剂烘干和a其余组分的物料充分搅拌混匀后经双螺杆挤出机剪切分散造粒,最后烘干处理;

26.s2.将b组分的物料充分搅拌均匀后经双螺杆挤出造粒机剪切分散挤出造粒,烘干处理;

27.s3.将s1和s2中烘干的物料分别对应输送至三层共挤的三螺杆挤出机的上下层喂料罐和中间层喂料罐,片材上下层所占的厚度根据对应上下层螺杆挤出量大小来调节;

28.s4将s3中熔融的物料经三层共挤的三螺杆挤出机的三层模头挤出拉片;

29.s5片材经牵引辊牵引、定形、冷却和收卷。

30.一种尺寸稳定性永久抗静电三层共挤聚丙烯片材在制备电子电器方面中的应用。

31.本发明的有益效果是:采用高分子永久抗静电剂和高接枝率的相容润滑剂加入到聚丙烯中制备的三层共挤聚丙烯片材的上下层,解决了成膜破孔和永久抗静电问题,达到成膜不破孔和永久抗静电的效果;采用超细滑石粉和成核剂加入到聚丙烯中制备的三层共挤聚丙烯片材的中间层,解决了聚丙烯片材尺寸稳定性差的问题,片材的表面电阻在1.5

×

108ω,达到聚丙烯片材尺寸稳定性高的效果。

具体实施方式

32.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

33.本发明所采用的试剂、方法和设备,如无特殊说明,均为本技术领域常规试剂、方法和设备。

34.以下实施例中采用的原料如下;

35.聚烯烃树脂a1:聚丙烯,pp t03s,茂名石化;

36.聚烯烃树脂a2:高冲击超低溶指嵌段共聚聚丙烯和低溶指均聚聚丙烯1:2的比例制备,高冲击超低溶指嵌段共聚聚丙烯,pp 3003,中国台湾塑胶,低溶指均聚聚丙烯,pp t03s,茂名石化;

37.聚烯烃树脂b:高冲击低溶指嵌段共聚聚丙烯,pp k8003,燕山石化;

38.永久抗静电剂a:嵌段聚醚酰胺型永久抗静电剂,10g/10min, pat-3002,南京铭振鑫新材料科技有限公司;

39.永久抗静电剂b:嵌段聚醚酯型永久抗静电剂,10g/10min, pat-5501,南京铭振鑫新材料科技有限公司;

40.润滑相容剂a:gma接枝率聚乙烯蜡,gma接枝率5%,赛诺新材料。

41.润滑相容剂b:gma接枝率聚乙烯蜡,gma接枝率8%,赛诺新材料。

42.超细滑石粉a:平均粒径为3um,经过硅烷偶联剂处理,市售。

43.超细滑石粉b:平均粒径为5um,经过硅烷偶联剂处理,市售。

44.成核剂a:无机和有机成核剂混合物,p250,德国布吕格曼。

45.加工助剂:抗氧剂、润滑剂混合物。

46.抗氧剂:抗氧剂1010,抗氧剂168,利安隆。

47.润滑剂:ebs乙撑双硬脂酰胺,花王。

48.下面结合实施例来详细说明本发明。

49.下面实施例均通过以下方法制备一种尺寸稳定性永久抗静电三层共挤聚丙烯片材,按照表1~3的重量比称取各组分,具体步骤如下:

50.s1.将永久抗静电剂进行烘干处理:

51.所述烘干处理的温度在80℃之间,烘干时间4小时:

52.s2.将步骤s1烘干后的物料、聚丙烯、相容剂和加工助剂经搅拌罐混匀后输送至长径比至少为44:1的双螺杆挤出机熔融塑化挤出造粒。

53.s3.将步骤s2造粒好的颗粒在烘料罐中进行烘干处理,烘料罐温度90℃,烘料时间6小时。

54.s4.将聚丙烯、超细滑石粉、成核剂和加工助剂经搅拌罐混匀后输送至长径比至少为44:1的双螺杆挤出机熔融塑化挤出造粒。

55.s5.将步骤s4造粒好的颗粒在烘料罐中进行烘干处理,烘料罐温度105℃,烘料时间2小时。

56.6.将s3和s5中物料分别经三层挤出片材机螺杆熔融塑化后进入对应的多层结构模头,熔体经口模挤出,其中上下层为s3中物料,中间层为s5中物料,物料输送比例根据表层所需厚度进行调节。

57.s7.熔体经过牵引辊牵引、辊压、拉伸、冷却工序。

58.s8.片材收卷和包装。

59.实施例1~4

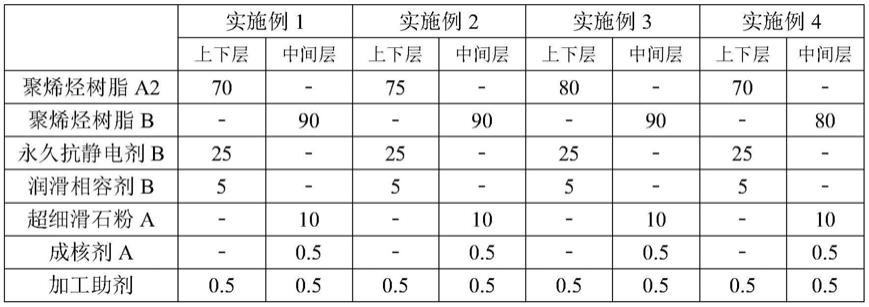

60.表1实施例1~4的配方(份),实施例中上下层表示三层片材上下层材料配方组分,实施例中间层配方表示中间层配方组分。

[0061][0062]

实施例5~8

[0063]

表2实施例5~8的配方(份)

[0064][0065]

实施例9~12

[0066]

表3实施例9~12的配方(份)

[0067]

[0068][0069]

实施例13~16

[0070]

表4实施例13~16的配方(份)

[0071][0072]

将上述实施例1~16制备得到的改性聚丙烯颗粒进行了熔融指数、收缩率、玻璃化转变温度、弯曲模量、缺口冲击性能测试,测试所参考标准和方法如下:

[0073]

熔融指数的测定:按照gb/t 3682所提供的方法,永久抗静电剂测试温度条件190℃,砝码重量2.16kg。

[0074]

收缩率的测定:按照gb/t15585所提供的方法。

[0075]

玻璃化转变温度测定:按照gb/t1634所提供的方法。

[0076]

弯曲模量测定:按照gb/t 9341所提供的方法。

[0077]

缺口冲击测定:按照gb/t 1043所提供的方法。

[0078]

表4实施例数据

[0079][0080]

将上述实施例1~16制备的一种尺寸稳定性永久抗静电三层共挤聚丙烯片材进行了表面电阻测试,对片材进行表面膜缺陷、是否有析出物进行评估,对片材吸塑加工过程周期测试,吸塑产品变形评估。

[0081]

片材表面电阻测定:按照gb/t12703.4-2010所提供方法,温度条件25℃,湿度条件50%rh。

[0082]

片材表面外观缺陷评估:根据企业内控质量标准所提供的方法,记录片材表面是否破孔、有无晶点和上下层与中间层是否分层。

[0083]

片材吸塑加工效率测定:根据企业内控质量标准所提供的方法,记录吸塑加工所需保压时间。

[0084]

片材吸塑产品尺寸公差测定:按照gb/t 14486-2008所提供的方法。

[0085]

表5实施例数据

[0086][0087][0088]

从实施例1~3看,随着上下层中聚丙烯树脂含量的增加,分散相永久抗静电剂密度降低,形成的导电通路减少,表面电阻率升高。

[0089]

从实施例1和4~5看,随着中间层聚丙烯含量的增加,中间层聚丙烯结晶温度逐渐升高,对应片材在吸塑加工时所需保压时间略微增加,吸塑产品未出现形变。

[0090]

从实施例1和6~7看,随着上下层中永久抗静电剂适量增加,永久抗静电剂在薄膜层中的分散密度增加,片材表面电阻率降低,同时成膜效果稳定,当永久抗静电剂含量进一

步升高,上下表面层成膜效果会变差,出现破孔、晶体等缺陷。

[0091]

从实施例1和8~9看,永久抗静电剂的种类对制备的三层永久抗静电片材表面和表面电阻有严重影响,其中极性更强的聚醚酰胺的永久抗静电剂,在gma接枝的聚乙烯蜡相容润滑剂的作用下,无法达到很好的相容和分散效果,使得物料熔融时的强度不够,成膜过程破孔或无法成膜。

[0092]

从实施例1和10看,当gma接枝聚乙烯蜡的用量从5%减到3%时,制备的片材表面外观出现破孔、晶点问题,并且表面电阻也降低。

[0093]

从实施例1和11看,使用低含量为3%的gma接枝的聚乙烯蜡做相容润滑剂,制备的片材出现了破孔、晶点和分层问题,说明3%gma 接枝率的聚乙烯蜡会大幅度降低聚丙烯与嵌段醚酯高分子永久抗静电剂的相容性。

[0094]

从实施例1和12~13看,随着中间层的超细滑石粉含量升高,中间层材料的收缩率降低、结晶温度大幅度提高,大大的改善了片材的吸塑加工过程的效率,同时,制的的片材尺寸稳定性也高,但是,当滑石粉含量为20%时,材料的缺口冲击会大幅度降低,使得产品发脆。

[0095]

从实施例1和14看,随着中间层滑石粉的粒径增大,中间层材料的收缩率略微增大,结晶温度略微降低,同时也会使得材料的缺口冲击降低

[0096]

从实施例1和15~16看,随着成核剂含量的增加,一定程度上会大幅度提高材料的结晶温度,有效的提高片材的吸塑加工效率,同时也会大大改善产品尺寸稳定性。

[0097]

实施例17一种尺寸稳定性永久抗静电三层共挤聚丙烯片材,包括如下上下两层永久抗静电层按重量份计算的组分:

[0098]

聚丙烯树脂65~85份;

[0099]

永久抗静电剂10~30份;

[0100]

润滑相容剂2~5份;

[0101]

加工助剂0.5~2份。

[0102]

中间层按重量份计算的组分:

[0103]

聚丙烯树脂60~80份;

[0104]

超细滑石粉15~35份;

[0105]

增韧剂5~10份;

[0106]

成核剂0.5~2份;

[0107]

加工助剂0.5~2份。

[0108]

一般的,极性的高分子永久抗静电剂聚合物与非极性的聚丙烯相容性差,导致上下两层抗静电层的熔融材料在拉伸成膜过程中,永久抗静电剂很难在聚丙烯中均匀分散,最终导致三层共挤片材上下表面会存在很多大小不均一的破孔、晶点和分层。

[0109]

本发明采用一种同时具有相容和润滑作用的gma接枝聚乙烯蜡,来改善使用嵌段聚醚酯永久抗静电剂制备三层共挤聚丙烯片材的抗静电性和表面缺陷,一方面,本发明采用高分子永久抗静电剂加入到聚丙烯树脂中来达到永久抗静电的效果;另一方面,采用高接枝率含量的相容剂,同时也具有优良的润滑性来改善永久抗静电剂在聚丙烯中成膜过程中相容性和润滑分散性问题,防止片材表面出现外观缺陷,同时保证制备片材表面电阻稳定性。

[0110]

一种尺寸稳定性永久抗静电三层共挤聚丙烯片材,所述聚丙烯为中粘度聚丙烯和超高粘度聚丙烯的混合物。

[0111]

一种尺寸稳定性永久抗静电三层共挤聚丙烯片材,所述的中等粘度的聚丙烯为均聚聚丙烯,溶熔指数3~5g/10min,

[0112]

一种尺寸稳定性永久抗静电三层共挤聚丙烯片材,所述的高冲击超高粘度聚丙烯为共聚聚丙烯,熔融指数为0.03g/10min。

[0113]

一种尺寸稳定性永久抗静电三层共挤聚丙烯片材,所述中等粘度聚丙烯份数为50~60份,所述高冲击超高粘度聚丙烯份数为15~25份。

[0114]

一种尺寸稳定性永久抗静电三层共挤聚丙烯片材,所述永久抗静电剂为嵌段聚醚酯的高分子永久抗静电剂,熔融指数为15g/10min。

[0115]

一种尺寸稳定性永久抗静电三层共挤聚丙烯片材,相容润滑剂为 gma(甲基丙烯酸缩水甘油酯)接枝的聚乙烯蜡,分子量为2000,gma 接枝率为8%。

[0116]

本发明采用超细滑石粉填充降低聚丙烯收缩率,与成核剂复配使用,协同提高聚丙烯结晶温度和结晶成核速率,缩短聚丙烯片材吸塑加工过程保压时间,提高加工效率,同时有效的改善聚丙烯片材在吸塑加工成产品后的产品尺寸稳定性。

[0117]

一种尺寸稳定性永久抗静电三层共挤聚丙烯片材,所述超细滑石粉平均粒径为1~3um,所述超细滑石粉经过偶联剂表面改性处理。

[0118]

一种尺寸稳定性永久抗静电三层共挤聚丙烯片材,所述偶联剂为硅烷或钛酸酯中一种。

[0119]

一种尺寸稳定性永久抗静电三层共挤聚丙烯片材,所述成核剂为无机和有机的一种混合物。

[0120]

本发明还提供所述一种尺寸稳定性永久抗静电三层共挤聚丙烯片材的制备方法,包括如下步骤:

[0121]

s1.将永久抗静电剂进行烘干处理:

[0122]

所述烘干处理的温度在75~85℃之间,烘干时间4~6小时:

[0123]

s2.将步骤s1烘干后的物料、聚丙烯、相容剂和加工助剂经搅拌罐混匀后输送至长径比至少为44:1的双螺杆挤出机熔融塑化挤出造粒。

[0124]

s3.将步骤s2造粒好的颗粒在烘料罐中进行烘干处理,烘料罐温度80~90℃,烘料时间6~8小时。

[0125]

s4.将聚丙烯、超细滑石粉、成核剂和加工助剂经搅拌罐混匀后输送至长径比至少为44:1的双螺杆挤出机熔融塑化挤出造粒。

[0126]

s5.将步骤s4造粒好的颗粒在烘料罐中进行烘干处理,烘料罐温度95~105℃,烘料时间2~4小时。

[0127]

s6.将s3和s5中物料分别经三层挤出片材机螺杆熔融塑化后进入对应的多层结构模头,熔体经口模挤出,其中上下层为s3中物料,中间层为s5中物料,物料输送比例根据表层所需厚度进行调节。

[0128]

s7.熔体经过牵引辊牵引、辊压、拉伸、冷却工序。

[0129]

s8.片材收卷和包装。

[0130]

优选进行密封包装。

[0131]

一种尺寸稳定性永久抗静电三层共挤聚丙烯片材在制备防静电托盘、电器外壳中的应用。

[0132]

以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1