一种数控机床电主轴用碳纤维混杂复合材料管及其制备方法与流程

1.本发明属于电主轴技术领域,具体涉及一种数控机床电主轴用碳纤维混杂复合材料管及其制备方法。

背景技术:

2.这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

3.电主轴是直接将空心转子装在主轴上,定子通过冷却套固定在主轴箱体孔内,形成一个完整的主轴单元。其中,主轴尤其是高精度数控机床的主轴,由于高速转动过程中会产生一定热量,传统的金属材质电主轴不可避免地存在轴向的热膨胀问题,由于高速摩擦热而产生的这种微米级的轴向伸长,带来了与主轴连接的刀具的位置微小偏差,因而会导致加工精密度的降低。与此同时,电主轴在高速运转过程中的刚性保证、高精度回转以及严苛的快速响应特性,传统的金属材质电主轴难以满足要求。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的是提供一种数控机床电主轴用碳纤维混杂复合材料管及其制备方法。

5.为了实现上述目的,本发明是通过如下的技术方案来实现:

6.第一方面,本发明提供一种数控机床电主轴用碳纤维混杂复合材料管,自内到外依次设置内部强度层、第一增韧界面层、中间过渡层、第二增韧过渡层和表面刚性层,其中,所述内部强度层、中间过渡层和表面刚性层均为碳纤维增强树脂基复合结构,增韧过渡层为短切纤维增强的树脂基复合结构。

7.第二方面,本发明提供所述数控机床电主轴用碳纤维混杂复合材料管的制备方法,包括如下步骤:

8.将碳纤维与树脂浸渍复合形成的预浸带在芯模上缠绕成型,得内部强度层;

9.将短切碳纤维增强树脂在内部强度层表面注射成型,得第一增韧界面层;

10.将纤维二维编织结构浸渍树脂形成的预浸带通过抽真空的方式贴敷于第一增韧界面层,热压罐成型,得中间过渡层;

11.将短切碳纤维增强树脂在中间过渡层表面注射成型,得第二增韧界面层;

12.采用碳纤维在第二增韧界面层表面进行三维编织成型,然后浸渍树脂,固化后得表面刚性层。

13.上述本发明的一种或多种实施方式取得的有益效果如下:

14.电主轴采用碳纤维复合材料制备而成,碳纤维复合材料是一种具有高强度、高模量的优异力学特性材料,其高低温条件下的热膨胀近乎为零,同时具有不同力学特性的碳纤维与特种树脂形成的复合材料,可获得优异的力学刚度和强度特性,以此可作为高精度电主轴关键部件的材料,具有较大的市场发展优势。

附图说明

15.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

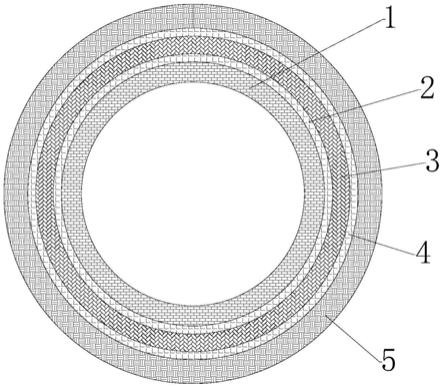

16.图1是本发明根据一个或多个实施方式的碳纤维混杂复合材料管结构示意图。

17.其中,1-强度层,2-第一增韧界面层,3-中间过渡层,4-第二增韧界面层,5-表面刚性层。

具体实施方式

18.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

19.第一方面,本发明提供一种数控机床电主轴用碳纤维混杂复合材料管,自内到外依次设置内部强度层、第一增韧界面层、中间过渡层、第二增韧过渡层和表面刚性层,其中,所述内部强度层、中间过渡层和表面刚性层均为碳纤维增强树脂基复合结构,增韧过渡层为短切纤维增强的树脂基复合结构。

20.在一些实施例中,所述内部强度层中的碳纤维为一维环向缠绕结构。可以提高整体强度。

21.进一步的,环向缠绕角为85-90

°

。用于提高环向强度。

22.进一步的,所述碳纤维选自t300、t700、t800或t1000。

23.更进一步的,所述碳纤维的规格选自3k、6k或12k。

24.进一步的,所述内部强度层中的树脂选自酚醛树脂、环氧树脂、聚苯硫醚树脂或聚醚醚酮树脂。

25.更进一步的,所述内部强度层中的树脂含量为40-60%,%为质量百分数。

26.在一些实施例中,第一增韧界面层中的短切纤维选自t300、t700、t800或t1000。

27.进一步的,短切纤维的长度为0.2-7mm。

28.进一步的,第一增韧界面层中的树脂选自聚丙烯、聚甲醛、聚碳酸酯、聚酰胺、聚苯硫醚、聚苯醚或聚甲基丙烯酸甲酯。

29.更进一步的,第一增韧界面层中纤维含量为40-55%。

30.在一些实施例中,中间过渡层中的二维纤维织物由高强度碳纤维和高模量碳纤维混杂编织而成。

31.进一步的,所述高强度碳纤维选自t300、t700、t800或t1000。

32.进一步的,所述高模量碳纤维选自m40、m40j、m55、m55j、m60或m60j。

33.进一步的,所述中间过渡层中的二维纤维织物的编织方式选自平纹、斜纹或缎纹。

34.进一步的,所述中间过渡层包括二维编织织物和浸渍的热固性树脂基体。

35.更进一步的,中间过渡层中树脂含量为40-60%。

36.更进一步的,中间过渡层中的热固性树脂选自酚醛树脂、环氧树脂、不饱和聚酯树脂、脲醛树脂或热固性聚氨酯树脂。

37.在一些实施例中,所述第二增韧界面层中,包括增强短切碳纤维和热塑性树脂基体。用于提高整体的韧性和抗破坏能力。

38.进一步的,所述短切碳纤维选自t300、t700、t800或t1000。

39.进一步的,所述短切碳纤维的长度为0.2-7mm。

40.进一步的,第二增韧界面层中的热塑性树脂选自聚丙烯、聚甲醛、聚碳酸酯、聚酰胺、聚苯硫醚、聚苯醚或聚甲基丙烯酸甲酯。

41.进一步的,第二增韧界面层中的纤维含量为40-55%。

42.在一些实施例中,所述表面刚性层包括高模量碳纤维三维编织结构和浸渍的树脂基体。

43.进一步的,所述高模量碳纤维选自m40、m40j、m55、m55j、m60或m60j。

44.进一步的,表面刚性层的三维编织结构选自三维四向、三维五向、三维六向或三维七向。

45.进一步的,表面刚性层的树脂选自酚醛树脂、环氧树脂、不饱和聚酯树脂、脲醛树脂或有机硅树脂。

46.进一步的,表面刚性层中的树脂含量为50-60%,%为质量百分数。

47.在一些实施例中,复合材料管的管厚为5-15mm。

48.第二方面,本发明提供所述数控机床电主轴用碳纤维混杂复合材料管的制备方法,包括如下步骤:

49.将碳纤维与树脂浸渍复合形成的预浸带在芯模上缠绕成型,得内部强度层;

50.将短切碳纤维增强树脂在内部强度层表面注射成型,得第一增韧界面层;

51.将纤维二维编织结构浸渍树脂形成的预浸带通过抽真空的方式贴敷于第一增韧界面层,热压罐成型,得中间过渡层;

52.将短切碳纤维增强树脂在中间过渡层表面注射成型,得第二增韧界面层;

53.采用碳纤维在第二增韧界面层表面进行三维编织成型,然后浸渍树脂,固化后得表面刚性层。

54.本发明提供一种采用多种不同力学特性碳纤维与特种树脂复合构成的多层组合电主轴管状结构部件,该复合材料管包括四个部分,其主体层包括内部碳纤维缠绕强度层、中间混杂二维编织碳纤维过渡层以及表面三维编织碳纤维刚性层三个部分,在强度层与过渡层之间以及过渡层与刚性层之间是碳纤维增韧界面层。界面层有效保证主体层碳纤维三个部分(缠绕结构、二维编织结构以及三维编织结构)之间的界面结合效果,使之形成统一的整体结构,形成力学强度与刚度兼备的电主轴管状结构部件。

55.所述主体层中的内部碳纤维缠绕强度层,采用高强度碳纤维与特种树脂浸渍复合形成预浸带之后,在特定金属芯模上采用预浸带进行缠绕成型,整个缠绕强度层采用环向缠绕方式成型,缠绕角控制在85-90

°

范围内,缠绕选用的碳纤维为t300、t700、t800、t1000中的任意一种,纤维规格可选用3k、6k、12k中的任意一种,特种树脂基体可选用酚醛树脂、环氧树脂、聚苯硫醚树脂、聚醚醚酮树脂中的任意一种且不局限于以上几种类型,树脂含量控制在40-60%范围内,内部缠绕强度层的缠绕速度控制在100-200m/min,最终根据树脂热固化特性进行固化成型,缠绕厚度根据产品的设计要求灵活调整,整个缠绕强度层的长度控制在300mm-1m范围内,内径为50-150mm范围内。

56.所述的主体层中的强度层与过渡层之间碳纤维增韧界面层,在内部碳纤维缠绕强度层表面,采用短切高强度碳纤维增强热塑性树脂基体注射成型形成,其中短切碳纤维可

选用t300、t700、t800、t1000中的任意一种,短切长度在0.2-7mm范围内,树脂基体可选用聚丙烯、聚甲醛、聚碳酸酯、聚酰胺、聚苯硫醚、聚苯醚、聚甲基丙烯酸甲酯等任意一种,其中纤维含量控制在40-55%范围内可灵活调整。

57.所述的中间混杂二维编织碳纤维过渡层,采用高强度和高模量碳纤维混杂进行编织,其中高强度碳纤维可选用t300、t700、t800、t1000,高模量碳纤维可选用m40、m40j、m55、m55j、m60、m60j,两种类型纤维混杂比例根据设计要求灵活调整,可选用平纹、斜纹、缎纹中的任意一种编织方式进行二维编织,碳纤维过渡层采用热固性树脂与纤维预浸复合,最终树脂含量控制在40-60%范围内,树脂基体可选用酚醛树脂、环氧树脂、不饱和聚酯树脂、脲醛树脂、热固性聚氨酯树脂等任意一种且不局限于以上几种,树脂与二维编织布形成预浸织物之后,通过抽真空贴敷在碳纤维增韧界面层表面,之后通过热压罐成型,最终的中间混杂二维编织碳纤维过渡层的长度控制在300mm-1m范围内,厚度根据设计要求灵活调整。

58.所述的主体层中的过渡层与刚性层之间碳纤维增韧界面层,在中间混杂二维编织碳纤维过渡层的表面,采用短切高强度碳纤维增强热塑性树脂基体注射成型形成,其中短切碳纤维可选用t300、t700、t800、t1000中的任意一种,短切长度在0.2-7mm范围内,树脂基体可选用聚丙烯、聚甲醛、聚碳酸酯、聚酰胺、聚苯硫醚、聚苯醚、聚甲基丙烯酸甲酯等任意一种,其中纤维含量控制在40-55%范围内可灵活调整。

59.所述的的主体层的表面三维编织碳纤维刚性层在主体层中的过渡层与刚性层之间碳纤维增韧界面层的表面,采用高模量碳纤维三维编织结构成型。其中高模量碳纤维可选用m40、m40j、m55、m55j、m60、m60j等其中的任意一种类型或几种类型的混杂纤维进行编织,三维编织结构可选用三维四向、三维五向、三维六向、三维七向其中的任意一种,三维编织碳纤维结构成型后,采用rtm工艺与树脂基体进行浸渍,选用的树脂基体可以是酚醛树脂、环氧树脂、不饱和聚酯树脂、脲醛树脂、有机硅树脂等其中的任意一种且不局限于以上树脂类型,最终刚性层的树脂含量控制在50-60%。

60.所述的碳纤维多层混杂结构复合材料管的最终厚度控制在5-15mm,长度控制在300mm-1m范围内。

61.实施例1

62.具体的一种多层碳纤维复合材料混杂结构电主轴管包括主体层和界面层,其中主体层的最内部采用缠绕角85

°

以3k规格的t300碳纤维与酚醛树脂浸渍复合形成的含胶量60%的预浸带加工构成内径150mm、厚度3mm的缠绕强度层,整个缠绕过程的缠绕速度控制在200m/min。在强度层表面采用纤维含量55%的短切长度0.2mm的t300碳纤维增强的聚丙烯树脂通过注射成型构成厚度1mm的碳纤维增韧界面层。在界面层表面采用m40碳纤维与t300碳纤维以混杂比2:1的比例,通过平纹编织结构与酚醛树脂形成树脂含量60%的预浸织物,通过抽真空将其贴敷在碳纤维增韧界面层表面,之后通过热压罐成型,最终的中间混杂二维编织碳纤维过渡层的厚度在4mm。在过渡层表面采用纤维含量55%的短切长度0.2mm的t300碳纤维增强的聚苯硫醚树脂通过注射成型构成厚度1mm的碳纤维增韧界面层。在界面层表面采用m60j碳纤维通过三维四向编织结构形成三维碳纤维预制体,通过rtm工艺将酚醛树脂与其进行浸渍复合,最终形成树脂含量60%的厚度5mm的三维编织碳纤维刚性层。最终通过以上工艺形成长度为1m的碳纤维多层混杂结构复合材料管。

63.实施例2

64.具体的一种多层碳纤维复合材料混杂结构电主轴管包括主体层和界面层,其中主体层的最内部采用缠绕角88

°

以12k规格的t700碳纤维与环氧树脂浸渍复合形成的含胶量55%的预浸带加工构成内径100mm、厚度2mm的缠绕强度层,整个缠绕过程的缠绕速度控制在150m/min。在强度层表面采用纤维含量55%的短切长度0.9mm的t1000碳纤维增强的聚碳酸酯树脂通过注射成型构成厚度0.5mm的碳纤维增韧界面层。在界面层表面采用m55碳纤维与t700碳纤维以混杂比4:1的比例,通过斜纹编织结构与环氧树脂形成树脂含量在50%的预浸织物,通过抽真空将其贴敷在碳纤维增韧界面层表面,之后通过热压罐成型,最终中间混杂二维编织碳纤维过渡层的厚度在3mm。在过渡层表面采用纤维含量50%的短切长度1mm的t800碳纤维增强聚酰胺树脂通过注射成型构成厚度0.5mm的碳纤维增韧界面层。在界面层表面采用m60碳纤维通过三维五向编织结构形成三维碳纤维预制体,通过rtm工艺将不饱和聚酯树脂与其进行浸渍复合,最终形成树脂含量60%的厚度4mm的三维编织碳纤维刚性层。最终通过以上工艺形成长度为300mm的碳纤维多层混杂结构复合材料管。

65.实施例3

66.具体的一种多层碳纤维复合材料混杂结构电主轴管包括主体层和界面层,其中主体层的最内部采用缠绕角90

°

以6k规格的t800碳纤维与聚苯硫醚树脂浸渍复合形成的含胶量56%的预浸带加工构成内径120mm、厚度4mm的缠绕强度层,整个缠绕过程的缠绕速度控制在180m/min。在强度层表面采用纤维含量49%的短切长度3mm的t1000碳纤维增强的聚苯硫醚树脂通过注射成型构成厚度0.6mm的碳纤维增韧界面层。在界面层表面采用m55j碳纤维与t700碳纤维以混杂比1:4的比例,通过缎纹编织结构与脲醛树脂形成树脂含量60%的预浸织物,通过抽真空将其贴敷在碳纤维增韧界面层表面,之后通过热压罐成型,最终中间混杂二维编织碳纤维过渡层的厚度在3mm。在过渡层表面采用纤维含量54%的短切长度2mm的t1000碳纤维增强的聚丙烯树脂通过注射成型构成厚度0.6mm的碳纤维增韧界面层。在界面层表面采用m60碳纤维通过三维六向编织结构形成三维碳纤维预制体,通过rtm工艺将环氧树脂与其进行浸渍复合,最终形成树脂含量56%的厚度为4mm的三维编织碳纤维刚性层。最终通过以上工艺形成长度为300mm的碳纤维多层混杂结构复合材料管。

67.实施例4

68.具体的一种多层碳纤维复合材料混杂结构电主轴管包括主体层和界面层,其中主体层的最内部采用缠绕角87

°

以12k规格的t1000碳纤维与聚醚醚酮树脂浸渍复合形成的含胶量在54%的预浸带加工构成内径110mm、厚度2mm的缠绕强度层,整个缠绕过程的缠绕速度控制在100m/min。在强度层表面采用纤维含量50%的短切长度4mm的t800碳纤维增强的聚苯醚树脂通过注射成型构成厚度1mm的碳纤维增韧界面层。在界面层表面采用m55碳纤维与t1000碳纤维以混杂比1:3的比例,通过平纹编织结构与不饱和聚酯树脂形成树脂含量在53%的预浸织物,通过抽真空将其贴敷在碳纤维增韧界面层表面,之后通过热压罐成型,最终的中间混杂二维编织碳纤维过渡层的厚度在3mm。在过渡层表面采用纤维含量50%的短切长度4mm的t300碳纤维增强的聚酰胺树脂通过注射成型构成厚度1mm的碳纤维增韧界面层。在界面层表面采用m60j碳纤维通过三维七向编织结构形成三维碳纤维预制体,通过rtm工艺将酚醛树脂与其进行浸渍复合,最终形成树脂含量60%的厚度为4mm的三维编织碳纤维刚性层。最终通过以上工艺形成长度为600mm的碳纤维多层混杂结构复合材料管。

69.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技

术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1