一种隐身翼面部件制备方法与流程

1.本发明属于雷达隐身翼面部件技术领域,涉及一种基于材料反射率快速检测的隐身翼面部件制备方法。该技术方案可应用于各种隐身飞行器的机/弹翼、尾翼、舵面雷达隐身设计,也适用于进气道、尾喷管等外形复杂的隐身结构部件设计。

背景技术:

2.翼面是飞行器主要雷达散射源之一,为减少飞行器雷达回波,提升飞行器隐身性能,需要对其采用具有宽频吸波特性的多层吸波复合材料。

3.中国发明专利《一种蜂窝夹芯石墨烯隐身前缘及其加工方法》(申请号:cn202011162303.5)、《一种隐身/承力型结构翼面》(申请号:cn201710817592.x)、《一种吸波复合材料飞行器部件及其制备方法》(申请号:cn201910976298.2)均公布了不同形式的吸波结构部件,但上述吸波结构部件方法均无法在部件制备成型前提前控制隐身性能,存在制备成型后隐身性能不合格而报废的风险。

4.隐身性能检测方面,gjb 5022-2001《室内场缩比模型雷达散射截面测试方法》给出了室内场条件下测量缩比或全尺寸目标的雷达散射截面方法,仅适用于已制备成型的目标或部件;gjb2038a中给出了两种常用的吸波材料反射率测试方法,弓形架法和暗室rcs法,该方法测试时,要求将制备完成的吸波材料裁切成标准规格的平板件进行测试。彭刚等在中国实用新型专利申请文件《一种手持式雷达吸波涂料反射率现场测量仪》(申请号201620741587.6)中公开了一种可以对任意平面形状的材料的特定部位进行反射率测量的方法。其特征是将微波探头紧贴于制备完成的固体被测物体表面进行测试。可以看出,现有的各种测试方法只能针对固化完成后的材料平板或者材料部件进行,对于含有多个功能层组成的吸波复合材料来说,其无法在复合材料成形之前对材料固化后的吸波性能进行快速直接测试。而且,即使是材料固化后,该方法无法在天线口面无法触及的腔体内表面完成反射率检测。

5.中国发明专利《一种宽频吸波承力复合材料及其制备方法》(授权号zl201520617711.8)中公开了一种吸波承力复合材料的制备方法,该方法要求首先制备出吸波层材料,然后对吸波层材料进行反射率检测,合格后进行材料件的制备。该方法只提到了对吸波功能层材料的反射率检测,但无法有效监测吸波功能层材料与介质材料复合后的整体反射率性能,按照常规方法,在吸波材料的宽频反射率只能在完全固化制备成试样后才能检测出。

技术实现要素:

6.本发明提供了一种基于材料反射率快速检测的隐身翼面部件制备方法,通过提前准备标准参考介质板,采用反射率现场测试仪在多层复合材料固化成型之前重点对吸波功能层材料进行反射率快速测试方法,快速得出多层材料复合后的整体反射率性能,实现复杂吸波结构部件固化成型前快速获知隐身性能,避免吸波结构部件制备成型后因隐身性能

不合格而报废的风险。

7.本发明的技术方案如下:

8.一种隐身翼面部件的制备方法,该翼面在边缘部位采用多层吸波复合材料,该多层吸波复合材料由两个或多个隐身功能层和一层屏蔽底层组成,各隐身功能层材料有着不同的电磁参数,该制备方法在于:在多层吸波复合材料铺层固化前,按如下方法对多层材料的各层分别单独进行反射率检测;

9.设多层吸波复合材料中,除屏蔽底层外的隐身功能层的层数为n,标记由外向内依次为xi层,i=1,2,

……

,n,对第xi层材料的反射率特性按如下方式进行无损检测:

10.第一步:准备标准参考板材料

11.选择厚度及电性能严格受控的各层标准材料作为标准参考介质板,要求标准参考介质板之间彼此严密贴合,根据铺层顺序,将各件标准参考介质板由外向内分别定义为yj层,j=1,2,

……

,n;

12.要求各yj参考介质板的形状为标准ram板的尺寸,按照国军标2038a中标准测试方法进行测试;

13.第二步:将待测材料中的xi层材料取代参考板材料中的yi层材料,并与其他层材料组合在一起,其铺层顺序为:“y1+y2+

…

+y

i-1

+xi+y

i+1

+

…

+yn+屏蔽底层”;

14.第三步:对第二步中得到的包含xi层材料的多层组合结构采用反射率现场测量设备进行反射率测试,根据其测试结果,判定xi层材料吸波性能是否合格;

15.按照上述步骤完成各层材料电性能检测后,筛选出电性能满足部件要求的隐身功能层材料,按照常规方法在模具中进行铺层,完成隐身部件的加工成型。

16.优选地,各标准参考介质板材料的尺寸形状为满足测试标准的正方形,在微波暗室中完成高精度测试。

17.优选地,所述的标准参考介质板在测试前已经完全固化且具有确定的厚度,其厚度有两个规格d1、d2且d1》d2,其中,d1为实际成型工艺中介质层材料的厚度上限,d2为实际成型工艺中介质层材料的厚度下限;测试时,分别将厚度为d1、d2规格的参考介质板与吸波功能材料进行组合,测试得到反射率结果r1和r2,若r1和r2都满足预期的反射率指标,则确认吸波功能材料性能合格,筛选通过。

18.优选地,所述的标准参考介质板和屏蔽底板的平面尺寸大于反射率现场测量设备测试天线口面尺寸,所述待测材料的平面尺寸大于标准参考介质板的平面尺寸。

19.优选地,通过同步移动标准参考介质板和屏蔽底板,对吸波功能材料上任意位置处逐点进行反射率测试。

20.优选地,该翼面在边缘部位采用了多层吸波复合材料,该多层吸波复合材料由两个或多个隐身功能层和一层屏蔽底层材料组成,各隐身功能层材料有着不同的电磁参数,该制备方法的特征在于:在多层吸波复合材料铺层固化前,按如下方法对多层材料的各层分别单独进行反射率检测;

21.设多层吸波复合材料中,除屏蔽底层外的隐身功能层的层数为n,标记由外向内依次为xi层,i=1,2,

……

,n,对第xi层材料的反射率特性按如下方式进行无损检测:

22.第一步:确定结构厚度

23.根据常规复合材料成型工艺,完成复杂形状复合材料部件成型,通过解剖后,测定

材料上xi层材料外部的隐身功能层的结构厚度[d2,d1],测量xi层材料内部的结构厚度范围[d2,d1];

[0024]

第二步:准备标准参考板材料

[0025]

选择厚度及电性能严格受控的各层标准材料作为标准参考介质板,要求标准参考介质板之间彼此严密贴合,根据铺层顺序,将各件标准参考介质板由外向内分别定义为yj层,j=1,2,

……

,n;

[0026]

要求各yj参考介质板的形状为标准ram板的尺寸,按照国军标2038a中标准测试方法进行测试;

[0027]

第三步:对结构中的核心隐身功能xi层材料分别进行反射率测试

[0028]

a.制备出厚度规格为d1的标准参考介质层板,其铺层顺序为“y

1+y2+..yi-1”,铺层完成后整体固化;制备出厚度规格为d2的标准参考介质层板,其铺层顺序为“y

1+y2+..yi-1”,铺层完成后整体固化后作为两块介质层i备用;

[0029]

b.制备出厚度规格为d1的标准参考介质层板,其铺层顺序为“y

i+1

+

…

+yn+屏蔽底层”,铺层完成后整体固化;制备出厚度规格为d2的标准参考介质层板,其铺层顺序为“y

i+1

+

…

+yn+屏蔽底层”,铺层完成整体固化后作为两块介质层ii备用;

[0030]

第四步:材料电性能筛选

[0031]

a.将待测的xi层材料与介质板i和介质板ii进行组合,得到“y1+y2+

…

+y

i-1

+xi+

…

+y

i+1

+yn+屏蔽底层”的铺层结构,在组装状态采用反射率现场测量设备进行局部电性能检测;

[0032]

测试时,选用厚度为d1的介质板i与厚度为d1的介质板ii进行配合使用,测试出反射率r1;

[0033]

测试时,选用厚度为d2的介质板i与厚度为d2的介质板ii进行配合使用,测试出反射率r2;

[0034]

b.当上述材料反射率r1和r2均合格时,认定所制备的复杂曲面外形结构件材料反射率合格;

[0035]

重复上述步骤,完成结构内部每层材料的电性能筛选

[0036]

最后,选用上述筛选后的材料按照常规方法完成结构件的制备成型。

[0037]

本发明的有益效果:

[0038]

本发明的有益效果体现在三个方面:

[0039]

(1)本方法克服了现有复杂吸波结构部件制备方法在制备成型前无法获知其隐身性能的不足,降低了部件成型后隐身性能不达标直接导致吸波结构部件作废的风险,在吸波结构部件制备成型之前保证部件隐身性能。

[0040]

(2)本方法所提出的材料反射率快速检测手段更能反映出多层材料中被测吸波功能层材料的本征反射率特性,通过与不同厚度标准参考介质板匹配,完全能够预见到成型后的反射率指标,且避免了现有检测手段中单一参考物选取后,由于参考物覆盖不全面导致的测试平板反射率性能超差误判风险。

[0041]

(3)对于飞行器复杂曲面外形隐身翼面部件等复杂部件来说,由于成型后的型面难以满足反射率直接测试要求,通过本方法为该类部件上各区域材料反射率测试提供了重要方法。该方法同样可适用于外形复杂的进气道、舱段等典型吸波结构部件的制备。

附图说明

[0042]

本说明书共有3幅附图。

[0043]

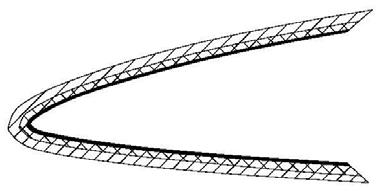

图1为复杂外形隐身翼面边缘吸波材料分层示意图;

[0044]

图2为采用双层材料的吸波功能层反射率检测示意图;

[0045]

图3为采用多层材料部件吸波功能层反射率检测示意图。

[0046]

图中,1-被测材料,2-反射率现场测量仪天线,3-外层标准参考材料板,4-屏蔽底板,5-内层参考材料板。

具体实施方式

[0047]

以下结合具体实施例对本方案做进一步说明。

[0048]

实施例1:采用“玻璃钢+共固化吸波贴片+屏蔽底层”结构的尾翼翼面的制备方法

[0049]

该结构中,需要在成型前对玻璃钢材料和共固化吸波贴片材料分别进行电性能检测,具体制备方法如下:

[0050]

第一步:确定吸波尾翼结构分层厚度

[0051]

采用玻璃纤维布作为介质层材料,共固化吸波贴片作为吸波功能层材料,单层碳纤维布作为屏蔽层,铺设于尾翼内部维形面上,层间应用环氧树脂,根据热压罐成型工艺,完成吸波尾翼制备成型,对其进行解剖测量,获得介质层结构厚度[0.9mm,1.1mm],测量出吸波功能层的结构厚度范围[1.5mm,1.7mm];

[0052]

第二步:吸波贴片、标准参考介质层板、屏蔽底板的准备

[0053]

a.采用玻璃纤维布铺层,层间应用环氧树脂,采用热压罐成型工艺,压制出厚度规格分别为0.9mm和1.1mm、平面尺寸为180mm

×

180mm的标准参考介质层板备用;

[0054]

b.制备出厚度规格分别为1.5mm和1.7mm的吸波贴片备用,根据实际需要,吸波贴片长度大于1m,宽度大于20cm;

[0055]

c.采用碳纤维布铺层,应用环氧树脂制备平面尺寸为180mm

×

180mm屏蔽底板。

[0056]

第三步:材料反射率快速检测

[0057]

a.吸波贴片反射率快速检测:从下往上依次放置屏蔽底板、吸波贴片、厚度规格为0.9mm的标准参考介质层板,采用反射率现场测试仪测试获得反射率-8.7db;将厚度规格为0.9mm的标准参考介质层板更换为厚度规则为1.1mm的标准参考介质层板,重复反射率测试获得反射率-8.9db。根据反射率结果满足≤-8.5db要求判定吸波贴片合格。

[0058]

b.玻璃纤维布反射率快速检测:以玻璃纤维布作为被测材料,从下往上依次放置屏蔽底板、厚度规格为1.5mm的吸波贴片、玻璃纤维布,采用反射率现场测试仪测试获得反射率-8.6db;将厚度规格为1.5mm的吸波贴片更换为厚度规则为1.7mm的吸波贴片,重复反射率测试获得反射率-9.0db。据反射率结果满足≤-8.5db要求判定玻璃纤维布合格。

[0059]

第四步:吸波结构尾翼制备

[0060]

根据尾翼外形裁剪好玻璃纤维布、吸波布、碳纤维布。从下往上按顺序将预设厚度的碳纤维布、吸波贴片、玻璃纤维布依次铺设于模具中,层间应用环氧树脂,按热压罐成型工艺进行制备,获得吸波结构尾翼。

[0061]

实施例2实施例1:采用“石英纤维增强复合材料+吸波布+屏蔽底层”结构的尾翼翼面的制备方法

10db;

[0082]

从下往上依次放置屏蔽底层、厚度为0.4mm的吸波布2、无限长度待测的吸波层1材料、厚度规格为1.2mm的标准参考介质层板,采用反射率现场测试仪测试获得反射率低于-10db;

[0083]

根据反射率结果满足≤-9db要求判定吸波布1合格。

[0084]

a.吸波层2的电性能检测:

[0085]

从下往上依次放置屏蔽底层、无限长度待测的的吸波布2、标准的厚度为0.8mm的吸波层1材料、厚度规格为0.8mm的标准参考介质层板,采用反射率现场测试仪测试获得多频率点反射率;

[0086]

从下往上依次放置屏蔽底层、无限长度待测的的吸波布2、标准的厚度为1.0mm的吸波层1材料、厚度规格为1.2mm的标准参考介质层板,采用反射率现场测试仪测试获得多频率点反射率;

[0087]

根据反射率结果满足≤-8db要求判定吸波布2合格。

[0088]

第四步:隐身翼面前缘制备

[0089]

根据翼类前缘外形裁剪好石英纤维布、吸波布材料。从下往上按顺序将预设厚度的碳纤维布、吸波布依次铺设于模具中,层间应用聚氨酯树脂,按模压成型工艺进行制备,获得隐身翼面。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1