一种复合弹性纺织面料热粘合装置及其使用方法与流程

1.本发明属于面料粘合技术领域,具体是指一种复合弹性纺织面料热粘合装置及其使用方法。

背景技术:

2.复合面料是多种面料重叠复合而成的面料,通过将一层或双层纺织材料、无纺布原材料以及他功能材料经粘接迎合而成的一种新材料。复合面料运用了“新氨伦”的高新技术和新型材料,具有许多出色的特性,如纺织物主要表现细洁、精美、温文尔雅、温暖,纺织物外型丰腴、抗风、透气性,具有一定的防渗作用,它的主要特点是防寒保暖、透气性能好。

3.现有技术方案存在以下缺陷:通常使用粘合剂喷头和张紧辊将粘合剂涂抹在面料上,然后再加热粘合,由于涂抹的不够均匀导致在粘合时无法使面料贴合紧密,影响复合面料的质量;此外,使用热粘合的方式加工纺织品,需要根据不同的复合面料来调整加热时的温度,同时还需要能及时散热,避免持续加热导致面料熔断,而这对于加热元器件的结构要求更为复杂,导致生产成本上升;热粘合后的面料直接从出料段排出,如果没有及时冷却,由于粘结剂和面料自身的材料特性,面料容易发生弯曲和起褶皱,进而影响面料之间的粘合质量,通常利用风机散热,但风机只能进行点对点、区域对区域的散热,存在“散热盲区”,无法做到均匀散热。

技术实现要素:

4.针对上述情况,为克服现有技术的缺陷,本发明提供一种复合弹性纺织面料热粘合装置及其使用方法,根据热粘合需要添加粘合剂,且粘合剂会因涂抹不均导致粘合效果不理想的特性,采用水蒸气预加热的方式,通过水蒸气液化放热让面料产生粘性,同时水蒸气粘合可以辅助之后的超声波加热降温,实现了即减少了粘合剂的添加在无任何外加粘合剂的条件下,实现了对面料粘合的技术效果,且减少了测温传感器的使用频率,解决了使用粘合剂反而导致粘合效果不理想的技术问题;根据热粘合需要加热面料,但传统的接触加热方式无法准确控温,温度过低无法充分粘合,过高则会导致面料熔断的问题,使用超声波激励面料的纤维摩擦制热,同时水蒸气预加热的方式让面料中残留部分水分,超声波并不会让水升温,而水可以在面料加热时蒸发吸收一部分热量,实现了动态平衡控温的技术效果,解决了无法对面料加热粘合的温度动态平衡控温的技术问题;根据热粘合后不能及时、充分散热导致面料弯曲褶皱的问题,设置循环冷却机构,利用伯努利原理(不同流速的流体之间会产生压力差)实现面料的快速、无死角的散热,解决了传统散热方式散热不充分而影响面料质量的技术问题。

5.本发明采取的技术方案如下:本发明提供一种复合弹性纺织面料热粘合装置及其使用方法包括主体搭载框架、无接触预加热机构、纤维震动制热机构、循环冷却机构和控制模块,所述无接触预加热机构设于主体搭载框架上,所述纤维震动制热机构设于无接触预加热机构一侧,所述循环冷却机构设于纤维震动制热机构一侧,所述控制模块设于主体搭

载框架上。

6.进一步地,所述无接触预加热机构包括感应加热装置、蒸汽预加热装置和预加热传动装置,所述蒸汽预加热装置设于主体搭载框架上,所述感应加热装置设于蒸汽预加热装置下方,所述预加热传动装置设于蒸汽预加热装置一侧,采用蒸汽预加热的方式,绿色环保无污染,同时不再需要添加额外的粘合剂来辅助粘合,此外,预处理后的面料上会残留一部分液化后的水蒸气,之后在纤维震动制热机构加热粘合时,残留的水分受热蒸发,吸收一部分热量,让面料加热时的温度既可以达到熔融粘粘的状态,同时不会因为温度过高导致面料受损,减去了需要实时监测温度来调整超声波发生器的输出功率的相关元器件。

7.其中,所述感应加热装置包括缺水水位感应器、补水水位感应器、储水箱、注水口、蒸汽出口、电流控制器、感应线圈、陶瓷保温壳、加热管、固定盘和感应加热棒,所述储水箱设于主体搭载框架上,所述注水口设于储水箱顶面上,所述蒸汽出口设于储水箱顶面上,所述电流控制器设于储水箱一侧,所述缺水水位感应器设于储水箱侧面,所述补水水位感应器设于储水箱侧面,所述缺水水位感应器设于补水水位感应器下方,所述加热管设于储水箱上,所述感应线圈设于加热管外壁上,所述陶瓷保温壳设于加热管外壁上,所述固定盘设于加热管内壁上,所述感应加热棒设于固定盘上,电流控制器通过控制感应线圈的电流大小,实现对感应加热棒的涡流加热,利用涡流加热无接触、高效率、控温精准的特点,实现快速产生大量水蒸汽;同时,陶瓷保温壳的设置可以有效避免加热管内的热量流失;此外,缺水水位感应器和补水水位感应器可以实时反馈储水箱内水量,避免干烧,其中缺水水位感应器和补水水位感应器的型号为xkc-y25型水位感应器。

8.进一步地,所述蒸汽预加热装置包括出料轴、进料轴、螺纹张紧轴和加热室,所述加热室设于主体搭载框架上,所述加热室底部与蒸汽出口连通,所述出料轴转动设于加热室上,所述进料轴转动设于加热室上,所述螺纹张紧轴转动设于加热室上,利用螺纹张紧轴上对称设置的螺纹,在转动时可以不断地将面料由中心向四周抚平,起到抚平和张紧的作用;当面料依次缠绕通过出料轴、进料轴和螺纹张紧轴的圆周外侧后,加热室内部形成相对封闭的空间,充分利用高温环境来提高水蒸气分子进行布朗运动的速率,可以让水蒸气分子充分与面料接触,在与面料接触后水蒸气液化放出热量对面料进行预加热,方便其产生粘性,同时一部分水分子附着在面料上,有助于之后超声加热时降温。

9.作为本发明进一步优选地,所述预加热传动装置包括预处理电机、多级输出轮、出料传动轮、螺纹轴传动轮、进料传动轮、出料传动带、螺纹轴传动带和进料传动带,所述预处理电机设于加热室一侧,所述多级输出轮设于预处理电机的输出端上,所述出料传动轮设于出料轴上,所述螺纹轴传动轮设于螺纹张紧轴上,所述进料传动轮设于进料轴上,所述多级输出轮和螺纹轴传动轮之间通过螺纹轴传动带传动连接,所述多级输出轮和出料传动轮之间通过出料传动带传动连接,所述出料传动轮和进料传动轮之间通过进料传动带传动连接,通过预处理电机带动出料轴、进料轴和螺纹张紧轴转动,实现面料的送料。

10.进一步地,所述纤维震动制热机构包括超声波加热装置和自适应多轴对辊压合装置,所述超声波加热装置设于主体搭载框架上,所述自适应多轴对辊压合装置设于超声波加热装置上方。

11.其中,所述超声波加热装置包括超声加热搭载平台、超声波发生器、超声波换能器、电机室和换能器支撑平台,所述超声加热搭载平台设于主体搭载框架上,所述超声波发

生器设于超声加热搭载平台内,所述换能器支撑平台设于超声加热搭载平台内,所述超声波换能器设于换能器支撑平台上,所述电机室设于超声加热搭载平台内,超声波发生器通过超声波换能器发出特定波长的超声波,可以对自适应多轴对辊压合装置内面料的纤维产生激励作用,纤维内部微结构之间摩擦产生热量,导致纤维熔融产生粘性,实现热粘合的技术效果。

12.进一步地,所述自适应多轴对辊压合装置包括散热压合系统、支撑压合系统、反馈式连接系统和开合调整系统,所述支撑压合系统设于主体搭载框架上,所述散热压合系统设于支撑压合系统上方,所述开合调整系统设于支撑压合系统上,所述支撑压合系统和散热压合系统之间通过反馈式连接系统连接。

13.其中,所述散热压合系统包括蒸汽散热壳、三轴压合辊和散热管道,所述蒸汽散热壳设于支撑压合系统上方,所述三轴压合辊设于蒸汽散热壳上,所述散热管道设于蒸汽散热壳顶部;所述支撑压合系统包括四轴压合辊和支撑外壳,所述支撑外壳设于主体搭载框架上,所述四轴压合辊设于支撑外壳上,在加热时,由于是面料纤维内部发热,不需要加热环境是一个密封的空间,同时,为防止面料加热过热导致熔断,之前经过蒸汽预加热时所残留的水分通过吸热蒸发可以避免温度过高;同时三轴压合辊和四轴压合辊相比于传统的对辊压合的单次单向压合,对面料进行了多次、多角度的压合,大大提高了压合效率。

14.作为本发明进一步优选地,所述反馈式连接系统包括上层限位滑条、下层限位滑条、上层滑块a、反馈滑动杆a、下层滑块a、复位弹簧a、弹簧挡片a、上层滑块b、反馈滑动杆b、下层滑块b、复位弹簧b、弹簧挡片b、外部转臂、内部转臂和滑动调整块,所述上层限位滑条设于三轴压合辊上,所述下层限位滑条设于四轴压合辊上,所述上层滑块a滑动设于上层限位滑条上,所述下层滑块a滑动设于下层限位滑条上,所述反馈滑动杆a的一端设于上层滑块a上,所述弹簧挡片a设于反馈滑动杆a的另一端上,所述反馈滑动杆a同时滑动设于下层滑块a上,所述复位弹簧a滑动设于反馈滑动杆a上,所述复位弹簧a的一端设于下层滑块a底面,所述复位弹簧a的另一端设于弹簧挡片a上,所述上层滑块b滑动设于上层限位滑条上,所述下层滑块b滑动设于下层限位滑条上,所述反馈滑动杆b的一端设于上层滑块b上,所述弹簧挡片b设于反馈滑动杆b的另一端上,所述反馈滑动杆b同时滑动设于下层滑块b上,所述复位弹簧b滑动设于反馈滑动杆b上,所述复位弹簧b的一端设于下层滑块b底面,所述复位弹簧b的另一端设于弹簧挡片b上,所述外部转臂的一端设于上层滑块a上,所述外部转臂的另一端设于下层滑块b上,所述内部转臂的一端设于上层滑块b上,所述内部转臂的另一端设于下层滑块a上,所述滑动调整块转动设于外部转臂上,所述滑动调整块同时转动设于内部转臂上,通过复位弹簧a、复位弹簧b的弹力控制三轴压合辊和四轴压合辊之间的间距,让通过三轴压合辊和四轴压合辊之间的面料始终可以被充分压合,同时由于散热压合系统自身重力,也会对面料提供一定的向下压合的力,让面料压合更加充分;此外,这种利用弹簧动态反馈调整间距的方式,可以对不同厚度的面料进行压合的同时还能保证提供稳定的压合力度。

15.进一步地,所述开合调整系统包括调整轮、开合螺纹轴、限位开合块、开合限位柱和开合支撑台,所述开合支撑台设于支撑压合系统侧面,所述开合限位柱设于开合支撑台上,所述开合螺纹轴转动设于开合限位柱上,所述限位开合块内环内壁与开合螺纹轴啮合相连,所述调整轮设于开合螺纹轴上,利用调整轮调整限位开合块的高度从而控制散热压

合系统和支撑压合系统的间距,有利于面料首次通过,之后将限位开合块转动至开合限位柱的底部,滑动调整块可以自由在开合螺纹轴上上下滑动,不会影响到正常的开合使用。

16.作为本发明进一步优选地,所述循环冷却机构包括双通道散热系统和压合冷却系统,所述双通道散热系统设于主体搭载框架上,所述压合冷却系统设于双通道散热系统上。

17.其中,所述双通道散热系统包括通风网、排气气泵、排气管、送气气泵、送气管、散热外壳和辅助扰流挡体,所述散热外壳设于主体搭载框架上,所述散热外壳同时设于纤维震动制热机构一侧,所述通风网设于散热外壳上,所述辅助扰流挡体设于散热外壳内部,所述排气气泵设于散热外壳内,所述排气管的一端设于排气气泵上,所述排气管的另一端设于压合冷却系统上,所述送气气泵设于散热外壳内部,所述送气管的一端设于送气气泵上,所述送气管的另一端设于压合冷却系统上,利用排气气泵和送气气泵实现压合冷却系统内的气流单向循环,并利用单向气流实现快速降温。

18.进一步地,所述压合冷却系统包括散热搭载平台、底部散热槽和顶部散热槽,所述散热搭载平台设于散热外壳顶面上,所述底部散热槽设于散热搭载平台上,所述顶部散热槽设于散热搭载平台上,所述底部散热槽设于顶部散热槽下方,所述底部散热槽与顶部散热槽之间设有弹性压合连接器,单向从顶部散热槽内的一端运动到另一端,顶部散热槽内部气流流速相较于外部更快,会产生伯努利效应,将面料表面周围的空气吸入底部散热槽和顶部散热槽内,同时由送气气泵泵出的一部分空气从底部散热槽和顶部散热槽溢出,这种有吸有放的气体交换方式,可以加速温度的交换。

19.其中,所述弹性压合连接器包括下压转动臂、上压转动臂、上压辊轴、下压辊轴、顶部压合条、底部压合条、压合滑轴、滑轴挡片和压合弹簧,所述下压转动臂转动设于顶部散热槽上,所述上压转动臂设于底部散热槽上,所述上压辊轴转动设于上压转动臂上,所述下压辊轴转动设于下压转动臂上,所述顶部压合条转动设于下压转动臂上,所述底部压合条转动设于上压转动臂上,所述压合滑轴的一端设于顶部压合条底部,所述滑轴挡片设于压合滑轴的另一端上,所述压合滑轴滑动设于底部压合条上,所述压合弹簧滑动设于压合滑轴上,所述压合弹簧的一端设于底部压合条底面上,所述压合弹簧的另一端设于滑轴挡片上。

20.进一步地,所述控制模块采用sct89c52rc单片机,所述控制模块分别与缺水水位感应器、补水水位感应器、电流控制器、预处理电机、超声波发生器、排气气泵和送气气泵电性连接,所述控制模块控制缺水水位感应器工作状态、补水水位感应器工作状态、电流控制器工作状态、超声波发生器工作状态、排气气泵工作状态和送气气泵工作状态,所述主体搭载框架上设有开关组,所述开关组包括热蒸开关、送料开关、震动开关、补水开关、气冷开关和总开关,所述热蒸开关控制电流控制器的工作状态,所述送料开关控制预处理电机的工作状态,所述震动开关控制超声波发生器的工作状态,所述补水开关控制缺水水位感应器和补水水位感应器的工作状态,所述气冷开关控制排气气泵和送气气泵的工作状态。

21.采用上述结构本发明取得的有益效果如下:本方案提供的一种复合弹性纺织面料热粘合装置及其使用方法的有益效果如下:

22.(1)根据粘合剂涂抹的不够均匀导致在粘合时无法使面料贴合紧密的特点,设置无接触预加热机构,采用蒸汽预加热的方式,加热面料让其具有粘性,在不使用粘合剂的条件下,实现了辅助粘合的技术效果,而且绿色环保,解决了面料粘合时使用粘合剂影响面料

质量的技术问题。

23.(2)其中,感应加热装置的可以通过控制涡流加热的方式,可以控制水蒸气的生成速率,来调节蒸汽预加热温度的技术效果。

24.(3)利用螺纹张紧轴上对称设置的螺纹,在转动时可以不断地将面料由中心向四周抚平,起到抚平和张紧的作用。

25.(4)缺水水位感应器和补水水位感应器的设置,可以及时反馈储水箱内的水量,避免干烧导致元件损坏。

26.(5)为解决面料加热既要加热又要降温的矛盾型问题,设置纤维震动制热机构,采用超声波激励面料纤维摩擦制热的方式,并借助水的蒸发吸热实现动态加热技术效果,解决了面料加热时温度难以控制的技术难题。

27.(6)自适应多轴对辊压合装置的设置,可以对面料进行了多次、多角度的压合,大大提高了压合效率。

28.(7)反馈式连接系统的设置,可以这种利用动态反馈调整间距的方式,可以对不同厚度的面料进行压合的同时还能保证提供稳定的压合力度。

29.(8)开合调整系统的设置,可以通过调整轮控制散热压合系统和支撑压合系统的间距,便于面料首次通过。

30.(9)为解决面料不能及时冷却导致弯曲、起褶皱的问题,设置循环冷却机构,利用伯努利原理实现气体的快速交换来带走面料的热量,实现对面料全方位散热的技术效果。

31.(10)弹性压合连接器的设置,可以让面料时刻处于底部散热槽和顶部散热槽的中间位置,让面料可以收到均匀的压力,避免冷却不够充分。

附图说明

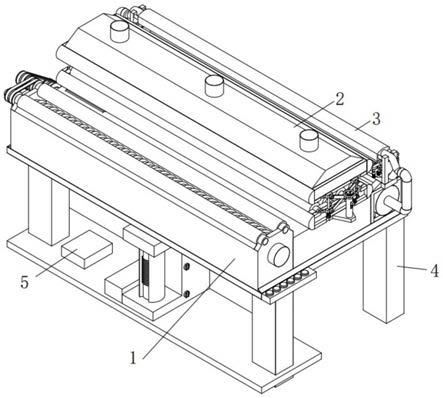

32.图1为本发明提出的一种复合弹性纺织面料热粘合装置及其使用方法的结构示意图;

33.图2为无接触预加热机构的结构示意图;

34.图3为感应加热装置的结构示意图;

35.图4为感应加热装置的剖视图;

36.图5为蒸汽预加热装置的爆炸图;

37.图6为预加热传动装置的结构示意图;

38.图7为纤维震动制热机构的结构示意图;

39.图8为超声波加热装置的部分结构剖视图;

40.图9为自适应多轴对辊压合装置的部分结构示意图;

41.图10为反馈式连接系统的结构示意图;

42.图11为开合调整系统的部分结构剖视图;

43.图12为循环冷却机构的结构示意图;

44.图13为双通道散热系统的部分结构剖视图;

45.图14为压合冷却系统的结构示意图;

46.图15为图14结构a的放大示意图;

47.图16为开关组的机构示意图;

48.图17为控制模块的连接关系示意图;

49.图18为控制模块的控制电路图;

50.图19为模块总开关的电路图;

51.图20为电流控制器的电路图。

52.其中,1、无接触预加热机构,2、纤维震动制热机构,3、循环冷却机构,4、主体搭载框架,5、控制模块,101、感应加热装置,102、蒸汽预加热装置,103、预加热传动装置,105、缺水水位感应器,106、补水水位感应器,107、储水箱,108、注水口,109、蒸汽出口,110、电流控制器,111、感应线圈,112、陶瓷保温壳,113、加热管,114、固定盘,115、感应加热棒,116、出料轴,117、进料轴,118、螺纹张紧轴,119、加热室,120、预处理电机,121、多级输出轮,122、出料传动轮,123、螺纹轴传动轮,124、进料传动轮,125、出料传动带,126、螺纹轴传动带,127、进料传动带,201、超声波加热装置,202、自适应多轴对辊压合装置,203、超声加热搭载平台,204、超声波发生器,205、超声波换能器,206、电机室,207、换能器支撑平台,208、散热压合系统,209、支撑压合系统,210、反馈式连接系统,211、开合调整系统,212、蒸汽散热壳,213、三轴压合辊,214、散热管道,215、四轴压合辊,216、支撑外壳,217、上层限位滑条,218、下层限位滑条,219、上层滑块a,220、反馈滑动杆a,221、下层滑块a,222、复位弹簧a,223、弹簧挡片a,224、上层滑块b,225、反馈滑动杆b,226、下层滑块b,227、复位弹簧b,228、弹簧挡片b,229、外部转臂,230、内部转臂,231、滑动调整块,232、调整轮,233、开合螺纹轴,234、限位开合块,235、开合限位柱,236、开合支撑台,301、双通道散热系统,302、压合冷却系统,303、通风网,304、排气气泵,305、排气管,306、送气气泵,307、送气管,308、散热外壳,309、辅助扰流挡体,310、散热搭载平台,311、底部散热槽,312、顶部散热槽,313、弹性压合连接器,314、下压转动臂,315、上压转动臂,316、上压辊轴,317、下压辊轴,318、顶部压合条,319、底部压合条,320、压合滑轴,321、滑轴挡片,322、压合弹簧,401、开关组,402、热蒸开关,403、送料开关,404、震动开关,405、补水开关,406、气冷开关、407、总开关。

53.在控制模块的控制电路图中,+5v为电路的供电电源,gnd为接地端,xtal1为晶振,c1、c2为晶振的起振电容,p1-p7分别为电流控制器、预处理电机、超声波发生器、缺水水位感应器、补水水位感应器、排气气泵和送气气泵与控制模块的连接口,s1-s5分别为热蒸开关、送料开关、震动开关、补水开关和气冷开关,控制模块控制电流控制器、预处理电机、超声波发生器、缺水水位感应器、补水水位感应器、排气气泵和送气气泵的工作状态,热蒸开关控制电流控制器的工作状态,送料开关控制预处理电机的工作状态,震动开关控制超声波发生器的工作状态,补水开关控制缺水水位感应器和补水水位感应器的工作状态,气冷开关控制排气气泵和送气气泵的工作状态;在电流控制器的电路图中,l1为感应线圈,r1、r2、r3、r4、r5、r6和r7为电阻,d1、d2为二极管,c1、c2、c3、c4、c5和c6为电容,a1为电流表,z1为阻抗,q1为三极管;在模块总开关的电路图中,+5v为电路的供电电源,c1为电容,s0为总开关,jp1的1口为中央控制器的电源控制端,当总开关按下时,控制模块开始工作。

54.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

具体实施方式

55.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例;基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

56.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

57.如图1所示,本发明提供一种复合弹性纺织面料热粘合装置及其使用方法包括主体搭载框架4、无接触预加热机构1、纤维震动制热机构2、循环冷却机构3和控制模块5,无接触预加热机构1设于主体搭载框架4上,纤维震动制热机构2设于无接触预加热机构1一侧,循环冷却机构3设于纤维震动制热机构2一侧,控制模块5设于主体搭载框架4上。

58.如图2所示,无接触预加热机构1包括感应加热装置101、蒸汽预加热装置102和预加热传动装置103,蒸汽预加热装置102设于主体搭载框架4上,感应加热装置101设于蒸汽预加热装置102下方,预加热传动装置103设于蒸汽预加热装置102一侧。

59.如图3和图4所示,感应加热装置101包括缺水水位感应器105、补水水位感应器106、储水箱107、注水口108、蒸汽出口109、电流控制器110、感应线圈111、陶瓷保温壳112、加热管113、固定盘114和感应加热棒115,储水箱107设于主体搭载框架4上,注水口108设于储水箱107顶面上,蒸汽出口109设于储水箱107顶面上,电流控制器110设于储水箱107一侧,缺水水位感应器105设于储水箱107侧面,补水水位感应器106设于储水箱107侧面,缺水水位感应器105设于补水水位感应器106下方,加热管113设于储水箱107上,感应线圈111设于加热管113外壁上,陶瓷保温壳112设于加热管113外壁上,固定盘114设于加热管113内壁上,感应加热棒115设于固定盘114上。

60.如图5所示,蒸汽预加热装置102包括出料轴116、进料轴117、螺纹张紧轴118和加热室119,加热室119设于主体搭载框架4上,加热室119底部与蒸汽出口109连通,出料轴116转动设于加热室119上,进料轴117转动设于加热室119上,螺纹张紧轴118转动设于加热室119上。

61.如图6所示,预加热传动装置103包括预处理电机120、多级输出轮121、出料传动轮122、螺纹轴传动轮123、进料传动轮124、出料传动带125、螺纹轴传动带126和进料传动带127,预处理电机120设于加热室119一侧,多级输出轮121设于预处理电机120的输出端上,出料传动轮122设于出料轴116上,螺纹轴传动轮123设于螺纹张紧轴118上,进料传动轮124设于进料轴117上,多级输出轮121和螺纹轴传动轮123之间通过螺纹轴传动带126传动连接,多级输出轮121和出料传动轮122之间通过出料传动带125传动连接,出料传动轮122和进料传动轮124之间通过进料传动带127传动连接。

62.如图7所示,纤维震动制热机构2包括超声波加热装置201和自适应多轴对辊压合装置202,超声波加热装置201设于主体搭载框架4上,自适应多轴对辊压合装置202设于超声波加热装置201上方,自适应多轴对辊压合装置202包括散热压合系统208、支撑压合系统209、反馈式连接系统210和开合调整系统211,支撑压合系统209设于主体搭载框架4上,散热压合系统208设于支撑压合系统209上方,开合调整系统211设于支撑压合系统209上,支撑压合系统209和散热压合系统208之间通过反馈式连接系统210连接。

63.如图8所示,超声波加热装置201包括超声加热搭载平台203、超声波发生器204、超声波换能器205、电机室206和换能器支撑平台207,超声加热搭载平台203设于主体搭载框架4上,超声波发生器204设于超声加热搭载平台203内,换能器支撑平台207设于超声加热搭载平台203内,超声波换能器205设于换能器支撑平台207上,电机室206设于超声加热搭载平台203内。

64.如图9所示,散热压合系统208包括蒸汽散热壳212、三轴压合辊213和散热管道214,蒸汽散热壳212设于支撑压合系统209上方,三轴压合辊213设于蒸汽散热壳212上,散热管道214设于蒸汽散热壳212顶部,支撑压合系统209包括四轴压合辊215和支撑外壳216,支撑外壳216设于主体搭载框架4上,四轴压合辊215设于支撑外壳216上。

65.如图10所示,反馈式连接系统210包括上层限位滑条217、下层限位滑条218、上层滑块a219、反馈滑动杆a220、下层滑块a221、复位弹簧a222、弹簧挡片a223、上层滑块b224、反馈滑动杆b225、下层滑块b226、复位弹簧b227、弹簧挡片b228、外部转臂229、内部转臂230和滑动调整块231,上层限位滑条217设于三轴压合辊213上,下层限位滑条218设于四轴压合辊215上,上层滑块a219滑动设于上层限位滑条217上,下层滑块a221滑动设于下层限位滑条218上,反馈滑动杆a220的一端设于上层滑块a219上,弹簧挡片a223设于反馈滑动杆a220的另一端上,反馈滑动杆a220同时滑动设于下层滑块a221上,复位弹簧a222滑动设于反馈滑动杆a220上,复位弹簧a222的一端设于下层滑块a221底面,复位弹簧a222的另一端设于弹簧挡片a223上,上层滑块b224滑动设于上层限位滑条217上,下层滑块b226滑动设于下层限位滑条218上,反馈滑动杆b225的一端设于上层滑块b224上,弹簧挡片b228设于反馈滑动杆b225的另一端上,反馈滑动杆b225同时滑动设于下层滑块b226上,复位弹簧b227滑动设于反馈滑动杆b225上,复位弹簧b227的一端设于下层滑块b226底面,复位弹簧b227的另一端设于弹簧挡片b228上,外部转臂229的一端设于上层滑块a219上,外部转臂229的另一端设于下层滑块b226上,内部转臂230的一端设于上层滑块b224上,内部转臂230的另一端设于下层滑块a221上,滑动调整块231转动设于外部转臂229上,滑动调整块231同时转动设于内部转臂230上。

66.如图11所示,开合调整系统211包括调整轮232、开合螺纹轴233、限位开合块234、开合限位柱235和开合支撑台236,开合支撑台236设于支撑压合系统209侧面,开合限位柱235设于开合支撑台236上,开合螺纹轴233转动设于开合限位柱235上,限位开合块234内环内壁与开合螺纹轴233啮合相连,调整轮232设于开合螺纹轴233上。

67.如图12所示,循环冷却机构3包括双通道散热系统301和压合冷却系统302,双通道散热系统301设于主体搭载框架4上,压合冷却系统302设于双通道散热系统301上。

68.如图12和图13所示,双通道散热系统301包括通风网303、排气气泵304、排气管305、送气气泵306、送气管307、散热外壳308和辅助扰流挡体309,散热外壳308设于主体搭载框架4上,散热外壳308同时设于纤维震动制热机构2一侧,通风网303设于散热外壳308上,辅助扰流挡体309设于散热外壳308内部,排气气泵304设于散热外壳308内,排气管305的一端设于排气气泵304上,排气管305的另一端设于压合冷却系统302上,送气气泵306设于散热外壳308内部,送气管307的一端设于送气气泵306上,送气管307的另一端设于压合冷却系统302上。

69.如图14所示,压合冷却系统302包括散热搭载平台310、底部散热槽311和顶部散热

槽312,散热搭载平台310设于散热外壳308顶面上,底部散热槽311设于散热搭载平台310上,顶部散热槽312设于散热搭载平台310上,底部散热槽311设于顶部散热槽312下方,底部散热槽311与顶部散热槽312之间设有弹性压合连接器313。

70.如图15所示,弹性压合连接器313包括下压转动臂314、上压转动臂315、上压辊轴316、下压辊轴317、顶部压合条318、底部压合条319、压合滑轴320、滑轴挡片321和压合弹簧322,下压转动臂314转动设于顶部散热槽312上,上压转动臂315设于底部散热槽311上,上压辊轴316转动设于上压转动臂315上,下压辊轴317转动设于下压转动臂314上,顶部压合条318转动设于下压转动臂314上,底部压合条319转动设于上压转动臂315上,压合滑轴320的一端设于顶部压合条318底部,滑轴挡片321设于压合滑轴320的另一端上,压合滑轴320滑动设于底部压合条319上,压合弹簧322滑动设于压合滑轴320上,压合弹簧322的一端设于底部压合条319底面上,压合弹簧322的另一端设于滑轴挡片321上。

71.如图16主体搭载框架4上设有开关组401,开关组401包括热蒸开关402、送料开关403、震动开关404、补水开关405、气冷开关406和总开关407;总开关407与控制模块5电连接,控制控制模块5的工作状态,热蒸开关402与电流控制器110电连接,控制电流控制器110的工作状态,送料开关403与预处理电机120电连接,控制预处理电机120的工作状态,震动开关404与超声波发生器204电连接,控制超声波发生器204的工作状态,补水开关405与缺水水位感应器105和补水水位感应器105电连接,控制缺水水位感应器105和补水水位感应器106的工作状态,气冷开关406与排气气泵304和送气气泵306电连接,控制排气气泵305和送气气泵306的工作状态。

72.具体使用时,首先,按下总开关407启动控制模块5,在储水箱107内加入纯净水并按下热蒸开关402启动电流控制器110,电流控制器110控制感应线圈111产生涡流并加热感应加热棒115,感应加热棒115快速升温使水沸腾产生高温水蒸气,按下补水开关405启动缺水水位感应器105和补水水位感应器106,实时监控储水箱107内水量水蒸气通过蒸汽出口109上升到加热室119内,此时,按下送料开关403启动预处理电机120,预处理电机120启动带动多级输出轮121转动,多级输出轮121通过出料传动带125带动出料传动轮122转动,出料传动轮122转动带动出料轴116转动,出料传动轮122通过进料传动带127带动进料传动轮124转动,进料传动轮124转动带动进料轴117转动,多级输出轮121通过螺纹轴传动带126带动螺纹轴传动轮123转动,螺纹轴传动轮123转动带动螺纹张紧轴118转动,面料依次通过出料轴116、进料轴117和螺纹张紧轴118的外侧,水蒸气通过接触面料液化放热对面料进行预加热处理,让面料表面产生粘性,同时一部分水蒸气液化后附着在面料上;之后面料送入纤维震动制热机构2,首先通过旋转调整轮232带动开合螺纹轴233转动,开合螺纹轴233转动带动限位开合块234向上滑动,限位开合块234向上滑动带动滑动调整块231向上移动,滑动调整块231上向移动,带动外部转臂229和内部转臂230的水平夹角增大并带动上层滑块a219、上层滑块b224、下层滑块a221和下层滑块b226由外侧向中心滑动,复位弹簧a222和复位弹簧b227被挤压,让三轴压合辊213和四轴压合辊215之间间距增大,面料被送入三轴压合辊213和四轴压合辊215之间,之后再次旋转调整轮232带动限位开合块234向下滑动,限位开合块234不再对滑动调整块231提供支撑力,此时复位弹簧a222和复位弹簧b227由于不受外力影响而复原伸长,同时蒸汽散热壳212和三轴压合辊213对反馈式连接系统210产生重力压迫,上层滑块a219、上层滑块b224、下层滑块a221和下层滑块b226由中心向外侧滑

动,动外部转臂229和内部转臂230的水平夹角减小,三轴压合辊213和四轴压合辊215之间间距减小并表面充分贴合,此时按下震动开关404启动超声波发生器204,超声波发生器204通过超声波换能器205发出超声波作用于面料上,对面料的纤维产生激励作用,纤维内部微结构之间摩擦产生热量,导致纤维熔融产生粘性,配合三轴压合辊213和四轴压合辊215多次、多角度的压合,让面料充分粘合,此时之前预加热处理时残留的水分受热蒸发,吸收一部分热量,让面料加热时的温度既可以达到熔融粘粘,同时不会因为温度过高导致面料受损,减去了需要实时监测温度来调整超声波发生器204的输出功率的相关元器件,之后,面料被送入循环冷却机构3,面料经过弹性压合连接器313送入底部散热槽311和顶部散热槽312之间,此时按下气冷开关406启动排气气泵304和送气气泵306,排气气泵304和送气气泵306同时工作,在底部散热槽311和顶部散热槽312产生单向、高流速的气流,利用伯努利原理,在底部散热槽311和顶部散热槽312的内部与外界掺产生气压差,可以均匀地将面料表面的热量用气流带走,实现无死角的散热处理,以上便是本发明具体的工作流程,下次使用时重复此步骤即可。

73.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

74.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

75.以上对本发明及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1