一种双重纹理的透明基材及电子设备壳体的制作方法

一种双重纹理的透明基材及电子设备壳体

【技术领域】

1.本实用新型涉及电子产品壳体技术领域,特别涉及一种双重纹理的透明基材及使用该双重纹理的透明基材制成的电子设备壳体。

背景技术:

2.随着电子产品在社会的普及应用,人们对电子产品壳体的要求也越来越高。例如,传统的智能手机、平板电脑等移动终端的电池盖一般需要设置纹理,并对电池盖板的内表面进行颜色处理,以用于增加电池盖的美观,提升电池盖的外观使用效果。现有技术中,在进行颜色处理时,通常直接对产品进行喷涂或采用真空镀的方式,而这样的方式在颜色处理时对精度的控制要求高,导致在颜色处理时工作效率较慢,容易造成材料的浪费,增加生产成本,且对带有曲面的基材在内弧面上容易出现积油肥边,致使产品不符合标准,良品率低。

3.鉴于此,实有必要提供一种双重纹理的透明基材及电子设备壳体以克服上述缺陷。

技术实现要素:

4.本实用新型的目的是提供一种双重纹理的透明基材,旨在改善现有的用于电子产品壳体的双重纹理的透明基材生产效率慢,良品率低的问题。

5.为了实现上述目的,本实用新型提供一种双重纹理的透明基材,其特征在于,包括两侧分别设有预设弧度的基材,所述基材的内表面上贴合有纹理膜,所述基材背离所述纹理膜的一面上淋涂有哑光层;所述纹理膜包括载体,所述载体背离所述基材的一面印刷有纹理层,所述纹理层上印刷有色彩层,所述色彩层上印刷有胶水层,所述载体通过所述胶水层与所述基材的内表面贴合。

6.在一个优选的实施例中,所述纹理层与所述载体之间印刷有一图层。

7.在一个优选的实施例中,所述纹理层与所述图层之间还设有电镀层。

8.在一个优选的实施例中,所述载体的厚度为50μm-75μm。

9.在一个优选的实施例中,所述图层的厚度为10μm-30μm,所述电镀层的厚度为20nm-400nm。

10.在一个优选的实施例中,所述纹理层的厚度为10μm-16μm。

11.在一个优选的实施例中,所述色彩层的厚度为3μm-10μm。

12.在一个优选的实施例中,所述胶水层的厚度为10μm-25μm。

13.本实用新型的另一方面提供一种电子设备壳体,其特征在于,所述电子设备壳体由上述实施方式中任意一项所述的双重纹理的透明基材所制成。

14.与现有技术相比,本实用新型的点胶保压治具,有益效果在于:通过使用贴膜的方式,避免基材的内弧边缘出现积油肥边的情况,减少基材的出厂不良率,进而降低生产成本,且贴膜时通过两个相配合的治具,相互压合纹理膜与基材,实现贴合,操作简单、方便、

快捷,有效的提高透明基材的生产效率。

【附图说明】

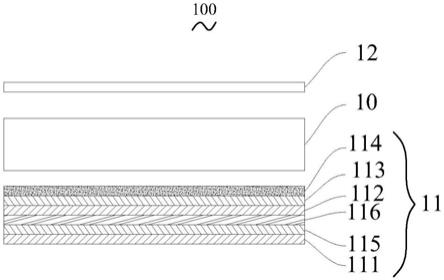

15.图1为本实用新型剖视截面图。

16.图中:

17.10、基材;11、纹理膜;111、载体;112、纹理层;113、色彩层; 114、胶水层;115、图层;116、电镀层;12、哑光层。

【具体实施方式】

18.为了使本实用新型的目的、技术方案和有益技术效果更加清晰明白,以下结合附图和具体实施方式,对本实用新型进行进一步详细说明。应当理解的是,本说明书中描述的具体实施方式仅仅是为了解释本实用新型,并不是为了限定本实用新型。

19.本实用新型第一方面提供一种双重纹理的透明基材100,主要用于提升透明基材的生产效率,降低生产成本,提高透明基材的出厂良品率。

20.在本实用新型的实施例中,如图1所示,双重纹理的透明基材100,包括两侧分别设有预设弧度的基材10,所述基材10的内表面上贴合有纹理膜11,基材10背离纹理膜11的一面上淋涂有哑光层12。

21.其中,纹理膜11通过粘合的方式贴设在基材10内表面,为防止基材10在使用时容易被外界刮伤,于基材10背离纹理膜11的一面上通过淋涂的方式涂有一层哑光层12,把哑光涂液,如哑光漆,放置于高位槽中通过喷嘴或窄缝从上方淋下,呈帘幕状淋在由传送装置带动的被涂物上,形成均匀涂膜,再经烘干机固化,多余的涂料流回容器,通过泵送到高位槽循环使用。使基材10涂上哑光漆后具备光泽度柔和、匀薄, 平整光滑,耐温,耐水,耐酸碱,耐磨等效果。

22.需要说明的是,亚光漆是以清漆为主,加入适量的消光剂和辅助材料调合而成的,由于消光剂的用量不同,漆膜光泽度亦不同。喷涂后半光漆漆膜较素雅,哑光漆漆膜更有质感。

23.进一步的,基材10采用玻璃或是复合板材材料制成,该两种材料较为适合制作带有微小弧度的产品,使产品无论是手感或是视觉感上都要比普通的产品更好,基材10在生产时,采用透明的塑胶粒子通过注塑成想要的形态,如手机的电池盖等,注塑时所采用的模具应具备纹理,使基材10成型时能自带纹理效果,并在贴上纹理膜11后,使基材10 能够拥有双重纹理的效果,两种不同的纹理相互干涉产生不一样的视觉效果。

24.在本实用新型的实施例中,纹理膜11包括载体111,载体111背离所述基材10的一面印刷有纹理层112,纹理层112上印刷有色彩层113,色彩层113上印刷有胶水层114,载体111通过胶水层114与基材10的内表面贴合。具体的,纹理膜11包括用于承载纹理层112、色彩层113、胶水层114的载体111,在本实施例中,载体111的厚度为50μm-75μ m,载体111采用耐高温聚酯薄膜(pet),其透明性好,有光泽;具有良好的气密性和保香性;机械性能优良,其强韧性是所有热塑性塑料中最好的,抗张强度和抗冲击强度比一般薄膜高得多;且挺力好,尺寸稳定,适于印刷、纸袋等二次加工。pet薄膜还具有优良的耐热、耐寒性和良好的耐化学药品性和耐油性;在载体111背离基材10的一面上通过uv转印印刷有一层纹理层112,

在本实施例中,纹理层112的厚度为10μm-16μm,需要说明的是,uv转印,即采用uv胶水在紫外光固的情况下,通过固化的现象来复制细微的纹理结构,uv转印胶水与金属不粘的特性,将各类拉丝纹通过uv转印工艺从pet或pc板材转移到另一块玻璃上,从而做出cd纹、拉丝纹、雾面、亮面纹等效果,该方法做出来的纹理印纹光泽度高,视觉艳丽,耐旋光性、耐摩擦性较好;纹理膜11 与基材10的贴合方式,通过两个相配合的治具将纹理膜11压合于基材 10的内表面,该方式可将纹理膜11完美的贴在基材10的内表面;在载体111上通过丝印或是移印的方式印刷一层色彩层113,在本实施例中,色彩层113的厚度为3μm-10μm,色彩层113可以是单一的色彩或是多种色彩的组合,视实际使用情况而定;色彩层113上还设有一层胶水层 114,在本实施例中,胶水层114的厚度为10μm-25μm,载体111通过该胶水层114粘合于基材10的内表面,该胶水层114为oca光学胶,其高清澈度、高透光性(全光穿透率》99%)、高黏著力、高耐候、耐水性、耐高温、抗紫外线,受控制的厚度,提供均匀的间距,长时间使用不会产生黄化(黄变)、剥离及变质的问题,使纹理层112能直接透过基材10,不会衰减纹理层112的纹理,使纹理的立体感更强。

25.进一步的,纹理层112与载体111之间还印刷有一图层115,图层 115为图案层可根据需求制作出相应的图案印刷在载体111上,提升基材10的美观性,其中图层115的厚度为10μm-30μm。

26.进一步的,图层115与纹理层112之间还印刷有电镀层116,该电镀层116用于保护图层115,提升基材10的耐磨性及增进美观度,其中电镀层116的厚度为20nm-400nm。

27.可以理解的,本实用新型提供的双重纹理的基材10,通过使用贴膜的方式,避免基材10的内弧边缘出现积油肥边的情况,减少基材10的出厂不良率,进而降低生产成本,且贴膜时通过两个相配合的治具,相互压合纹理膜11与基材10,实现贴合,操作简单、方便、快捷,有效的提高透明基材10的生产效率。

28.本实用新型第二方面提供一种电子设备壳体(图中未示出),电子设备壳体由上述实施方式中任意一项所述的双重纹理的透明基材100所加工制成。

29.综上所述,本实用新型提供的复合中框外壳100,通过使用贴膜的方式,避免基材的内弧边缘出现积油肥边的情况,减少基材的出厂不良率,进而降低生产成本,且贴膜时通过两个相配合的治具,相互压合纹理膜与基材,实现贴合,操作简单、方便、快捷,有效的提高透明基材的生产效率。

30.本实用新型并不仅仅限于说明书和实施方式中所描述,因此对于熟悉领域的人员而言可容易地实现另外的优点和修改,故在不背离权利要求及等同范围所限定的一般概念的精神和范围的情况下,本实用新型并不限于特定的细节、代表性的设备和这里示出与描述的图示示例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1